煤粉无焰富氧燃烧的数值模拟方法进展

成鹏飞,李鹏飞,胡 帆,刘 璐,王飞飞,张健鹏,米建春,柳朝晖,郑楚光

(1.华中科技大学 煤燃烧国家重点实验室,湖北 武汉 430074;2.华中科技大学 环境科学与工程学院,湖北 武汉 430074;

0 引 言

煤炭占我国2020年能源消费结构的56.8%,其基础能源地位短期不会改变。为实现我国“2030年碳达峰,2060年碳中和”的目标,碳捕集、利用与封存(CCUS)技术是清洁煤技术的关键战略发展方向。富氧燃烧是最具潜力的碳捕集技术之一[1-2],与其他碳捕集方式相比,其在CO2减排成本、大型化和与现有技术兼容度等方面具有优越性。该技术采用高纯度氧代替助燃空气,并结合烟气外部再循环。化石燃料在此氛围下燃烧产生的烟气组分主要是高浓度CO2和H2O(g),以较小代价冷凝压缩后可实现CO2捕集,从而实现CO2封存或资源化利用。

虽然富氧燃烧具备碳捕集优势,但仍需进一步改善其燃烧性能,如CO2的高热容和稀释作用可能造成较低的绝热火焰温度、较长的着火延迟与燃尽时间,并可能降低燃烧稳定性;还需进一步降低富氧燃烧污染物(如NOx等)生成。

无焰燃烧具备清洁高效优势,该技术通过强射流卷吸引起的烟气内循环使反应物被充分稀释并加热至超过自燃点,整体表现为容积式燃烧,燃烧稳定性好,无明显火焰锋面,温度场、组分浓度场均匀,热力性能好,NOx等污染物生成量大幅降低。

因此,为进一步实现燃煤低碳、高效与清洁利用,可将富氧燃烧与无焰燃烧创新性结合,实现无焰富氧燃烧。由于2种技术均需要烟气再循环,其结合存在形式合理,即无焰富氧燃烧可以同时耦合烟气外循环和内循环。烟气内循环对反应物的稀释作用是实现无焰燃烧的核心条件之一,而富氧燃烧的烟气外循环特征可增强对反应物的初始稀释,有利于无焰燃烧的实现与调控。无焰富氧燃烧相比常规有焰富氧燃烧方式具备优势,已引起国际燃烧界极大关注,多位学者[3-5]均指出无焰富氧燃烧是该领域的前瞻研究方向之一。

计算流体力学(CFD)以其快捷、成本低、数据丰富等优点已成为燃烧研究的重要手段之一。国内外学者在大量试验研究和理论分析的基础上,对煤粉无焰富氧燃烧进行了模拟研究并获得了较为准确的结果。对不同工况的预测结果进行对比分析,可研究燃烧过程的挥发分析出、燃烧反应及污染物生成特性,为技术发展提供依据和指导。

为进一步提高煤粉无焰富氧燃烧的数值模拟准确性,本文介绍了煤粉无焰燃烧的定义,总结了煤粉无焰富氧燃烧的CFD模拟方法和数值模拟研究进展,并进行了研究展望。

1 煤粉无焰燃烧定义

煤粉无焰富氧燃烧是基于无焰燃烧的拓展,因此对煤粉无焰燃烧进行准确定义十分必要,包括试验定义和数学定义。

1.1 试验定义

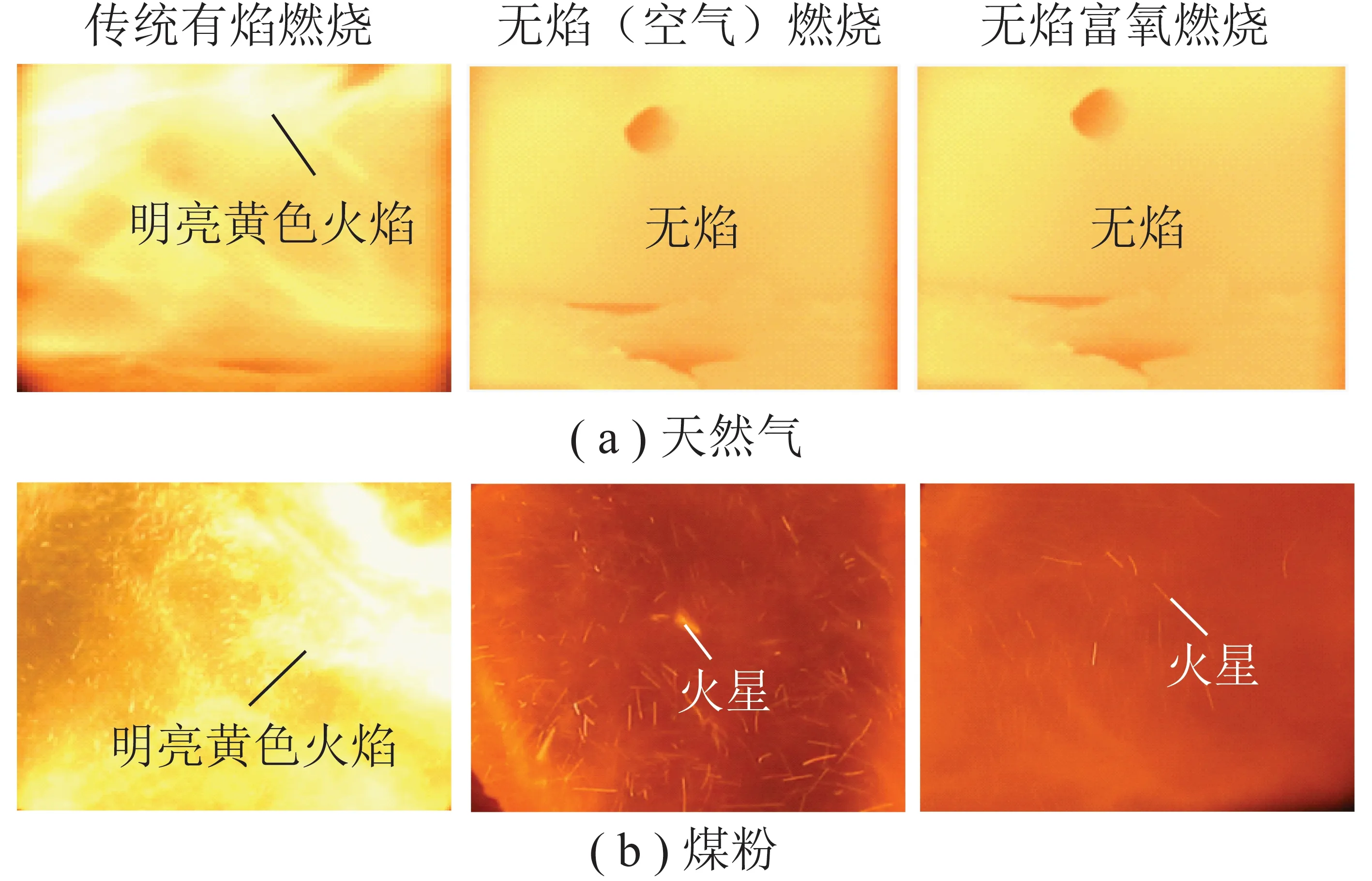

试验定义方面,气体燃料的无焰燃烧定义为无可见火焰峰面,而基于Li等[6]、Weber等[7]和Smart等[8]对煤粉无焰(富氧)燃烧的试验研究,煤粉等固体燃料的无焰燃烧可定义为气相挥发分的燃烧没有明亮可见火焰锋面,但焦炭燃尽过程可能存在零星火星,如图1所示。

图1 天然气和煤粉的传统有焰燃烧、无焰(空气)燃烧和无焰富氧燃烧[6]

1.2 数学定义

Cavaliere等[9]提出了气体燃料无焰燃烧的基本数学定义:Tu>Ti>(Tb-Tu),其中,Tu为初始混合温度,Tb为理论燃烧温度,Ti为燃料自燃点,Tb-Tu为燃烧过程的温升。为了更直接指导无焰燃烧组织及揭示无焰燃烧与传统燃烧之间物理本质的区别,众多学者提出了以不同操作参数或无量纲数作为变量组合的气体燃料燃烧理论图谱。Luan等[10]采用反应物温度与入口氧浓度更直接指导非绝热系统中的无焰燃烧组织;Wunning等[11]采用炉膛温度和烟气卷吸率揭示无焰燃烧的炉内烟气循环特征;张扬等[12]采用反应物温度与达姆科勒数揭示非绝热系统中无焰燃烧的湍流化学反应特征。由于煤粉等固体燃料的无焰燃烧过程存在颗粒的弥散、热解和非均相反应,不能直接采用气体燃料的无焰燃烧定义和燃烧理论图谱。Feng等[13]提出的煤粉燃烧模式数学判据见表1,将煤粉无焰燃烧定义在气体燃料的基础上添加了一个新的时间尺度要求tmix (1) 式中,LL、l、uf、u、I分别为积分涡长度尺度、流场特征尺度、脉动速度、时均速度和湍流强度。 表1 煤粉燃烧模式数学判据[13] ti为着火时间尺度,由颗粒加热过程主导并按颗粒由初始温度T1升温至着火温度Ti所需时间计算(式(2))。 (2) 其中,dTp/dt为颗粒升温速率,可通过对流换热和辐射换热理论求解,由于颗粒升温过程中辐射换热功率低于对流换热功率的20%,可忽略辐射换热影响并按式(3)简化计算颗粒升温速率。 (3) 式中,r0、ρc、Cp、h分别为颗粒半径、颗粒密度、颗粒热容和对流换热系数。 c为表征混合时间尺度与着火时间尺度之间数学关系的变量,其值与湍流的强度有关并按式(4)计算。 (4) 其中,k、v分别为湍动能和气体黏度,积分涡长度尺度还可由流场特征尺度近似[13]。 煤粉无焰富氧燃烧高精度CFD模拟方法的研究近十几年取得了显著进展。现基于煤粉无焰富氧燃烧的物理化学过程,以流动、传热、燃烧、污染物生成的思路,将CFD模型从湍流模型、辐射模型、挥发分析出模型、均相燃烧模型、均相反应机理、焦炭燃尽模型、燃料氮转化机理和动态自适应机理算法等方面进行介绍。 需指出,本文提及的算法、机理和子模型的应用不受软件平台的限制。文中提及的模型和算法,如EDC模型、动态自适应机理算法等,在商业软件Fluent和开源程序OpenFOAM上均可实现。 受计算资源限制,现有燃烧CFD研究大多采用基于Navier-Stokes方程的雷诺平均模拟(RANS),其中,k-ε模型应用最为普遍。标准k-ε模型[14]通过2个不同的输运方程确定湍流长度和时间尺度,可以较小的计算量模拟复杂流动,符合部分工程计算的精度要求,在早期煤粉无焰燃烧CFD研究中多被采用[15-16]。重整化(RNG)k-ε模型与标准k-ε模型相似,但在ε方程中增加一个条件来提高精度,并基于重整规划群理论得到k-ε方程中的常数。该模型包含低雷诺数效应和旋流修正的子模型,可应用于复杂剪切流、旋转流、流动分离等场合,如部分煤粉富氧燃烧模拟[17]。可实现k-ε模型,相较于标准k-ε模型增加了一个湍流黏性公式和新的耗散率传输方程,能够较精确地预测平面和圆形射流扩散作用,对旋流、回流、流动分离和二次流预测较好,因此该模型可以更好地预测煤粉无焰燃烧的烟气强卷吸作用,在当前煤粉无焰富氧燃烧CFD研究中应用较多[18-19]。 由于k-ε模型中的ε方程包含不能在壁面计算的项,须使用壁面函数,包括标准壁面函数、非平衡壁面函数和增强壁面处理。标准壁面函数对平衡湍流边界层通过对数校正法提供壁面边界条件,非平衡壁面函数可以考虑压力梯度并可计算分离、再附、撞击等问题。标准壁面函数和非平衡壁面函数都允许近壁区域使用相对较粗的网格,但仅适用于高雷诺数流动。增强壁面处理结合了混合边界模型和两层边界模型,适用于低雷诺数流动和复杂近壁面现象,但网格要求较密。 燃烧模拟还可采用k-ω湍流模型,包括标准k-ω模型和剪切压力传输(SST)k-ω模型,如郭军军等[20]的煤粉富氧燃烧模拟。该模型可较好地预测近壁区绕流和旋流,不需要使用壁面函数,但需在近壁区设置密集网格。 此外,为了提高计算精度,当前已有少数基于大涡模拟的气体燃料无焰燃烧和煤粉富氧燃烧CFD研究。大网格尺度直接求解、亚网格尺度(SGS)参数模化是湍流火焰大涡模拟的核心之一,传统SGS模型假设小尺度湍流结构近似均匀且各向同性,但实际湍流的各向异性对湍流混合层等未分辨尺度的影响使该假设可能被打破。Lu等[21]基于甲烷/氢气无焰燃烧的大涡模拟研究提出了非线性梯度型结构的SGS模型,相较于传统SGS模型可以捕捉湍流混合层的各向异性,从而更好地预测无焰燃烧的火焰结构。 P1模型和离散坐标(DO)模型能同时考虑散射和气体与颗粒间的辐射换热,因此煤粉燃烧辐射模拟通常选用这2个模型之一,涂垚杰等[22]和Stadler等[23]的煤粉无焰燃烧模拟分别采用了P1模型和DO模型。P1模型可以在光学厚度大于1的场合以相对较低的计算量得到较为准确的结果;DO模型适用广泛,考虑因素多,精度更高。气体辐射特性计算多采用灰气体加权和(WSGG)模型,计算量小且易与CFD计算相结合[20]。值得注意的是,富氧气氛下,高浓度CO2和H2O(g)对气体辐射特性有显著影响,Smith等[24]开发的空气WSGG模型对气体发射率的预估偏低,需在该模型的基础上进行修正。Rehfeldt等[25]提出的考虑富氧氛围修正的WSGG模型对气体发射率的预测误差函数值相较于空气WSGG模型减小98%以上。Guo等[26]还提出了基于光谱k分布直接得到权重因子和吸收系数及改进吸收系数多项式的方法,并通过比较辐射源相和辐射热通量对模型新参数进行验证。结果表明,该方法可显著提高非等温非均质CO2/H2O混合物辐射特性的模拟精度,适用于富氧燃烧模拟。 挥发分析出模型方面,可选择的模型有恒定速率模型、单一速率模型、两步竞争反应速率模型和化学渗透析出(CPD)模型。恒定速率模型认为挥发分以恒定速率析出。单一速率模型认为脱挥发分速率以一阶形式依赖于颗粒中残留挥发分含量[27],在少数煤粉无焰燃烧CFD研究中被采用[28]。两步竞争反应速率模型由Kobayashi[29]基于试验结果提出,通过一对平行一阶不可逆反应的2个竞争速率来控制不同温度范围内的脱挥发分并加权得到脱挥发分速率,预测精度较高。部分煤粉无焰富氧燃烧CFD研究采用了此模型[18]。CPD模型可以分析煤粉结构在快速加热过程中的物理和化学变化,计算简单且预测效果好。该模型中煤粉挥发分析出的键桥断裂和热解产物生成机制为:煤结构被假定为连接芳香族团簇的化学键桥简化晶格或网络,其中不稳定键桥£分解产生反应键桥£*并通过2条竞争反应路径裂解:一条路径生成焦炭c和轻质气体g2,另一条路径先生成侧链δ并最终分解生成轻质气体g1[16]。CPD模型可准确预测挥发分析出速率和重烃(焦油)、轻质气体、碳氢元素组分。该模型可考虑单组分或多组分挥发分析出,在当前煤粉无焰及富氧燃烧CFD研究中被广泛采用[20,30]。多组分析出CPD模型比单组分模拟效果更好,如神华烟煤析出的挥发分可被考虑为C2H2、H2O、CO2、CH4、CO、CH3和CH2等多组分混合物。Saha等[31]在煤粉无焰燃烧模拟研究中评估了单一速率模型、双步竞争速率模型和CPD模型的预测效果。结果表明,相较于其他2种基于经验速率关系的简化全局动力学模型,CPD模型预测结果与试验结果吻合最好。 常用均相燃烧模型中,层流有限速率模型、涡耗散模型(EDM)和涡耗散概念模型(EDC)均是基于组分质量分数的输运方程解,反应速率以源项形式出现在组分输运控制方程中。层流有限速率模型使用Arrhenius公式计算化学源项,忽略湍流脉动的影响,不能准确预测具有高度非线性Arrhenius化学动力学的湍流火焰。EDM模型和EDC模型在燃烧CFD研究中应用较为广泛。早期煤粉无焰及富氧燃烧CFD研究多采用EDM模型耦合总包反应机理[16,32]。EDM模型是快速反应模型,忽略化学反应时间尺度,反应速率仅由湍流混合中的大涡混合时间尺度k/ε控制,燃烧在湍流出现时(k/ε>0)即可进行,不需要外加点火源。该模型假设每一步反应速率相同,因此只能处理一步或两步总包反应机理,而不能耦合基于Arrhenius速率的多步反应机理来预测化学动力学控制的活性自由基和中间组分。由于煤粉无焰及富氧燃烧中发生有限速率反应,存在强烈的湍流化学相互作用,基于快速反应模型的模拟误差较大,当前煤粉无焰及富氧燃烧CFD研究多采用基于有限速率反应的EDC模型耦合总包或详细反应机理[33-34]。EDC模型假设反应发生在小湍流结构的精细涡中(又称为良好尺度),这些结构在Kolmogorov尺度均匀混合,使湍流耗散变为热量。湍流精细结构的容积比率ε*和流体在该结构中的特征停留时间尺度τ*按式(5)、(6)计算。 (5) (6) 其中,*为良好尺度数量;Cξ为容积比率常数,2.137 7;Cτ为时间尺度常数,0.408 3;ε为湍流耗散率。精细涡中的燃烧视为发生在定压反应器中,初始条件取单元中当前的组分和温度,反应时间为τ*,由Arrhenius速率控制。化学反应源项Ri,即流体内组分i的平均化学反应速率由式(7)得出。 (7) 其中,Yi*为经过τ*反应时间后的组分i质量分数;Yi为组分i初始质量分数。值得注意的是,式(7)的反应速率计算在低湍流雷诺数下(Ret< 65)可能出现过早点火的问题,可通过修正EDC模型常数解决。Shiehnejadhesar等[35]还提出了基于层流有限速率与湍流反应速率的权重来计算低雷诺数下有效反应速率的方法。实际无焰燃烧的温度梯度和组分浓度梯度低、反应速率低、反应区域分布广,因此可能需要修正EDC模型参数来捕捉极低氧水平下分布式无焰燃烧的反应特征。Li等[36]在无焰燃烧模拟研究中将Cτ由0.408 3增大至1.5或3.0来降低模拟反应速率,提高预测精度;Evans等[37]将Cτ和Cξ分别由0.408 3、2.137 7修正为3.0、1.0,显著改善了无焰燃烧模拟性能;Parente等[38]还进一步推导了Cτ和Cξ与无量纲Re数、Damkohler(Da)数的显式关联(式(8)、(9))。 (8) (9) 其中,Ret为湍流雷诺数;Da为基于Kolmogorov尺度计算的达姆科勒数。 可知应增大Cτ值、减小Cξ值来表征低Re数和Da数的无焰燃烧体系。相较于EDM模型,EDC模型可以考虑湍流与化学反应交互,耦合高精度详细反应机理还可进一步提升精度并预测中间组分。Vascellari等[39]、Lupant等[40]和Jin等[41]的煤粉无焰燃烧模拟研究均表明:相较于EDM模型,EDC模型的宏观模拟结果与试验值吻合更好,且微观尺度下对湍流化学相互作用的预测更加准确;详细反应机理的模拟结果优于总包机理。火焰面模型和组分输运PDF模型也是常用的燃烧模型,虽然其在煤粉富氧燃烧模拟中有部分应用,但目前在煤粉无焰燃烧模拟中应用较少。 煤粉挥发分析出后的焦炭与氧化剂发生气固非均相燃烧,由于焦炭的多孔性结构,燃烧可能发生在颗粒外部表面或内部气孔表面。常用焦炭燃尽模型包括内部控制反应速率(intrinsic)模型、多步表面反应模型、动力学/扩散控制模型和燃尽动力学(CBK)模型。基于Simth宏观孔隙模型[44]的intrinsic模型仅包含一步焦炭氧化反应,反应速率同时考虑氧化剂向颗粒表面的扩散和内在化学动力学的影响,多被用于早期煤粉无焰燃烧CFD研究[16,45]。实际煤粉无焰燃烧存在强烈的烟气再循环,气相中O2浓度被高度稀释,CO2和H2O(g)浓度高,因此气化反应对焦炭燃尽有重要影响,单一氧化反应机制的intrinsic模型对无焰燃烧的模拟精度可能受限。多步表面反应模型可以考虑焦炭燃尽的一步氧化反应和两步气化反应,对低O2、高CO2和H2O(g)氛围下的焦炭燃尽过程模拟效果较好,因此在当前煤粉无焰燃烧CFD研究中被广泛应用[34,46]。动力学/扩散控制模型假设表面反应速率同时受扩散过程和反应动力学的影响,且燃烧过程中颗粒尺寸不变,颗粒密度随反应的进行而逐渐减小。部分煤粉无焰燃烧CFD研究采用了此模型[47]。基于intrinsic模型发展而来的CBK模型包含对热失活及灰分抑制的定量描述,最有可能接近真实燃尽率,但未考虑CO对氧化反应的抑制作用和焦炭气化反应的影响。华中科技大学通过修正该模型的物性参数、扩散系数和反应机理,使该模型更适用于富氧燃烧模拟[48]。 煤粉燃烧NOx预测通常采用半经验的后处理模拟方法。相比于NOx后处理,耦合含氮详细反应机理的有限速率模拟可以考虑煤粉无焰燃烧再循环烟气中的初始NO对着火的加速作用和湍流-化学-NO反应交互,从而准确预测着火和主反应区,并得到含氮中间组分分布和燃料氮转化路径[49]。在实际燃烧CFD模拟中,含氮详细反应机理的组分和反应数较多,直接应用于模拟计算成本较高,可进行机理简化。Hu等[49]基于大量试验数据开发了一种适用于空气和富氧气氛的燃料氮骨架反应机理,并结合有限速率EDC模型模拟研究了IFRF煤粉无焰燃烧。相比于原始反应机理,该骨架机理经验证可在不显著降低计算精度的条件下实现约18.6倍的计算加速。将该燃料氮骨架机理应用于煤粉无焰燃烧模拟可精确预测NO生成,获得图2和图3的含氮组分分布和燃料氮转化路径。由图2可知,含氮组分分布包含了燃料氮关键中间组分NH3和HCN分布,可为燃料氮原位抑制技术提供支撑。图3中数字和箭头颜色表示各路径反应速率。 图2 含氮组分分布[49] 图3 煤粉无焰燃烧燃料氮转化路径[49] 燃烧时的火焰化学成分在不同区域差别很大,因此不必在模拟全程使用统一的反应动力学机理。动态自适应机理算法可将详细机理在当地简化为精确子机理,实现计算加速。主要流程为:① 选择目标组分A,通过直接关系图法在每个网格单元内按式(10)计算非目标组分B对目标组分A生成的贡献rAB。 (10) 其中,ωi为基元反应i的化学反应速率;vA,i为A组分在反应i中的化学计量数。当rAB>λ(λ为指定误差)时组分B被保留在动态机理中。每个非目标组分对目标组分A生成的贡献都要被计算。② 采用相同方法确定目标组分的间接贡献组分,如果第1步中非目标组分B被保留,再计算其余非目标组分K对组分B的贡献;如果rBK>λ,则保留K组分。③ 将所有与保留组分无关的反应机理从总机理中去除,得到每个网格单元的当地简化机理。简化后的求解方程变为低维常微分方程,从而缩短计算时间。煤粉无焰燃烧CFD研究中可采用耦合详细反应机理的有限速率模拟来提高预测精度,但组分数、反应数较多的详细反应机理可能导致实际计算过程较为耗时,因此可采用动态自适应机理算法实现计算加速。刘璐等[50]在耦合燃料氮骨架机理与动态自适应反应机理算法的IFRF煤粉无焰燃烧模拟研究中发现,炉内速度场、温度场、组分浓度场的模拟结果与试验数据吻合较好,验证了动态自适应反应机理算法在燃烧模拟研究中的可行性与准确性;燃烧活跃反应和活跃组分分布如图4所示,可知主反应区在活跃反应数和组分数较多的给粉管下游混合区位置;相比于骨架机理,耦合动态自适应反应机理算法可进一步实现6.94倍计算加速,该骨架机理相较于原始详细反应机理已实现18.6倍的加速,因此,相较于原始机理,耦合骨架机理与动态自适应机理算法可在不显著降低计算精度的条件下实现约126倍的计算加速。 图4 动态自适应机理算法的活跃反应和活跃组分分布[50] IFRF是最早研究无焰燃烧的机构之一,Weber等[7]和Schaffel等[16]先后基于0.58 MW煤粉无焰燃烧炉进行了相同工况下的燃烧试验和数值模拟,测得温度场、速度场、组分浓度场的试验和模拟结果基本一致。由于该研究详细给定了边界条件、计算域和试验数据,便于进行模拟验证,之后许多学者在煤粉无焰燃烧模拟研究中以该IFRF燃烧炉为模拟对象,通过对比相同工况的模拟和试验数据来验证CFD模型的可靠性。 通过数值模拟可对煤粉无焰燃烧状态和反应特征进行微观反应区域分析。Jin等[41]在基于IFRF无焰燃烧炉的模拟研究中定量分析了煤粉无焰燃烧的微观特征,根据湍流非预混火焰的不同状态,用计算得到的Damkohler(Da)数和Karlovitz(Ka)数将煤粉无焰燃烧状态定量描述为Dat<10且Ka≫1,证明煤粉无焰燃烧为缓慢化学反应并在整个燃烧炉中分布式进行。Zhang等[51]在基于IFRF无焰燃烧炉的模拟研究中从微观角度分析了射流条件(预热温度、速度)对均相燃烧反应和焦炭非均相燃尽反应的影响,并以Dat、DaO2、DaCO2、DaH2O分别代表均相反应、焦炭与O2反应、焦炭与CO2反应、焦炭与H2O反应的无量纲Da数来描述湍流化学相互作用。结果表明:Dat峰值在所有工况下均低于0.65,且随着流速的增大而减小,但由于预热温度对湍流扩散和化学动力学的双重作用,Dat几乎不受预热温度的影响;DaO2、DaCO2和DaH2O分别在0.5~1.0、0.002~0.012和0.000 4~0.003 0,因此焦炭氧化反应由扩散/动力学机制决定,焦炭气化反应则由湍流扩散效应主导;在高射流速度和预热温度条件下,燃料和氧化剂射流的汇合使焦炭燃尽反应提前受到湍流扩散的影响。 不同工况条件对煤粉无焰富氧燃烧的着火特性、燃烧特性(气化反应特性、流场、温度场、组分浓度场等)、燃尽特性有显著影响。钟莹[47]在基于自主设计的小型煤粉无焰燃烧炉的模拟研究中发现初始氧化剂条件对燃烧特性影响显著:相较于O2/N2和O2/Ar气氛,O2/CO2气氛下混合和回流强度大,温度场和组分浓度场均匀;预热温度升高可均匀炉内温度场并提高燃烧效率和燃尽率;O2体积分数增大会导致炉内温度升高且不利于温度均匀;射流速度升高可以增强炉内射流混合,且有利于实现无焰燃烧。Stadler等[23]在基于40 kW煤粉无焰燃烧炉的模拟研究中发现,燃烧过程的焦炭气化反应份额随燃烧温度的升高而升高;温度场受气化反应的影响可忽略不计。Saha等[52-53]在基于60 kW无焰燃烧炉的模拟研究中发现,氧化剂O2浓度或射流雷诺数的升高使挥发分析出速率增加,射流雷诺数提高还会降低总体碳消耗率。涂垚杰等[22]在基于华中科技大学0.3 MW煤粉炉的模拟研究中发现,高温预热不是实现煤粉无焰燃烧的必要条件;相较于双喷嘴对称布置,单喷嘴偏心布置的射流动量集中,烟气再循环强烈,回流距离远,有利于无焰燃烧的建立,这在Li等[6]基于该台架的模拟和试验研究中得到验证(图5)。梅振锋等[46,54]在基于IFRF燃烧炉的无焰燃烧模拟研究中发现一次风速对炉内温度分布影响显著:当一次风与二次风平行或背离入射时,一次风速提高可以增强射流卷吸并延迟燃料与空气的混合,降低峰值温度,有助于建立无焰燃烧,但速度过高可能会破坏一次风和二次风分离所产生的富燃和富氧区域,导致高温区。Zhang等[19]在基于IFRF燃烧炉的无焰富氧燃烧模拟研究中发现气化反应对燃烧反应特征影响显著:焦炭在空气或O2/CO2气氛下的气化反应份额均超过50%;着火特性方面,空气或CO2/O2气氛下的焦炭气化反应均会增加点火延迟,特别是CO2/O2气氛;燃烧特性方面,气化反应导致火焰温度在空气和O2/CO2气氛下分别降低约50 K和80 K;焦炭燃尽方面,气化反应使煤焦表面结构被破坏而产生额外的孔隙,反应表面积增大,从而加快了燃尽反应速率,使初级燃烧区的燃尽率略有提高,一定程度上弥补了低O2浓度对焦炭燃尽的抑制作用。此外,Zhang等[55]还发现CO2和H2O(g)的物理化学性质对无焰富氧燃烧的温度及传热特性影响显著:CO2和H2O(g)的气化反应、热容和热辐射特性均会导致燃烧温度降低,且随着H2O(g)含量的增加,气化反应和热容特性的影响逐渐减弱,热辐射特性的影响逐渐增强;H2O(g)含量增加会减弱总传热效果并提高热辐射份额。Tu等[56]在基于IFRF燃烧炉的无焰富氧燃烧模拟研究中发现,随着O2/CO2/H2O(g)气氛中H2O(g)的增加,H2O(g)相较于CO2的低热容等特性导致的燃烧温升会增大烟气体积并增强烟气内循环,挥发分中H2和CO含量增加会促进煤粉着火,H2O(g)与CO2的焦炭气化反应竞争会促进H2生成并抑制CO生成。Kuang等[57]在基于IFRF燃烧炉的无焰富氧燃烧模拟研究中还发现,射流速度过高会增加CO排放,这是由于烟气停留时间降低,且高CO2浓度抑制了CO转化;在换热方面,射流速度升高会显著增强对流换热,而炉内温度下降,但更均匀的温度分布和更强烈的对流换热可能会弥补温度降低导致的辐射热损失。 图5 不同无焰燃烧器流场[6] 煤粉无焰燃烧可显著降低NOx排放;煤粉无焰(空气)燃烧NOx生成以燃料型NO为主,热力型NO、快速型NO和N2O中间体路径较少,可忽略不计,NO再燃还原不可忽略;富氧气氛下无空气氮源,因此煤粉无焰富氧燃烧的NOx生成均为燃料型NO,且由于CO2和H2O(g)对燃烧反应特性影响显著,富氧气氛下燃料N向NO的转化率及NO再燃还原效果与空气相比有所差别[58];不同初始条件对煤粉无焰(富氧)燃烧NOx的生成有显著影响。Saha等[31]在基于15 kW无焰燃烧炉的模拟研究中发现,通过NO再燃还原,褐煤和黑煤的NO排放总量分别减少了47%和39%。Mei等[46,59]在基于IFRF无焰燃烧炉的模拟研究中发现,总燃料N转化为NO的比例相比有焰燃烧减少了一半以上;相较于二次风速,一次风速对NO排放影响显著,当一次风速由26 m/s提高至67 m/s时,主反应区氧浓度显著降低,从而强烈抑制了燃料N向NO的转换,使NO排放降低了200×10-6;燃料射流角或喷嘴间距的提高会降低NO排放,当射流角由-10°(相对入射)变为+10°(背离入射),射流卷吸增强,燃料型NO降低了96×10-6,当喷嘴间距由0.1 m增加至0.6 m,一、二次风汇流区向下游移动且峰值温度降低,出口NO排放降低了147×10-6。Wang等[60]在基于IFRF无焰燃烧炉的煤粉掺混生物质无焰燃烧的模拟研究中发现,富氧气氛或生物质混燃均有利于减少煤粉无焰燃烧的NOx排放,当生物质掺混比例由0至30%,无焰(空气)燃烧的NOx排放减少了73×10-6,无焰富氧燃烧减少了141×10-6。 通过数值模拟研究,可对基于煤粉无焰燃烧的大型工业锅炉进行燃烧器设计和工况优化。如Schaffel等[61]通过数值模拟方法对130 MW无焰燃烧锅炉进行了概念设计,并对燃烧器间的距离和烧嘴位置进行了优化。Adamczyk等[62]提出了1 000 MW大型煤粉无焰富氧燃烧锅炉的概念设计并通过CFD模拟筛选了不同几何构型中的最优结果。锅炉系统的几何结构如图6所示,包含8个相同的由散热屏隔开的炉段,每个炉段独立点火以便控制锅炉负荷。对于富氧燃烧的组织,与传统富氧燃烧中氧化剂与再循环烟气的混合方式不同,该燃烧系统中的氧化剂是单独射流,而燃料由再循环烟气送入炉膛。对于无焰燃烧的实现,燃料、氧化剂喷嘴布置在锅炉顶壁并相隔一定距离来延迟混合,由其喷嘴截面积所确定的射流速度(40~70 m/s)及炉顶的烟气出口布置方式均导致了炉内强烈的烟气内部再循环,并延长了燃料停留时间。还研究了不同过量氧气系数和烟气循环率下的燃烧效率,将模拟结果嵌入整体工艺流程模型中,总能效相较于标准富氧燃烧电厂预计提高3%以上。 图6 1 000 MW煤粉无焰富氧燃烧锅炉几何结构[62] 大涡模拟是煤粉无焰富氧燃烧模拟研究的重要发展方向。当前煤粉燃烧模拟大都基于雷诺平均方法,虽可以较小计算量模拟高雷诺数的复杂流动,但不能反映湍流细节和瞬时信息。大涡模拟的精度和计算量介于雷诺平均模拟和直接数值模拟之间,既可以得到相较于雷诺平均模拟更多的诸如大尺度涡结构的瞬时信息,又可使计算成本远低于直接数值模拟。目前国内外已有气体燃料无焰燃烧和煤粉富氧燃烧的大涡模拟研究,并耦合了火焰面、EDM、EDC、组分输运PDF等多种燃烧模型,如Li等[63]的甲烷无焰燃烧模拟采用了大涡模拟耦合EDC模型或部分搅拌反应器(PaSR)模型;Zhou等[64]的CH4/H2无焰燃烧模拟采用了大涡模拟耦合组分输运PDF模型;Wen等[65]的煤粉富氧燃烧模拟采用了大涡模拟耦合三混合分数火焰面模型;Edge等[66]的煤粉富氧燃烧模拟采用了大涡模拟耦合EDM模型。对煤粉无焰富氧燃烧的大涡模拟研究目前还鲜有报道,但随着计算资源的发展和计算精度要求的提高,未来可利用大涡模拟获得煤粉无焰富氧燃烧的更多细节特征。 燃烧模型方面,火焰面进程变量(FPV)模型和组分输运PDF模型均为煤粉无焰富氧燃烧模拟可探索的发展方向。FPV模型引入了进程变量,经验证可考虑无焰燃烧中烟气稀释对温和反应的影响。该模型计算基于预建表和查表进行,计算速度相对较快,因此有望应用于煤粉无焰富氧燃烧工程优化模拟。组分输运PDF模型可较完备地考虑湍流脉动对有限速率反应的影响,也是煤粉无焰富氧燃烧模拟的发展方向之一。基于该模型,一方面可探索不同小尺度混合模型对煤粉无焰富氧燃烧的适应性,另一方面可进行煤粉无焰富氧燃烧的RANS及大涡模拟研究。目前已有应用FPV模型和组分输运PDF模型的气体燃料无焰及富氧燃烧模拟研究,如Ihme等[67]和Zhou等[64]的无焰燃烧模拟分别采用了FPV模型和组分输运PDF模型。 详细反应机理及其动态自适应模拟是煤粉无焰富氧燃烧模拟的又一发展方向。总包反应机理虽可以较低的计算成本预测燃烧过程主要组分的变化趋势,但无法预测中间自由基,无法捕捉诸如点火和熄火等过程的细节信息。将详细反应机理用于有限速率反应模拟可获得中间组分,模拟精度高、信息全面,且通过适当的机理简化或动态自适应机理算法还可在保证模拟精度的同时降低计算成本[49-50]。当前已有部分气体燃料无焰及富氧燃烧的详细反应机理模拟,如Cao等[68]的无焰燃烧模拟。 最后,为了推动煤粉无焰富氧燃烧技术的工业化应用,还应继续开展基于大型工业锅炉的CFD研究,对大型化燃烧器设计和锅炉技术参数进行优化调整。如前文所述的Schaffel等[61]和Adamczyk等[62]分别进行了130 MW无焰燃烧锅炉和1 000 MW大型煤粉无焰富氧燃烧锅炉的概念设计,并通过CFD模拟进行了优化分析。 无焰富氧燃烧方式不仅可改善富氧燃烧热力性能,还可在获得高浓度CO2烟气的同时显著降低NOx生成。本文综述了煤粉无焰富氧燃烧数值模拟方法研究进展: 1)由于存在非均相反应,煤粉无焰燃烧试验和数学定义与气体燃料存在较大区别。 2)数值模拟方法方面,煤粉无焰富氧燃烧模拟已在网格划分、湍流模型、辐射模型、挥发分析出模型、均相燃烧模型、均相反应机理、焦炭燃尽模型、燃料氮转化机理和动态自适应反应机理算法等方面取得了显著进展。 3)基于上述数值方法进展,已在基准对照试验、微观反应区域分析、宏观反应特征、污染物生成及大型化锅炉概念设计等方面开展大量研究。 4)开展大涡模拟、采用FPV或组分输运PDF模型、耦合高精度详细反应机理及动态自适应机理算法、进行工业应用优化,是煤粉无焰富氧燃烧模拟研究的重要发展方向。

2 煤粉无焰富氧燃烧的CFD模型

2.1 湍流模型

2.2 辐射模型

2.3 挥发分析出模型

2.4 均相燃烧模型

2.5 均相反应机理

2.6 焦炭燃尽模型

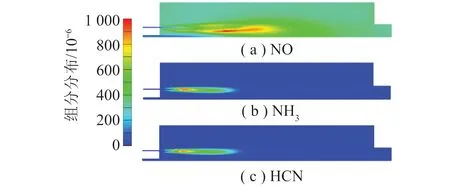

2.7 燃料氮转化机理

2.8 动态自适应机理算法

3 煤粉无焰富氧燃烧模拟研究

3.1 基准试验

3.2 微观反应区域分析

3.3 宏观反应特征

3.4 污染物生成

3.5 大型化锅炉概念设计

4 煤粉无焰富氧燃烧CFD研究展望

5 结 语