某型飞机加强框连接区疲劳裂纹分析

夏佳丽,叶 彬,黄晓霞,李 彬

(航空工业洪都,江西 南昌,330024)

0 引 言

飞机结构在重复载荷作用下经常因疲劳而产生裂纹,最终导致疲劳破坏[1],那些承受飞行载荷、地面载荷、增压载荷的主要结构件,更有可能过早出现疲劳破坏[2]。机身加强框作为多承力结构,除了维持机身外形,防止纵向结构在纵向压缩载荷下发生弹性失稳;还要将装载的质量力和机翼、尾翼、起落架、发动机等部件通过接头传来的集中力进行扩散[3]。 机体结构的主要疲劳危险部位均在机翼根部和与之相连的机身加强框[2],因此,机身加强框的疲劳分析具有重要工程意义。飞机结构疲劳破坏的部位常出现于紧固孔、圆角、几何不连续处及耳片处[4]。 对机体各部件进行结构布局时,应合理安排受力构件和传力路线,使载荷合理分配和传递,减少或避免构件受附加载荷,以利于机体结构应力水平的宏观控制,也为结构细节的应力控制创造条件。

1 结构及疲劳破坏部位简介

某型飞机某框为机身加强框,主要承受进气道的较大气动载荷和机身-机翼接头传来的集中载荷。 进气道在此框处的框前和框后通过L 型材对接起来。框上型材1~型材4 材料为LY12, 厚度为1.2mm,采用Φ3.5mm 铆钉与框板和进气道连接。 如图1 所示。裂纹位于型材1/2 圆角上,如图2 所示。

2 模型及疲劳分析

2.1 模型建立及应力分析结果

采用SHELL 单元建立框局部、框前后一小段进气道局部以及与框连接型材的结构细节有限元模型,所有铆钉采用梁单元模拟,有限元模型如图3 所示。将所建立的细节有限元模型插入全机总体有限元模型对应部位,采用MPC 与全机有限元模型节点连接,用以传递载荷,如图4 所示。

图3 裂纹附近结构局部细节有限元模型

图4 局部模型插入全机模型图

分别计算空谱和地谱下典型工况应力水平。空谱下共有6 种典型工况。 地谱下共有35 种典型工况。

通过NASTRAN 线弹性计算,空谱谱载典型工况与地谱谱载典型工况下,连接区危险部位均出现在框后型材1/2 上,如图5、图6 所示。

图5 局部模型空谱下应力云图1

图6 局部模型地谱下应力云图1

2.2 疲劳分析

2.2.1 疲劳分析方法

采用名义应力法和线性累积损伤理论(Miner 理论)估算疲劳危险部位的疲劳寿命。

名义应力法是以名义应力为基本设计参数的抗疲劳设计方法,其设计思路是:从材料的S—N 曲线出发,再考虑各种影响系数的影响,得出构件的S—N曲线, 并根据构件的S—N 曲线进行抗疲劳设计,具体步骤如下[5]:

1) 确定结构中的疲劳危险点;

2) 求出疲劳危险点的名义应力和应力集中系数Kt;

3) 根据载荷谱确定危险点的应力谱;

4) 应用插值法求出当前应力集中系数和各级谱应力水平下的S—N 曲线,查S—N 曲线;

5) 应用线性累积损伤理论,求出危险部位的疲劳寿命。

2.2.2 疲劳寿命估算

由有限元模型分析结果可得,16 框连接结构疲劳危险点发生在框后型材的转角处。

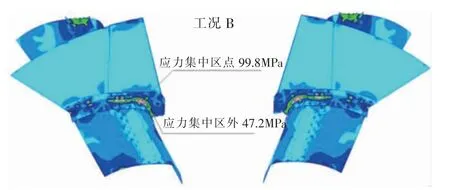

空谱典型工况(工况B)下,连接型材最大主应力为99.8MPa。 取应力集中区以外的应力为名义应力,名义应力为47.2MPa。

应力集中系数:

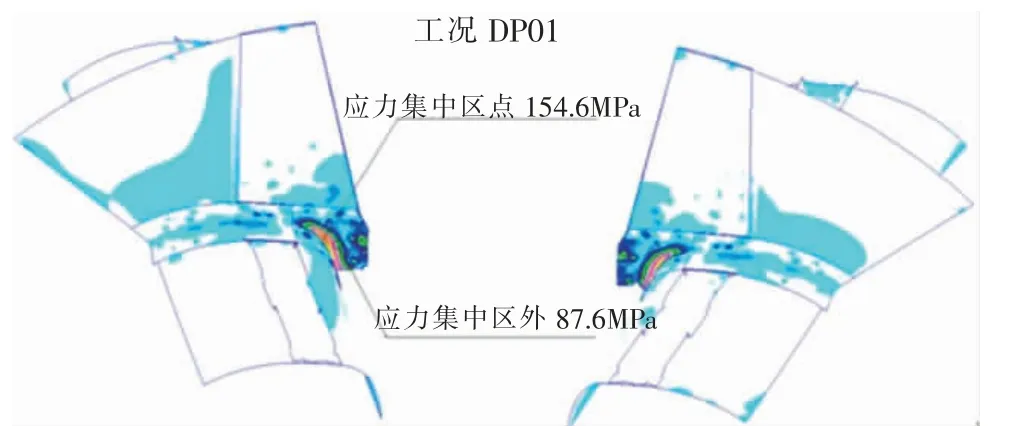

地谱典型工况(DP01)下,连接型材最大主应力为154.6MPa。 取应力集中区以外的应力为名义应力,名义应力为87.6MPa。

应力集中系数:

后面分析中,空谱和地谱工况下疲劳危险点应力集中系数均取2。

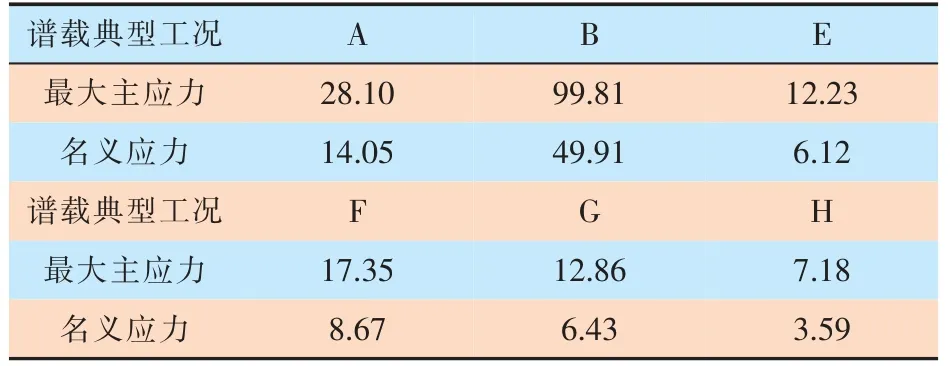

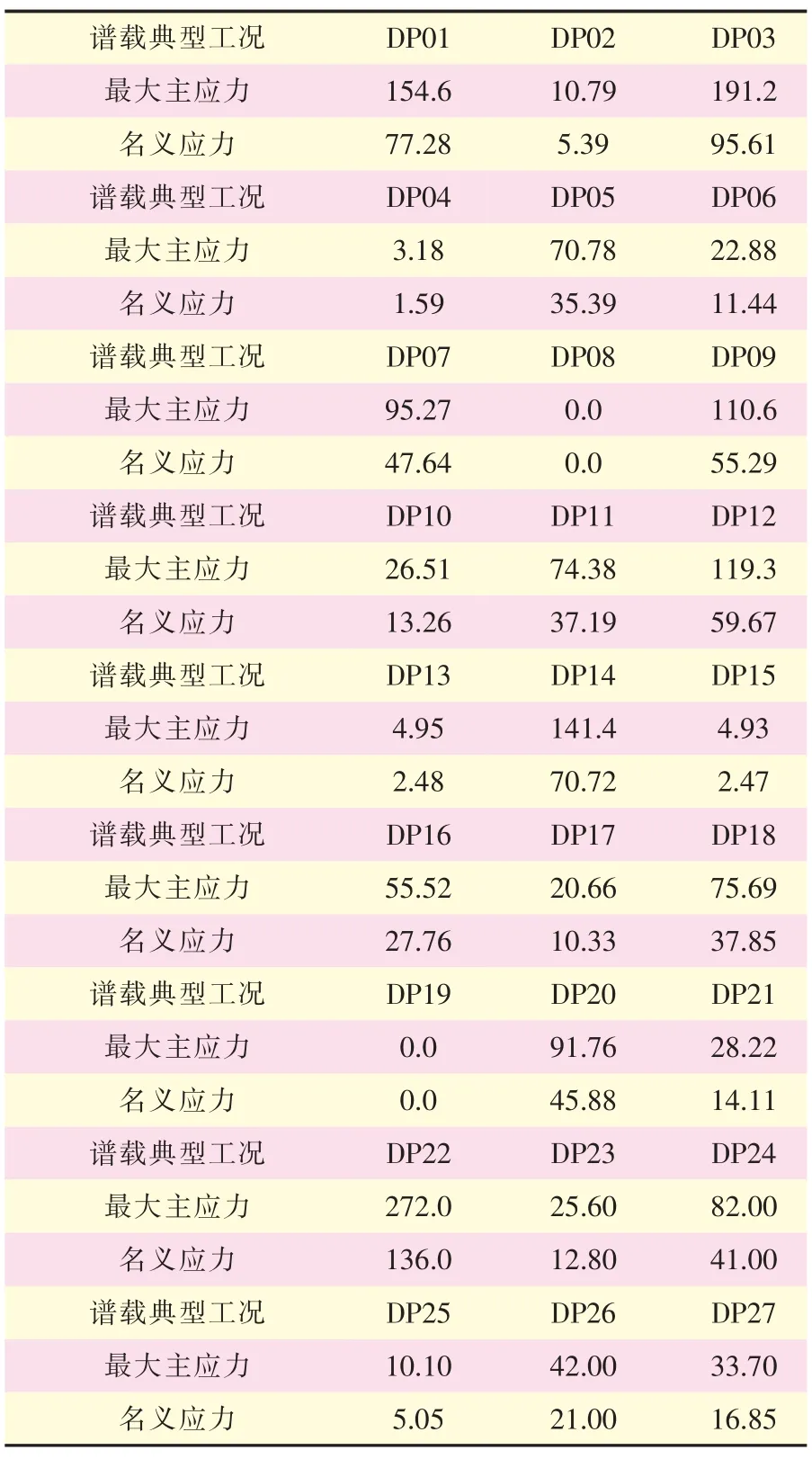

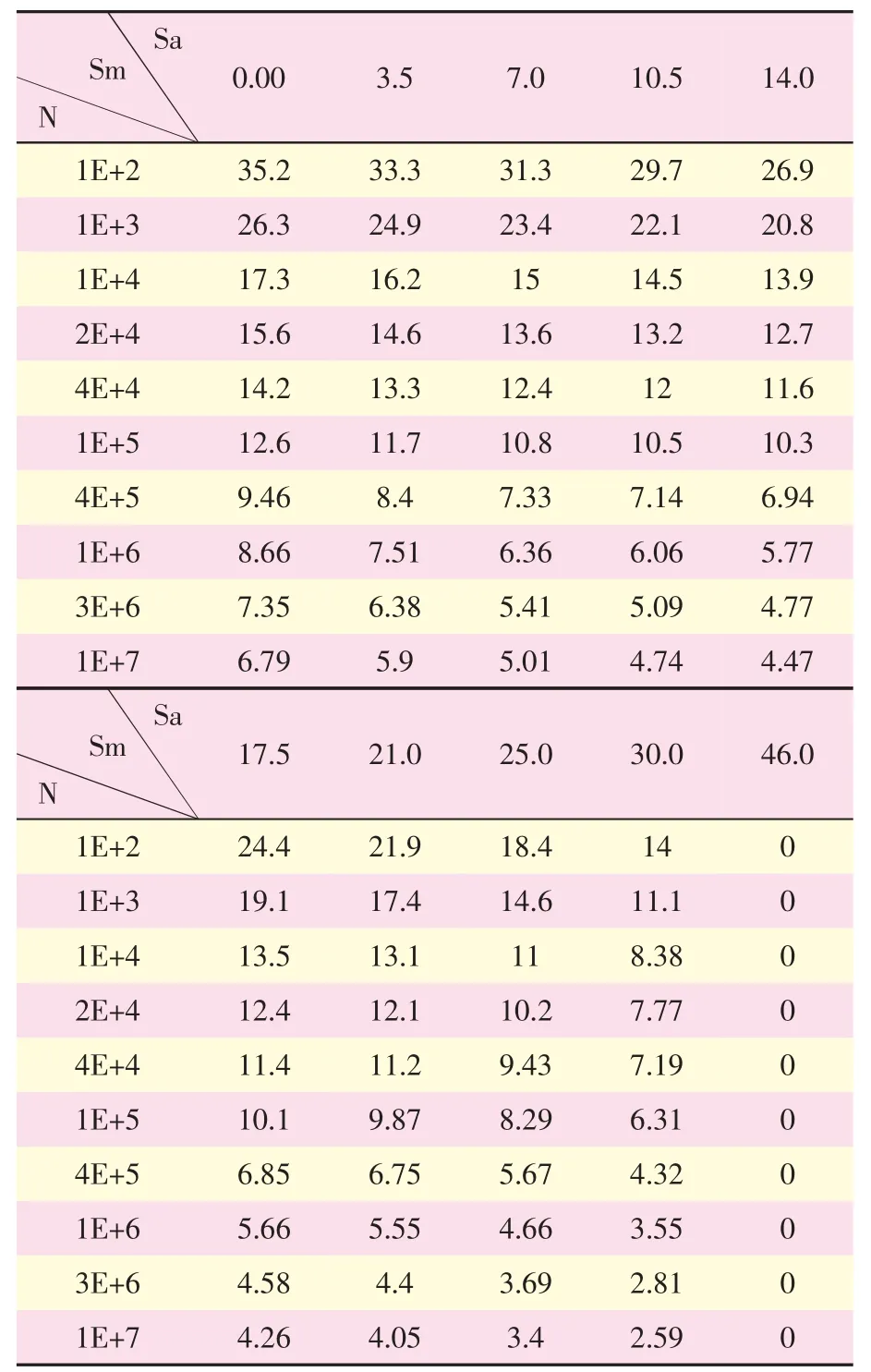

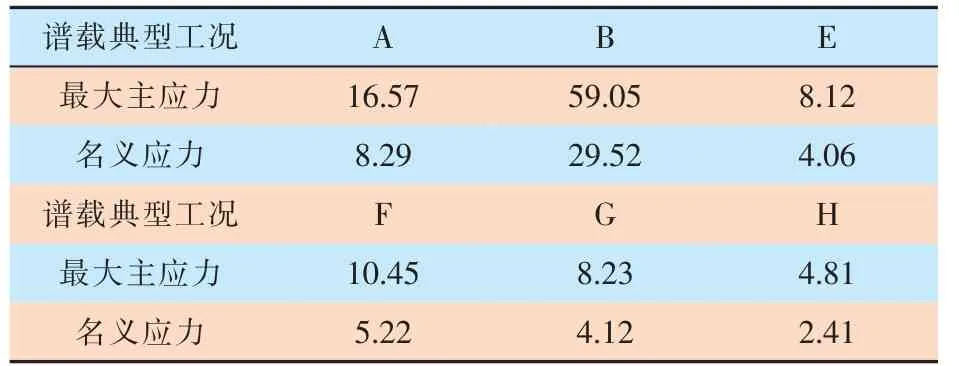

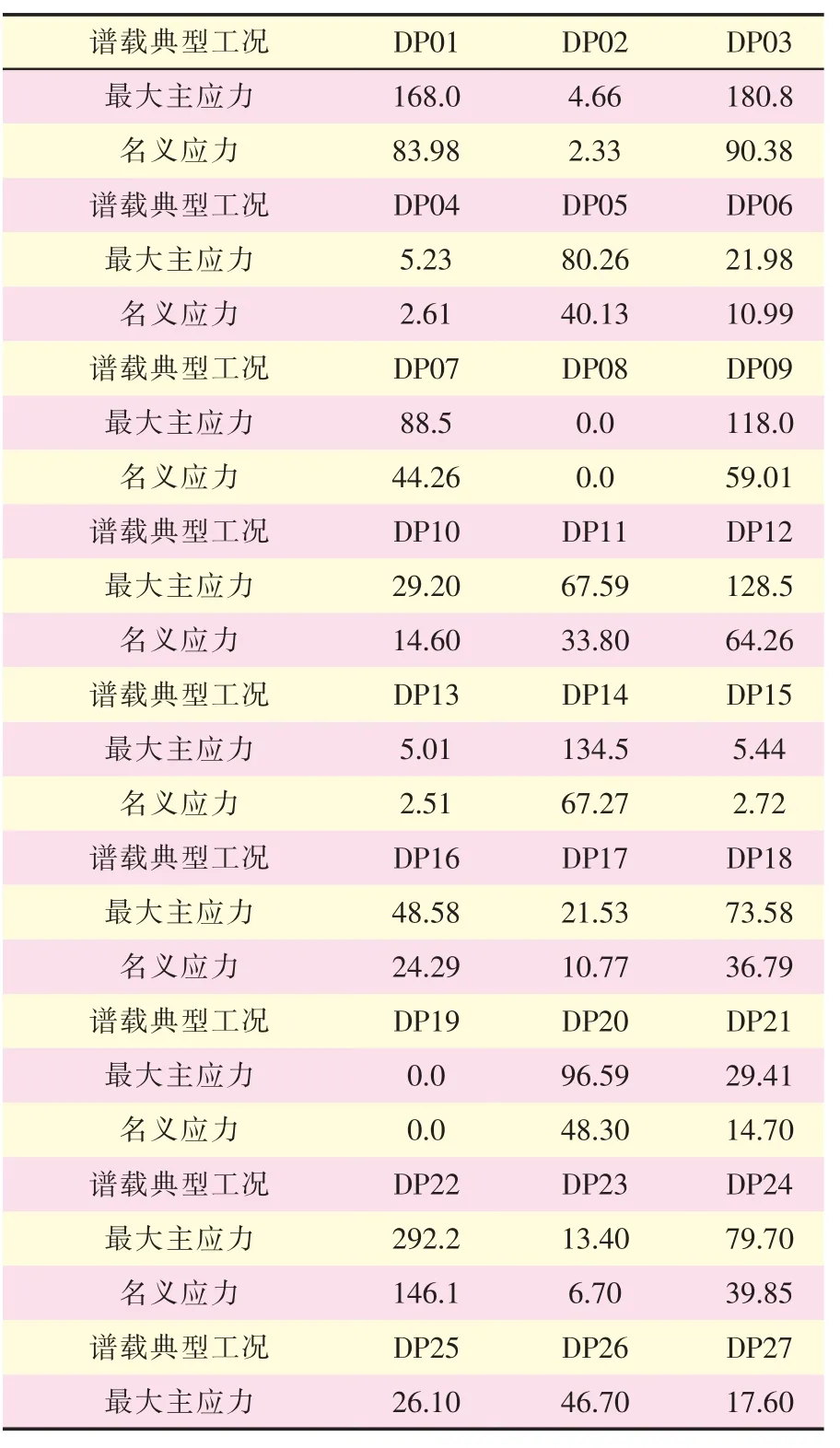

试验谱的一个训练周期为127 飞行小时。空谱下各典型工况的最大主应力和名义应力见表1,地谱下各典型工况的最大主应力和名义应力见表2。

表1 空谱各典型工况 单位:MPa

表2 地谱各典型工况 单位:MPa

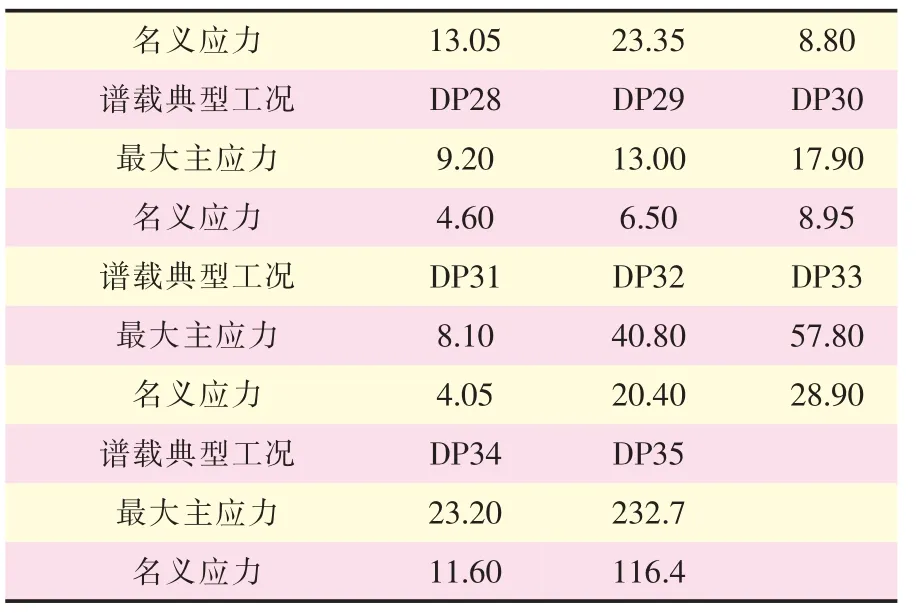

续表2

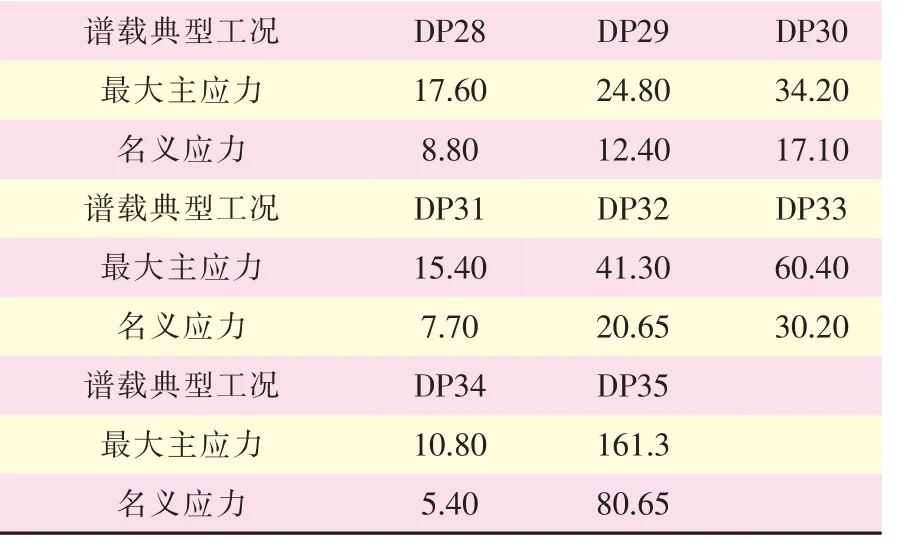

型材1/2 材料为LY12,参考《疲劳·损伤容限·耐久性设计手册》第2 册[2]215 页表4-3,可得Kt=2 的材料的S—N 曲线数据,见表3。

表3 材料S-N 曲线值 单位:kg/mm2

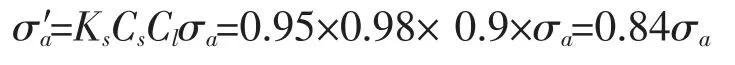

在实际中,零件的表面光洁度、尺寸大小、加载类型、应力集中系数等与标准件均有差别,要作出构件的S-N 曲线很不经济,因此,可对材料的S-N 曲线进行一系列修正从而得到S-N 曲线,修正方法如下:

式中:

σa—材料S-N 曲线应力幅;

σ′a—修正后的构件S-N 曲线应力幅;

Ks—表面粗糙度修正系数, 根据结构加工质量,取Ks=0.95;

Cs—尺寸大小修正系数,取Cs=0.98;

Cl—加载类型修正系数,取Cl=0.90。

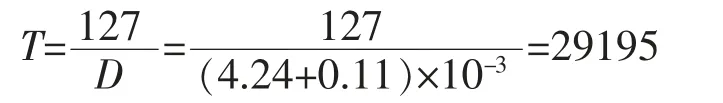

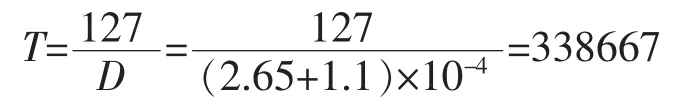

将空谱和地谱下结构型材危险点处应力谱下各级损伤进行累加即得到空谱下一个周期的累积损伤为4.24×10-3,地谱下一个周期累积损伤为1.10×10-4。损伤度计算结果为一个周期所造成的损伤,由于一个寿命估算周期代表127 飞行小时,故估算寿命为:

考虑分散系数4, 原结构寿命估算为7299 飞行小时,不满足8000 飞行小时寿命指标。再加上训练大纲调整,飞行强度增加,致使裂纹提前出现。

由疲劳分析结果可知,空谱对结构型材危险点处应力谱下各级损伤的比重比地谱大。空谱下框前后两侧进气道在该框处通过L 型材对接,进气道上部所受拉伸载荷通过对接型材传递,由于传力不直接,使得型材在转角处受弯,产生较高的局部应力,从而产生疲劳裂纹。

3 结构改进方案及改善效果

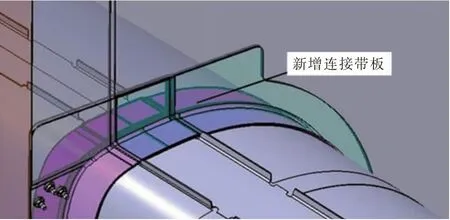

由前一节可知,需要改善空谱下结构型材的传力路线,在框处增加连接前、后进气道的连接带板,使受拉伸载荷传递连续,降低局部应力。方案如图7 所示,带板厚度为1.2mm,材料为LY12。

图7 进气道与框连接区改进方案

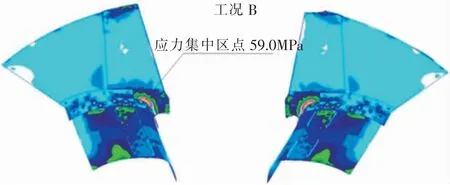

结构改进后,空谱谱载典型工况(工况B)进气道与框连接区应力如图8 所示, 最大主应力59.0MPa,出现在框后型材1/2 上。 相比原始的99.8MPa,最大主应力有较大幅度降低。

图8 局部模型空谱下应力云图(工况B)

改进后空谱下各典型工况的最大主应力和名义应力见表4,改进后地谱下各典型工况的最大主应力和名义应力见表5。

表4 改进后空谱各典型工况 单位:MPa

表5 改进后地谱各典型工况 单位:MPa

续表5

将空谱和地谱下结构型材危险点在应力谱下的各级损伤进行累加即得到空谱下一个周期累积损伤为2.65×10-4,地谱下一个周期累积损伤为1.10×10-4。

损伤度计算结果为一个周期所造成的损伤,由于一个寿命估算周期代表127 飞行小时,故估算寿命为:

考虑分散系数4, 改进后连接型材寿命估算为84667 飞行小时,满足8000 飞行小时寿命指标。 寿命较原始结构的7299 飞行小时有较大幅度提升,改善效果明显。

4 结 论

在某型飞机某框连接型材疲劳裂纹分析中,通过建细节模型进行应力分析,得到了该框改进前后结构型材的应力危险点。根据空谱和地谱载荷计算了该框改进前后结构型材的疲劳寿命,得到以下结论:

1) 某型飞机某框连接型材在方案改进前疲劳性能主要受空谱控制。 改进前框前、框后的连接型材传力不直接,型材在转角处受弯,产生较高的局部应力,从而产生疲劳裂纹;

2)某型飞机某框在框前、框后增加连接带板后,结构型材传力直接,危险点应力得以降低。 经过疲劳寿命分析,由改进前的7299 飞行小时提升到84667飞行小时。