内蒙古褐煤流化热解反应特性试验研究

金渭龙,钟思青,徐俊,霍威

(中国石油化工股份有限公司上海石油化工研究院,上海 201208)

热解是煤炭分级利用的重要途径,其分解得到的热解气、焦油和半焦是重要的化工原料,也是煤炭燃烧、气化、液化等转化过程的初始反应步骤,对煤炭后续转化具有重要影响[1]。随着国内优质煤炭资源的日益减少,以褐煤为代表的低阶煤分级转化利用技术将是未来煤炭清洁高效利用的主要发展方向。热解是一个极其复杂的物理变化和化学反应过程,在热解过程中煤结构单元中的大分子和官能团发生解聚和分解,释放出焦油和热解气,固体在经历软化、熔融、膨胀和固化等过程形成半焦。煤的热解产物分布情况及其性质受到煤种、温度、压力、气氛和传热等因素的影响,了解热解反应特性对煤的分级转化利用具有重要意义。

研究者利用不同反应器对煤热解气相产物释放特性进行了大量研究。陆志峰等[2]在固定床管式炉中对3种不同煤阶煤样的热解行为进行研究,发现高温有利于挥发分的脱除,且还能明显提高热解气中H2体积分数。袁帅等[3]在高频炉中研究了不同煤种的快速热解规律,发现煤阶越高,热解气产率越低,并且热解温度升高能够有效提高热解气中(H2+CO)的体积分数以及H2与CO的体积比。王宁梓[4]在滴管炉上进一步研究了压力对热解产物的影响,研究结果表明,在压力较高的工况下,热解气产率较低,热解煤焦中残余的挥发分含量较高,失重率较低。此外,半焦及焦油的生成规律及其性质也与热解工艺条件密切相关。霍威等[5-6]研究了催化剂和粒径对褐煤热解煤焦的微晶和孔隙结构影响,结果表明随着粒径增大,挥发分脱除不完全,生成的煤焦碳化程度较低,比表面积减小。添加催化剂后能够提高热解气产率,其煤焦碳微晶结构越无序。常娜等[7]研究了热解温度对半焦性质的影响,研究发现随着热解温度的升高,半焦结构逐渐致密,裂纹及裂缝产生,芳香晶核增大,且半焦中的挥发分减少,灰分含量增加。刘源等[8]进一步考察了温度对神府煤热解焦油及半焦的影响,结果表明随着热解温度的升高,焦油产率均呈现先增大后减小的趋势,半焦产率呈逐渐降低趋势,半焦的芳碳率、环缩合度和平均缩合环数呈上升趋势。Tyler[9]在流化床上对不同煤样进行热解研究,发现热解焦油产率最大时的热解温度与煤种有关,最大焦油产率与原煤的H与C的摩尔比成正比。不同反应器中煤颗粒的传热传质存在较大差异,对热解反应行为和半焦特性存在显著影响,为了分析煤颗粒进入反应器后与高温气体接触的快速热解行为特征,有必要采用流化床反应器进行煤热解试验研究,系统考察工艺条件对煤颗粒在流化状态下的热解产物分布特征以及煤焦的物理化学性质变化规律。该研究对深入分析煤热解反应特性、半焦性质变化以及开发以流化床热解炉为核心的一体化技术具有指导意义。

笔者通过小型流化床评价装置,以氮气为流化气体,研究了内蒙古褐煤的流化热解反应特性,考察了温度、压力、线速率和催化剂负载量对热解产物分布、热解气组成、煤焦组成以及膨胀率的影响。

1 试验部分

1.1 原料及仪器

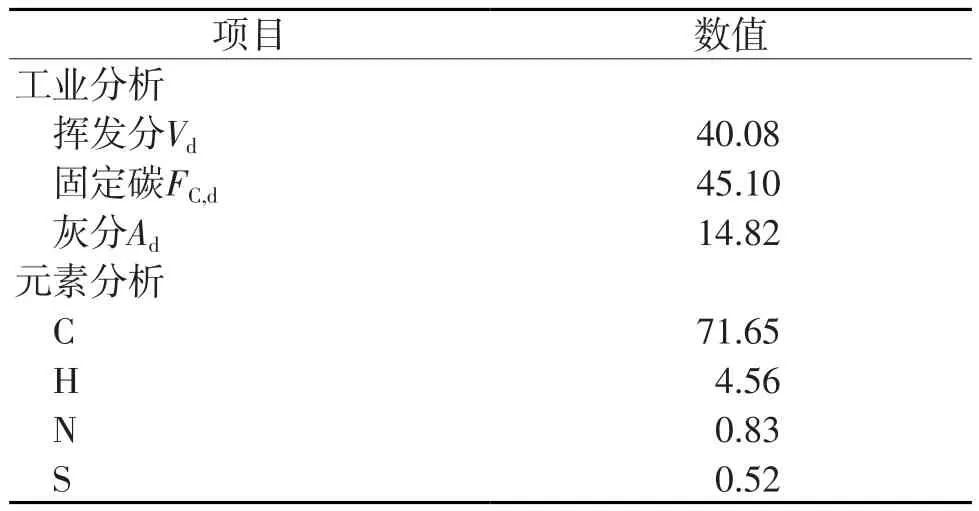

选用粒径为125~200 μm的内蒙古褐煤为试验原料,其煤质分析见表1。

表1 内蒙古褐煤的煤质分析 w: %

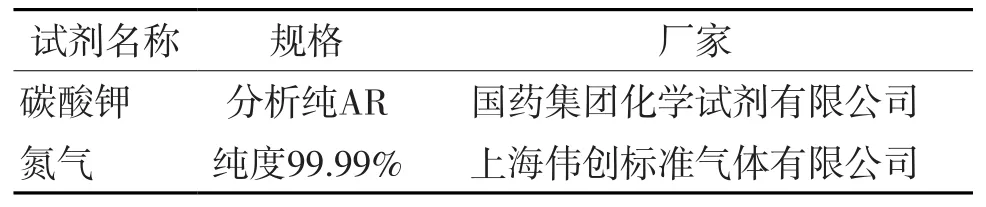

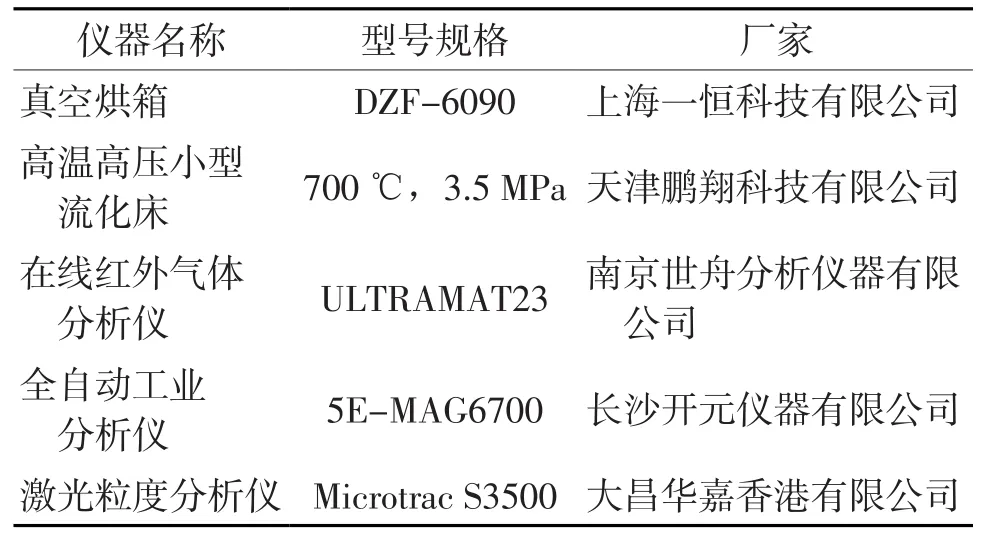

试验所用主要试剂和仪器如表2和表3所示。

表2 试验试剂

表3 试验仪器

1.2 试验方法

将煤样放入90 ℃的真空烘箱中干燥后,再用于热解试验。催化热解试验中,先将碳酸钾催化剂溶解在去离子水中,再称取一定质量粒径125~200 μm原煤加入溶液中,充分搅拌均匀后,放入90 ℃的真空烘箱中烘干,用于催化热解试验。每次试验中原煤质量为50 g,催化剂负载量,即催化剂与原煤的质量比为5%~15%。试验过程中载气为N2,流化床密相段操作线速率大于0.08 m/s,操作温度为 400~700 ℃,操作压力为 0~3.5 MPa。

1.3 试验装置及步骤

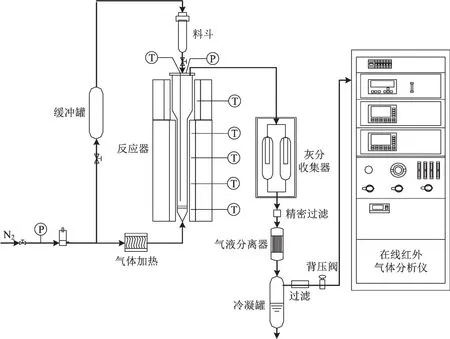

采用高温高压小型流化床反应器进行内蒙古褐煤热解试验研究,试验装置见图1。

图1中N2通过质量流量计控制,经预热器进入反应器底部,通过金属烧结气体分布器均布后进入反应器密相段和扩大段。试验前内蒙古褐煤试样装填于料斗中,当反应温度和压力升至试验要求并恒定后,打开阀门将煤样由上方料斗输送至反应器内进行流化热解反应直至热解完全,反应后的气体通过灰分收集器、精密过滤器、气液分离器后,经背压阀进入在线红外气体分析仪进行气体组分实时分析。热解反应后的半焦固体产物,待试验结束后取出分析。

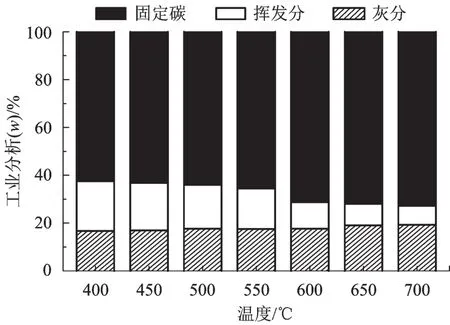

采用在线红外气体分析仪实时记录热解气体中各组分体积分数情况,由于N2流量在反应前后保持不变,因而可用采用氮平衡来计算热解气各气体组分的瞬时流量Qi,并通过气体t时刻的含量计算各组分的释放量QTi:

图1 高温高压流化床反应器流程示意

将各气体组分累加可以得到热解气总质量mp:

式中:QN2——氮气流量,L/min;

Ci——组分i的t时刻体积分数,%;

Mi——组分i的化学式量。

通过热解气总质量mp和原煤质量m的比值,可以计算得出热解气产率yp,通过气液固产物质量平衡计算,再减去固相收率yc,得到焦油产率yT。

得到半焦试样后,采用全自动工业分析仪对半焦进行工业分析,并使用激光粒度分析仪进行粒度分析。颗粒的膨胀率P定义为热解后半焦的平均粒径dp与原煤平均粒径d0之比:

2 试验结果及讨论

2.1 温度的影响

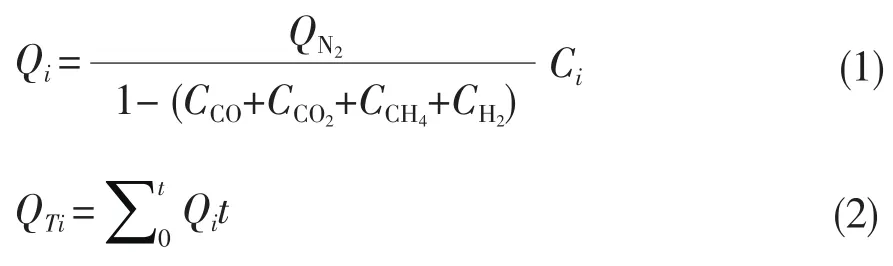

温度对粉煤热解具有重要影响。随着温度的升高,煤结构单元周围的桥键、侧链及官能团等热不稳定成分会发生断裂,形成一次焦油与小分子的碳氢化合物并逸出。在常压,线速率0.15 m/s,催化剂负载量为0条件下,考察温度对热解气和焦油产率的影响,结果见图2。

图2 温度对热解气和焦油产率的影响

由图2可见:随着温度从400 ℃逐渐升高至700 ℃,热解气产率也随之升高,逐渐从10.06%升高至23.53%,表明温度越高越有利于挥发分的释放。当热解温度从400 ℃升高至700 ℃时,焦油产率呈先升高后降低的变化趋势,在500 ℃时焦油产率最大,达到7.01%,当温度进一步升高时焦油产率降低,700 ℃时焦油产率已降低至3.80%。这是由于升高温度,煤颗粒获得更多能量,有利于煤结构的断键,生成更多的焦油和热解气产物。当温度进一步升高时,焦油发生明显的二次裂解反应,部分焦油中的大分子有机物上断裂的羟基、羧基、甲基等小分子再结合成稳定的气态物质[10],当焦油二次裂解的速率大于焦油生成的速率时,焦油产率逐渐降低,热解气产率增加。

温度对热解气中4种主要组分CO2、CO、CH4和H2体积分数的影响见图3。

图3 温度对各组分体积分数的影响

由图3可见:在400~700 ℃时,CO2和CH4的体积分数随着温度升高逐渐降低,分别由45.30%和30.39%降至28.39%和15.59%;而CO和H2的体积分数随着温度升高呈现上升变化趋势,分别由14.01%和10.30%上升至19.65%和36.37%。表明当热解温度较低时,热解过程主要释放的气体为CO2和CH4,随着热解温度的提高,有利于CO和H2的进一步释放。这是由于煤样在200 ℃时,热稳定性较低的羧基含氧官能团就开始分解,产生CO2和H2O,且低温时的交联作用也产生了CO2。CH4主要是由煤中的支链和侧链断裂产生,该部分CH4在低温下即可生成,高温时烃类的分解及煤焦的加氢反应也会产生部分CH4。因此,低温条件下时CO2和CH4体积分数较高。随着温度升高至400℃以上并逐步达到700 ℃,煤中的羰基、酚类、杂氧环以及醚键会依次断裂产生CO。低温下直链和支链的断裂会产生部分H2,在高温下芳香结构的氢化和一些缩聚脱氢反应会产生大量H2,所以高温区间煤热解会产生比较多的CO和H2[11-12]。

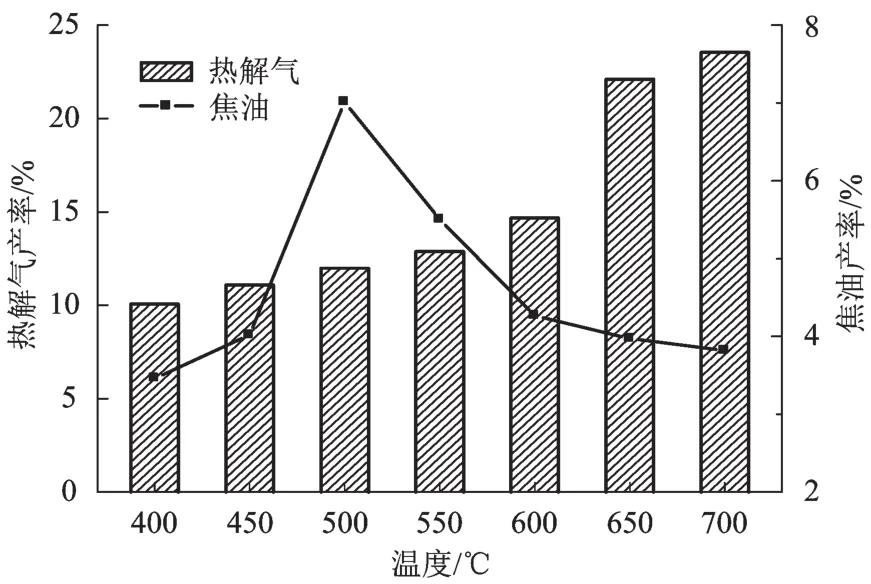

温度对热解半焦工业分析的影响见图4。

图4 温度对热解半焦工业分析的影响

由图4可见:随着热解温度升高,半焦中残留的挥发分体积分数大幅降低,由400 ℃时的18.35%降至700 ℃下的8.12%,挥发分在高温条件下释放更加完全。固定碳和灰分含量随温度升高呈现逐渐增加的变化趋势。

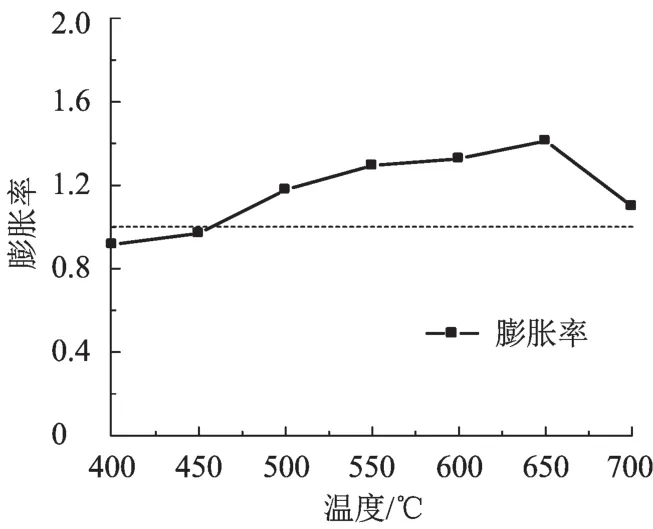

半焦颗粒的膨胀率随热解温度的变化见图5。

图5 温度对半焦膨胀率的影响

由图5可见:低温流化热解条件下,半焦颗粒表面会发生剥落行为,导致半焦颗粒的粒径变小并产生小颗粒,膨胀率低于1;随着热解温度升高,煤颗粒会发生膨胀,平均粒径增加,膨胀率由400℃时的0.92逐渐增至650 ℃时的1.41。煤颗粒中的壳质组和镜质组在热解过程中都具有较强的膨胀性能[13],当煤颗粒加热至一定温度时,会软化产生胶质体,挥发分气体由胶质体内析出时会产生膨胀,导致颗粒粒径增加。但在相对较高的温度下(700℃),半焦颗粒的膨胀率又进一步降低,挥发分析出速率大于颗粒膨胀速率,加之颗粒内部温度梯度和交联作用的增强,使得半焦颗粒在700 ℃下发生了明显的破碎行为。

2.2 压力的影响

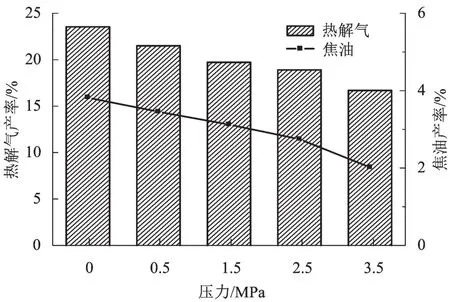

在温度700 ℃,线速率0.15 m/s,催化剂负载量为0条件下,考察压力对热解气和焦油产率的影响,结果见图6。

图6 压力对热解气和焦油产率的影响

由图6可见:随着热解压力从常压(0 MPa)升至3.5 MPa时,热解气产率由23.53%逐渐下降至16.69%,焦油产率由常压下的3.80%降至3.5 MPa下的2.05%,表明压力升高会阻碍挥发分的脱除。由于外部压力的提高,煤粉颗粒受热分解产生的热解气和焦油气体脱离煤焦表面和孔隙时,会受到高压气体的阻力,形成的挥发分气体难以突破阻力完全释放,导致热解气产率和焦油产率降低。

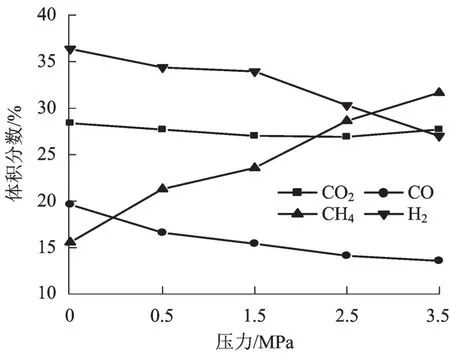

压力对热解过程中各组分体积分数的影响见图7。

图7 压力对各组分体积分数的影响

由图7可见:CO2的体积分数随着热解压力的升高基本不变,但CO和H2的体积分数随着热解压力的升高显著降低,分别从常压时的19.65%和36.37%下降至3.5 MPa时的13.61%和27.01%。CH4的体积分数随着热解压力的升高呈现明显递增趋势,由15.59%增加至31.66%。在热解过程中,逸出的挥发分也常常发生二次反应,其主要是焦油裂解、水煤气变换和甲烷化反应等,其中甲烷化反应是体积缩小的反应,压力升高有利于反应平衡向体积减小的方向移动,即有利于甲烷化反应中甲烷的生成,进而出现CH4的体积分数显著提升,CO和H2的体积分数下降的现象。

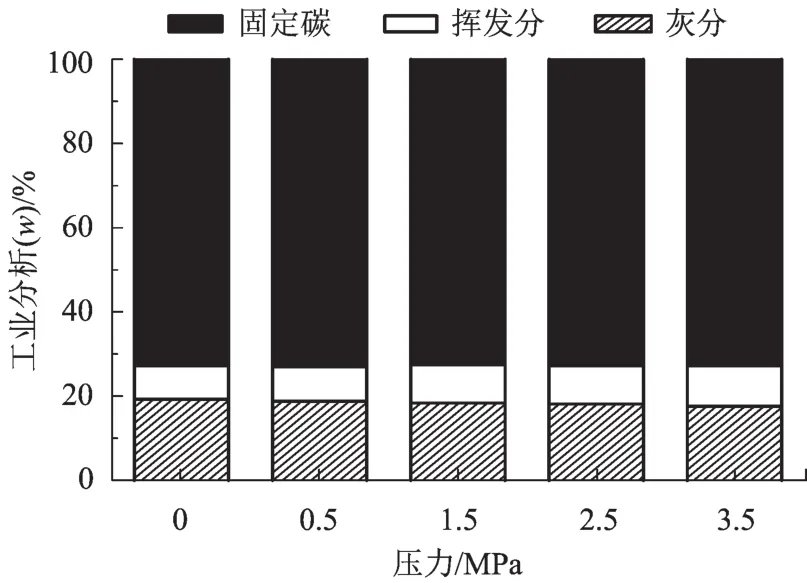

压力对热解半焦工业分析的影响见图8。

图8 压力对热解半焦工业分析的影响

由图8可见:随着压力的升高,半焦中残留的挥发分含量(w)略有增加,由常压下的7.98%增加至3.5 MPa下的9.67%,固定碳和灰分含量(w)随压力升高略有降低,表明挥发分在高压条件下释放量降低。

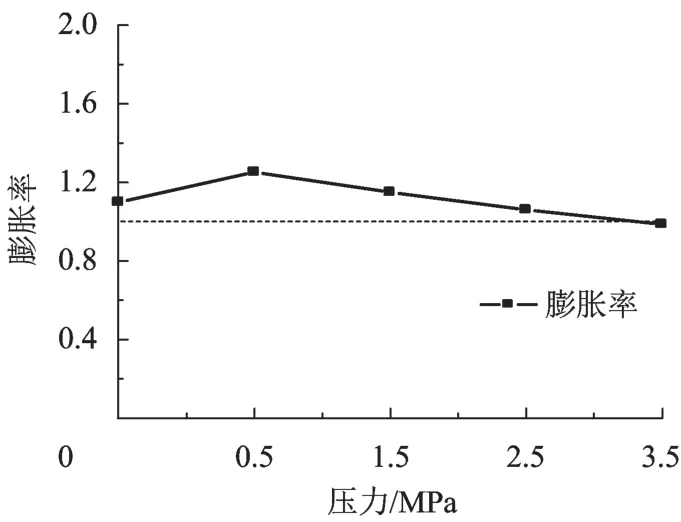

半焦颗粒的膨胀率随压力变化见图9。

图9 压力对半焦膨胀率的影响

由图9可见:膨胀率随压力增加呈先增加后减小的变化趋势,在压力为0.5 MPa时膨胀率达到最大值1.25,之后膨胀率又逐渐减小。该变化趋势与Lee的研究结果相近[14],其原因是热解压力是升高会增加焦油等挥发分在颗粒内的残留量,提高煤的塑性软化能力,有利于膨胀,但当压力进一步升高后,外部的高压又会抑制颗粒内气泡的合并长大,反而使得膨胀程度降低。

2.3 线速率的影响

在常压,温度700 ℃,催化剂负载量为0条件下,考察线速率对热解气和焦油产率的影响,结果见图10。

图10 线速率对热解气和焦油产率的影响

由图10可见:随着线速率从0.09 m/s逐渐提高至0.21 m/s,热解气产率和焦油产率呈增大的变化趋势,并分别由22.25%和3.73%增大至25.69%和4.07%。表明线速率的提高直接改善了炉内煤颗粒的流化质量,使得煤颗粒与流化气体之间的接触效果更好,扩散阻力变小,热质传递效率提高,促进了热解反应的深度。此外,线速率的提高还缩短了煤颗粒内部的挥发分在空隙内的析出时间以及挥发分在高温反应器内停留时间,避免焦油在颗粒孔道和反应器内的二次裂解反应的发生,进而提高了焦油产率。

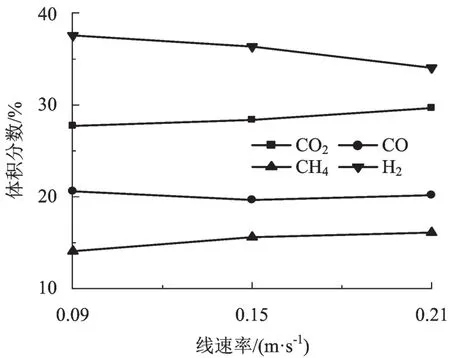

线速率对热解过程中各组分体积分数的影响见图11。

图11 线速率对各组分体积分数的影响

由图11可见:随着线速率从0.09 m/s逐渐提高至0.21 m/s,各组分体积分数存在一定程度变化,其中H2体积分数从37.60%逐渐下降至34.06%,相反地,CO2及CH4体积分数均出现逐渐升高趋势,CO2体积分数从27.72%升至29.67%,CH4体积分数从14.07%提高至16.10%,而CO体积分数则不随线速率变化发生明显变化。

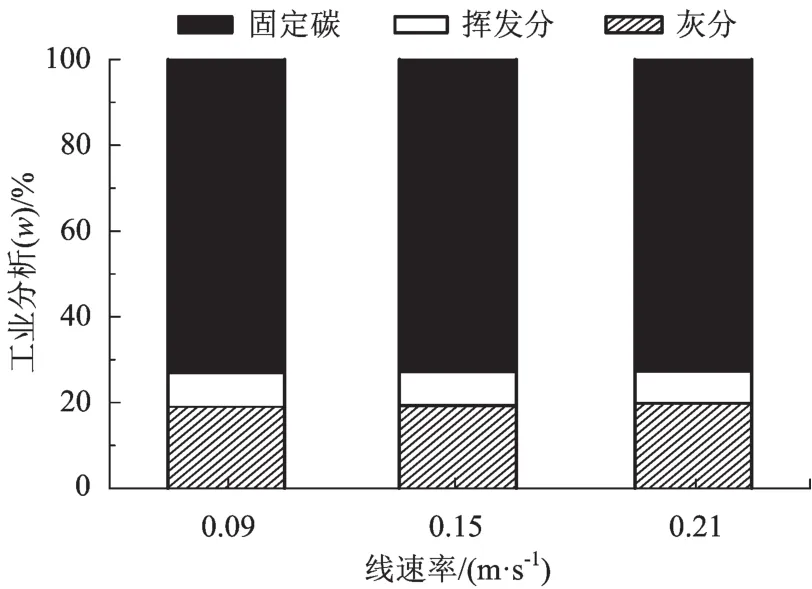

线速率对热解半焦工业分析的影响见图12。

图12 线速率对热解半焦工业分析的影响

由图12可见:随着线速率的增大,热解半焦中残留的挥发分含量(w)减低,由线速率0.09 m/s时的7.96%降至0.21 m/s时的7.54%。线速率越大,热质传递效率高,煤颗粒挥发分脱除越完全。

半焦颗粒的膨胀率随线速率变化情况见图13。

图13 线速率对半焦膨胀率的影响

由图13可见:膨胀率随线速率增加呈现逐渐降低的变化趋势,由线速率0.09 m/s时的1.24降至0.21 m/s时的1.01。提高线速率能够促进热质传递,挥发分析出导致颗粒内部产生的压力增加,并且煤颗粒与壁面、颗粒与颗粒之间的碰撞动能增加,使得煤颗粒在高线速率条件下更容易碎裂。

2.4 催化剂负载量的影响

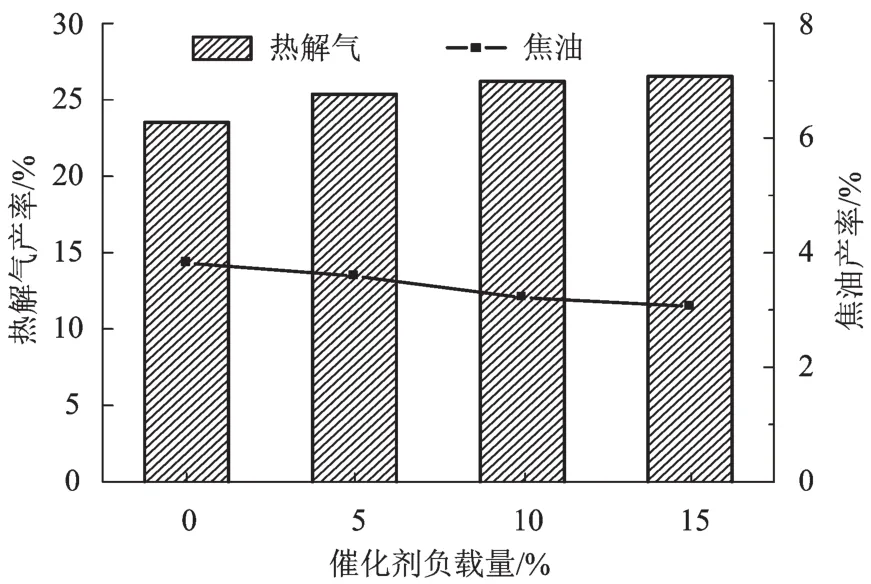

在常压,温度700 ℃,线速率0.15 m/s条件下,考察催化剂负载量对热解气和焦油产率的影响,结果见图14。

图14 催化剂负载量对热解气和焦油产率的影响

由图14可见:随着催化剂负载量从0增至15%,热解气产率从23.53%逐步提高至26.55%,表明增大催化剂的添加量可以有效促进挥发分的脱除。当催化剂负载量从0增至10%时,热解气产率呈较明显的递增趋势,从23.53%增大至26.20%;但当催化剂负载量从10%进一步增大至15%时,热解气产率仅从26.20%增至26.55%,产气率增加幅度变小。随着催化剂负载量从0增至15%,焦油产率逐渐降低,由催化剂负载量0时的3.80%降至催化剂负载量15%时的3.07%。这是由于添加碳酸钾催化剂后会在热解过程中形成活性中心,促进热解过程中官能团和碳键断裂,释放更多热解气和焦油,但是焦油又会在碱金属的催化作用下进一步裂解,进而导致焦油产率降低。当负载大量催化剂后会堵塞原煤表面的孔隙结构,反而会阻碍挥发分气体的脱除,催化作用减弱。

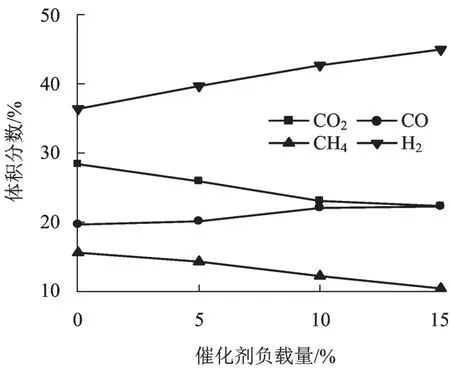

催化剂负载量对热解过程中各组分体积分数的影响见图15。

图15 催化剂负载量对各组分体积分数的影响

由图15可见:CO2以及CH4的体积分数随着催化剂负载量的增大呈下降趋势,分别从28.39%,15.59%下降至22.34%,10.42%。CO和H2的体积分数随着催化剂负载量的增大呈上升趋势,分别从19.65%,36.37%上升至22.27%,44.97%。其原因可能是由于碳酸钾催化剂能够促进煤结构中杂氧环以及醚键的断裂,并对缩聚脱氢反应也起到催化作用,引起CO和H2体积分数的增加。此外,在热解过程中,虽然催化剂的添加可以有效促进气体释放,但同时也促进了水蒸气和CO2与半焦的气化反应,促使更多的CO2及水蒸气转化生成了CO和H2,进而使得热解气中的有效成分(CO+H2)的体积分数增大。

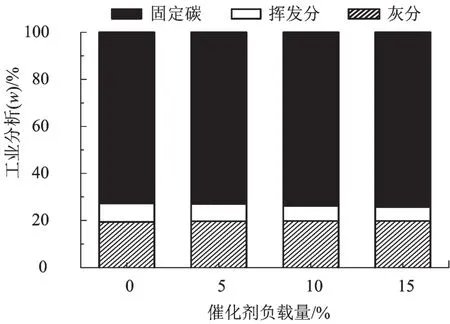

催化剂负载量对热解半焦工业分析的影响见图16。

图16 催化剂负载量对热解半焦工业分析的影响

由图16可见:添加催化剂后,热解半焦中残留的挥发分质量分数降低,从催化剂负载量0时的7.98%降至15%时的5.92%。催化剂负载量越大,有利于挥发分的脱除,煤颗粒热解越完全。煤焦中的灰分质量分数增加,催化剂金属在热解反应结束后会残留在灰分中。

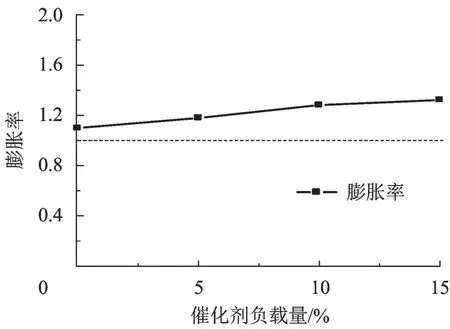

半焦颗粒的膨胀率随催化剂负载量变化情况见图17。

图17 催化剂负载量对半焦膨胀率的影响

由图17可见:膨胀率随催化剂负载量的增加呈现逐渐升高的变化趋势,由催化剂负载量0时的1.10增加至15%时的1.32。碳酸钾催化剂的添加后提高了煤颗粒的塑性软化能力,促进了颗粒内部气泡的产生及其合并长大过程,有利于膨胀。

3 结论

在小型流化床评价装置上考察了温度、压力、线速率和催化剂负载量对热解气和焦油产率、热解气组成、半焦组成及颗粒膨胀比的影响,得到以下结论。

1)随着热解温度升高,热解气产率大幅增加,焦油产率在500 ℃时达到最大值7.01%,高温有利于CO和H2的进一步释放。温度越高越有利于挥发分的释放,半焦中残留的挥发分含量(w)越少,煤颗粒在温度升高情况下会发生膨胀,膨胀率逐渐增加,但在700 ℃时半焦颗粒会发生破碎,膨胀率减小。

2)随着热解压力增加,热解气产率和焦油产率逐渐降低,热解气中CH4体积分数显著增大。压力升高会阻碍挥发分的脱除,半焦中残留的挥发分含量(w)略有增加,膨胀率随压力增加呈先增加后减小的变化趋势,在压力为0.5 MPa时膨胀率达到最大。

3)随着线速率提高,热解气产率和焦油产率呈明显的增大变化趋势。线速率越大,热质传递效率高,煤颗粒挥发分脱除越完全,膨胀率随线速率增加呈现逐渐降低的变化趋势。

4)随着催化剂负载量增加,热解气产率增大,焦油产率降低,热解气中CO和H2体积分数呈现上升趋势。添加催化剂后热解更加完全,半焦中残留的挥发分降低,由于催化剂提高了煤颗粒的塑性软化能力,膨胀率逐渐增加。