高分子复合涂层在富春江电厂水轮机导叶表面腐蚀防护中的应用研究

李青锋,张 斌,高韫章,郭旭东,李永红

(1.国网新源水电有限公司富春江水力发电厂,浙江桐庐 311504;2.河北张河湾蓄能发电有限责任公司,河北石家庄 050030)

0 前言

水轮机是水电行业的核心装备,其过流部件在运行过程中,长期受到气蚀、高速水流冲刷腐蚀、泥沙磨损和介质腐蚀等破坏作用[1],水轮机转轮和导叶等过流部件的腐蚀破损,会引起其表面粗糙度变大、线型被破坏、摩擦阻力系数增加,从而破坏过流部件应有的绕流条件,严重影响水轮机的水动力性能和运行效率;另外,腐蚀造成的材料破坏会导致过流部件损坏失效,严重时使机组产生剧烈振动、噪音和负荷波动,直接影响水轮机的安全稳定性和服役寿命[2]。

目前,针对水轮机过流部件的气蚀、磨损和腐蚀防护问题,主要有优化水轮机过流部件设计,选择抗气蚀、耐磨损和防腐蚀性能较好的涂层材料对过流部件表面进行防护,以及降低水流含沙量,改善水轮机运行条件等方法[3]。利用表面工程技术在过流部件表面进行涂层防护,提高其表面的抗气蚀、耐磨损和防腐蚀能力是目前解决过流部件腐蚀问题最经济有效的方法[4]。本研究概述了常用的有机抗气蚀耐磨损涂层的种类及优缺点,设计了多套涂层体系方案,在富春江电厂水轮机固定导叶和活动导叶表面进行应用,根据现场使用情况,对各涂层体系的应用效果进行了对比分析。

1 抗气蚀耐磨损涂层

有机高分子抗气蚀、耐磨损和防腐蚀涂层材料价格较低,具有优异的抗化学腐蚀性,对各种基材的适用性好,现场施工方便,不损坏工件,并且具有保护期效长、易修补等特点,在抗气蚀、耐磨损和防腐蚀需求中受到广泛关注,常用的抗气蚀、耐磨损和防腐蚀高分子涂层材料主要分为刚性环氧涂层[5-6]和弹性聚氨酯两类[7]。

1.1 环氧类涂层

抗气蚀、耐磨损和防腐蚀环氧涂层是以环氧树脂为基体,用Al2O3、SiO2、SiC等硬质陶瓷粉末增强的一类涂层。其在水电站的应用情况表明,涂层对水轮机转轮体、叶片正面等非气蚀区具有良好的抗沙粒磨损效果,但在叶片背面及根部、转轮室中环等强气蚀区脱落严重,防护效果较差,这主要是由于固化后的环氧树脂基体韧性较差,涂层内应力大,抗气蚀性能不足,在气蚀的疲劳破坏作用下,易脆裂脱落而失效,不适合在气蚀破坏严重的场合使用[8]。

1.2 聚氨酯弹性体涂层

聚氨酯弹性体是近年来快速发展起来的一类内聚能很高的新型高分子材料,它兼具橡胶的高弹性和塑料的高强度,具有优良的力学性能、抗疲劳性能、耐介质性能和耐磨损性能。聚氨酯弹性体材料的化学结构中有大量氨基甲酸酯重复链段,主链分子由柔性链段和刚性链段嵌段组成,其中柔性链段的玻璃化温度(Tg)低于室温;刚性链段的Tg高于室温。异氰酸酯和低相对分子质量胺扩链剂构成硬链段,低聚物多元醇构成软链段[9]。相比同等硬度的其他橡胶材料,聚氨酯弹性体的内聚拉伸强度和抗压强度更优异,其耐磨性也远远高于普通的橡胶材料[10]。另外,聚氨酯弹性体材料具有相对较高的损失因子,在受到外力冲击或高频振动时,能吸收60 %以上的冲击能量,有效消除和减缓外力冲击和高频振动等产生的破坏[11]。因此,聚氨酯弹性体是较理想的抗气蚀、耐磨损和防腐蚀涂层材料。聚氨酯弹性体涂层目前已应用于三门峡、青铜峡、小浪底等水电站的水轮机叶片、导叶、底环和顶盖等过流部件的防护,并表现出良好的抗磨损效果[12~13],但其在应用中也有较多失效的案例,主要原因是涂层与基材的粘接性和耐高速水流冲刷性能不足[14],因此优化涂层结构设计,改善聚氨酯弹性体涂层的粘接强度和耐高速水流冲刷性能对其在水轮机过流部件表面的应用推广具有重要意义。

1.3 复合涂层

复合涂层技术是同时运用两种或两种以上涂层工艺或材料对基体表面进行处理,制备综合性能优异的复合防护涂层的应用技术[15]。复合涂层中的各组成材料在性能上能优势互补,克服单一材料的缺陷,有效地提高涂层的综合性能。

梯度复合材料使材料的结构、物理性能参数和组成等沿厚度方向呈逐步过渡变化,材料的性质和功能也呈渐变状态。研究表明,按照由里到外填料逐渐增加、粒度逐渐减小的趋势分布进行梯度设计,制备SiC呈梯度分布的环氧树脂复合涂层,其耐磨性是普通环氧树脂涂层的4倍[16]。梯度复合涂层协同发挥了各材料的优势,能大幅度提高水轮机过流部件的抗气蚀、耐磨损和防腐蚀性能,为抗气蚀、耐磨损和防腐蚀涂层研究提供了新的思路和方向,利用不同类型材料的特性,开展配套性研究,优化涂层结构设计和制备工艺。

2 涂层应用电站与机组介绍

富春江水电站位于浙江省桐庐县境内的钱塘江中游富春江七里泷峡谷出口处,上游距新安江水电站60 km,下游距杭州市约90 km。电站共装有6台轴流转桨式机组,单机容量60 MW,总装机容量360 MW,平均发电量9.23亿千瓦时,是一座低水头、大流量、河床式水电站,大流域,小水库是其显著的特点,为日调节水库。

富春江水电站始建于1958年8月,1962年春停工缓建,1965年10月复工续建,1968年12月25日第一台机组建成发电。其机组活动导叶和固定导叶的过流部件采用传统的防腐蚀涂料进行防护,因这些涂料抗气蚀、耐冲刷和磨蚀性能不足,在长期的腐蚀作用下,涂层已出现密集的脱落和较严重的腐蚀坑,有必要采取有效的手段进行处理和防护。

3 高分子复合涂层应用方案选型

3.1 涂层材料的性能

涂层材料主要使用硕投(武汉)高分子技术有限公司开发研制的系列涂层产品,相关材料的主要性能参数见表1~4。

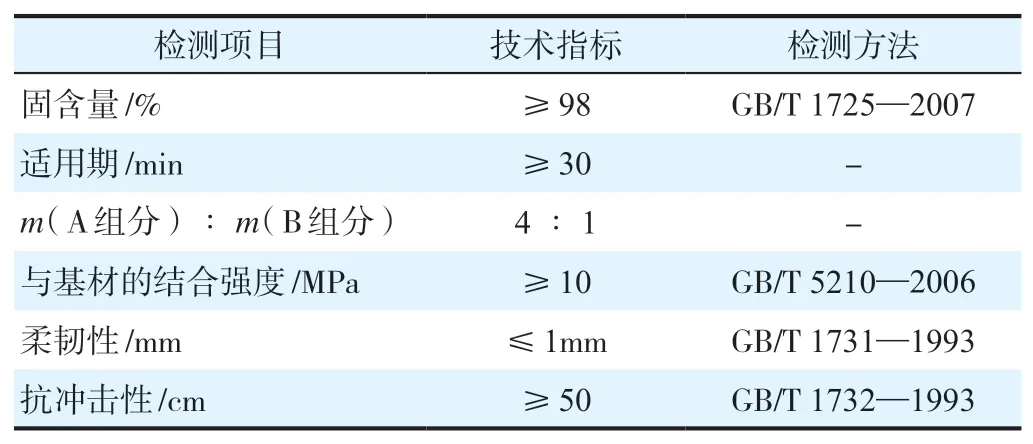

表1 SOTO 3411改性无溶剂环氧涂料的主要性能参数Table 1 Main performance parameters of the modified solvent-free epoxy coatings(SOTO 3411)

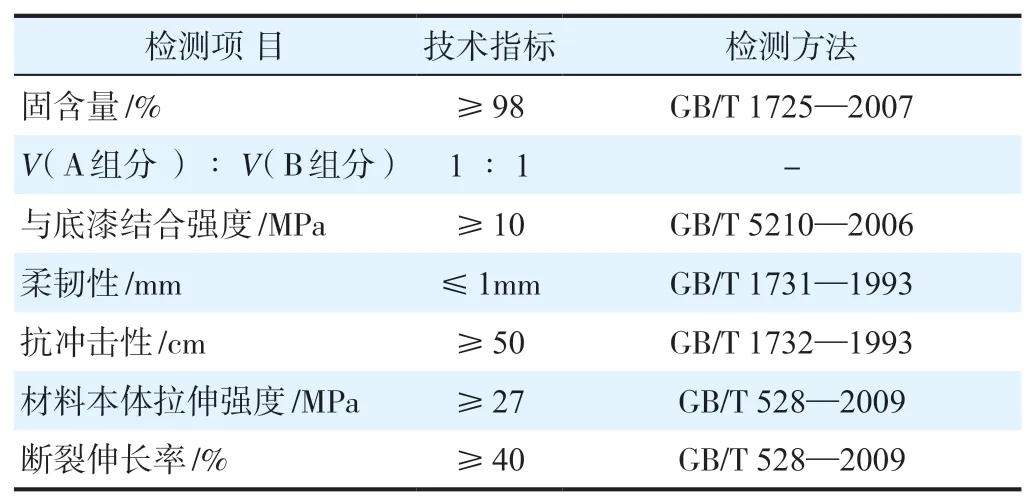

表2 SOTO 3721高韧性聚氨酯涂料的主要性能参数Table 2 Main performance parameters of the high touchness polyurethane coatings( SOTO 3721)

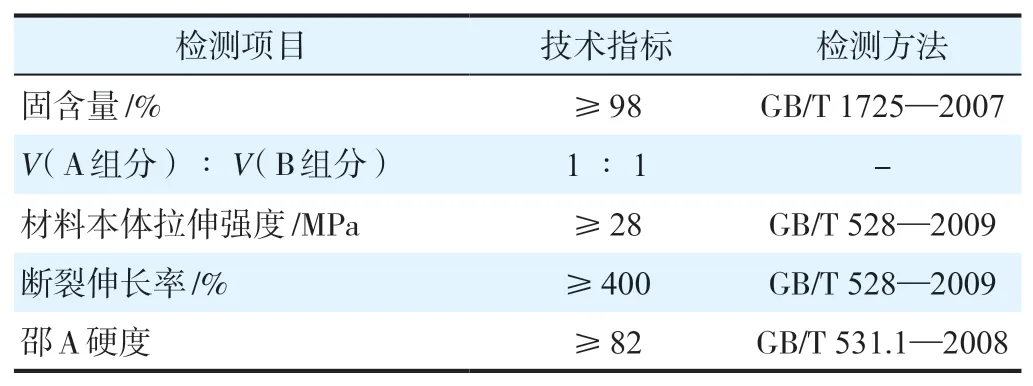

表3 SOTO 1731抗气蚀聚氨酯弹性体的主要性能参数Table 3 Main performance parameters of the cavitation resistant polyurethane elastomer (SOTO 1731)

表4 SOTO 3412高强韧涂料的主要性能参数Table 4 Main performance parameters of the high strength and toughness coatings( SOTO 3412)

3.2 涂层体系方案设计

导叶的防护涂装工序包括喷砂除锈、除旧漆、缺陷修复和防护涂层涂装,共设计了3套涂装方案,分别见表5~7。

表5 涂层体系方案1Table 5 Coating system 1

表6 涂层体系方案2Table 6 Coating system 2

4 复合涂层在导叶表面的涂装施工

2019年10月,在富春江电厂3号机组检修期间,完成了复合涂层在3号机组导叶表面的涂装施工。2019年11月,3号机组重新投入使用。

4.1 复合涂层体系的应用部位

现场各涂层体系方案的应用部位及活动导叶密封配合面方案见表8。

表8 涂层体系在导叶上的应用Table 10 Application of coating system on guide vane

4.2 涂装施工过程

根据材料使用说明编制的施工方案进行现场施工,具体施工过程如下:

(1) 搭建好脚手架,然后用雨布沿脚手架内侧和外侧遮挡导叶,同时在下部竹跳板上面铺设雨布,防止后续喷砂过程中砂砾进入水体,便于收集,同时隔绝闸门漏水产生的飞溅水,控制导叶周围的空气湿度。

(2) 使用布基胶带遮蔽活动导叶的缝隙,在喷砂过程中,使用钢条对活动导叶的橡胶条进行保护。

(3) 采用锤击方式清理导叶表面的旧漆层和锈层。

(4) 采用20目(830 μm)金刚砂对待涂装区域进行喷砂除锈,使其表面达到涂装前处理的质量要求(GB/T 13288.2—2011),清洁度达到Sa 2.5级,粗糙度达到细的级别;喷砂完毕的导叶于当日刷涂SOTO 3411改性无溶剂环氧涂层;

(5) 打磨已干燥的SOTO 3411改性无溶剂环氧涂层,按比例称取SOTO 2122金属陶瓷修补基料A组分和固化剂B组分,混合搅拌均匀。涂抹在需修补的腐蚀缺陷处,并抹平。

(6) 陶瓷修补材料干燥后,用砂纸将边缘修整光滑,清除表面灰尘,按比例称取SOTO 3822无溶剂环氧云铁涂料甲组分和乙组分,混合搅拌均匀,使用毛刷涂抹在4号、13~17号固定导叶和16~18号、24~30号活动导叶表面。

(7) 待SOTO 3822无溶剂环氧云铁涂层干燥固化后,检查外观和测量厚度。用砂纸打磨修整表面,清除表面灰尘,刷涂SOTO 3412高强韧涂层。

(8) 按比例称取SOTO 3721高韧性聚氨酯涂料甲组分和乙组分,混合搅拌均匀,使用毛刷涂刷在1~3号、5~12号固定导叶和19~23号以及1~15号、31号、32号活动导叶表面,然后喷涂SOTO 1731抗气蚀聚氨酯弹性体。

(9) 待SOTO 1731抗气蚀聚氨酯弹性体涂层干燥后,使用角磨机将20号、21号、7号和8号活动导叶以外的活动导叶密封处的涂层打磨干净,使周边平滑过渡,保留20号、21号、7号和8号活动导叶密封处的涂层。

(10) 检查涂层外观、测量厚度,边缘修整。

(11) 清理现场。

5 富春江电厂3号机导叶防腐效果检查

2020年4月14日,结合3号机D级检修,对3号机导叶高分子复合涂层的使用情况进行检查,结果如下:

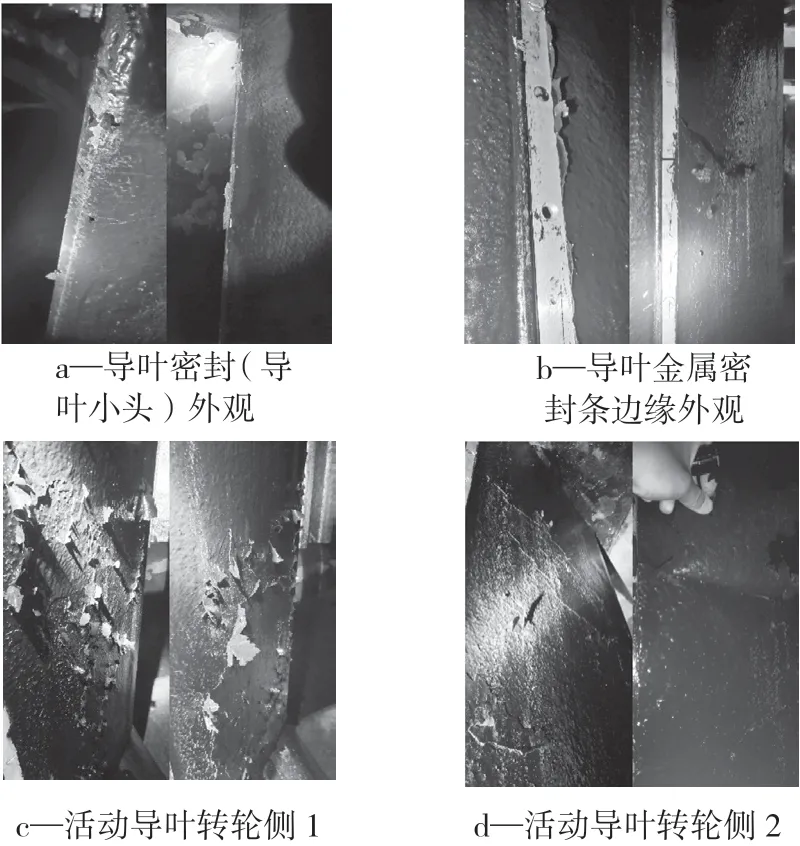

固定导叶涂层未发现异常;活动导叶蜗壳侧(导叶关闭后外圈表面)检查无异常;4~7号、19~22号、31号、32号活动导叶表面面涂层局部出现不同程度的起皮、剥落现象,中间涂层完好,其余22只活动导叶正常。面涂层起皮、剥落位置主要集中在导叶转轮侧、小头密封面及立面密封压板接缝处,其中19~22号活动导叶涂层破坏最为严重,具体如图1所示。

图1 导叶腐蚀状况Figure 1 Corrosion status of guide vanes

6 结语

对比分析几种复合涂层体系方案在富春江电厂3号机组固定导叶和活动导叶表面的应用情况,可总结出以下结论,因涂装后机组目前总体运行时间较短,对涂层体系的长效防护性和耐磨性能,仍需进一步跟踪评价和总结。

(1) 固定导叶表面的几种涂层体系均未出现明显的鼓泡、开裂和破坏情况,表明各涂层体系方案均能满足固定导叶内外侧表面水流冲刷和磨损工况的使用需求。

(2) 全部活动导叶的蜗壳侧(导叶关闭后外圈表面)的涂层也未出现明显的鼓泡、开裂和破坏情况,这表明各涂层体系方案均能满足活动导叶背水面水流冲刷和磨损工况的使用需求。

(3) 部分活动导叶转轮侧(导叶关闭后内圈表面)和小头密封面及立面密封压板接缝处有不同程度的起皮破损,主要是面涂层局部起皮破损,中间涂层完好。

(4) 活动导叶转轮侧出现破损的导叶编号为4~7号、19~22号、31号、32号,其主要对应聚氨酯弹性体面涂层的方案1和方案2 ,其中方案1对应的19~22号导叶涂层破坏情况较为严重。

(5)综合分析聚氨酯弹性体涂层脱落的原因,是弹性体涂层过厚,无溶剂涂层干燥过程中体积收缩过大而产生应力,使聚氨酯弹性体与中间层的粘接强度降低,在高速水流冲刷下易剥落。因此在水流冲刷速度较大的区域使用无溶剂聚氨酯弹性体涂层防护时,其厚度不宜太厚,避免影响层间结合强度。

(6) 活动导叶配合面与固定导叶配合处,将涂层打磨减薄的方案更优,该方案可有效避免因涂层过厚经碾压破坏引起成片脱落的情况发生。