水箱管座裂纹分析

王玉环 王春生

(中车青岛四方机车车辆股份有限公司,山东 青岛266111)

1 概述

据统计,每年全世界因腐蚀报废的金属约为一亿吨,全世界每年因腐蚀报废的钢铁设备相当于年产量的30%。而晶间腐蚀是金属腐蚀的一种常见的局部腐蚀,腐蚀从金属表面开始,沿着晶界向晶粒内部发展,使晶粒间的结合力大大减弱,降低了材料的强度,严重时可使材料的机械强度完全丧失,它是危害性很大的局部腐蚀形式之一[1]。晶间腐蚀损伤是指金属材料或构件沿晶界产生并沿晶界扩展而导致金属材料或构件的损伤,因而也称作晶界腐蚀[2]。金属构件的晶间腐蚀不仅降低了机械性能,而且由于难以发现,易于造成突然失效,腐蚀发生后看不出被破坏的迹象,但由于晶界被破坏,晶粒间结合力显著减弱、力学性能恶化,是一种很危险的腐蚀。

某型号运行列车在库内检修时,检修人员发现走廊墙板上方有水迹。对走廊顶板进行检查,发现车顶水箱与排水管路连接的焊接接头存在贯穿性裂纹,水箱管座有2 条明显的贯穿裂纹,从管座顶部延伸至焊接底座。检查车顶水箱其它部位、供排水管路及弯头无渗漏等异常现象(图1-2)。

图1 焊接接头处存在裂纹

图2 水箱管座裂纹

2 腐蚀裂纹的分析

2.1 宏观特征分析

管座试样沿裂纹分开成断口,其宏观形貌如下图。其中,图3 可见靠近螺牙部位有疑似生料带状物,样品锈迹严重。从生料带已进入螺纹内部的情况看,在上次检修时,螺牙上已经有了开放性裂纹。

图3 沿裂纹分开的螺纹部位

管座样块沿纵向刨开,经过打磨抛光,在超景深成像系统下观察,纵切面靠近螺纹底部可见明显腐蚀坑,长度约2 个螺距(图中圈起区域所示),部分区域发生掉块缺失,如图4。

图4 纵切面螺纹底部腐蚀坑

2.2 化学成分分析

从断裂样品取样,用Thermo ARL4460 直读光谱仪做化学成分分析,结果如表1。

表1

从检测结果可以看出,样品的硫含量偏高、钛元素含量过低;碳含量处于高限,镍、铬等元素的含量处于合格线下限边缘。

2.3 显微组织检验

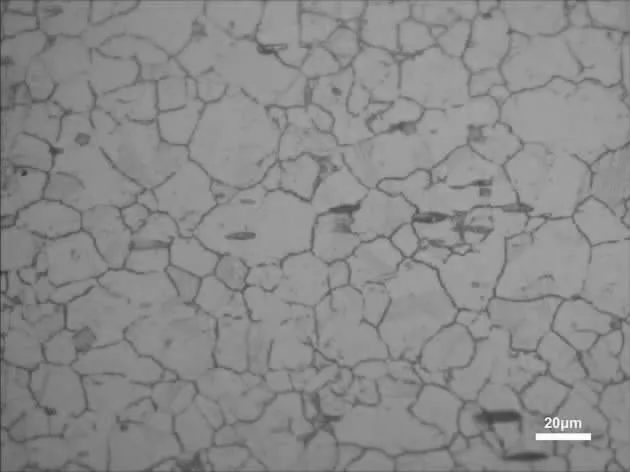

对样品外横截面制样,用Leica DM 6000M 显微镜做金相分析,样品的显微组织为奥氏体+少量碳化物,部分沿晶分布。有少量硫化物夹杂沿纵向分布,如图5。裂纹两侧有晶间腐蚀现象,在主裂纹中部有一条二次裂纹,其他区域无腐蚀现象,如图6。

对纵剖面制样检验,夹杂物等级为A 0.5,D 1,较轻微,螺纹处的未旋合部分有严重的晶间腐蚀,部分区域晶粒脱落严重;均匀腐蚀深度约为从牙底开始的2mm,极端处裂纹已达5mm,见图7。管座的壁厚为10mm,而最严重的区域腐蚀深度已达一半以上,减小了有效承载面,最后导致了开裂。

图5 显微组织为奥氏体+少量碳化物

图6 裂纹周围可见有晶间腐蚀

2.4 扫描电子显微镜断口分析

在Zeiss EVO15 扫描电子显微镜下观察管座试样纵切面的腐蚀区域,部分区域晶粒剥落严重,宏观表现为腐蚀坑,如图8。相距腐蚀不远处观察,可以明显看出晶间腐蚀产生的晶界,如图9。

电子显微镜下观察管座试样的断口形貌,可观察到形成的泥状花样形貌,典型的晶间腐蚀形貌,如图9。部分晶间腐蚀严重区晶粒脱落,当腐蚀区域扩展长大,最后形成沿晶断裂断口,如图10。

图7 螺牙底部晶间腐蚀

图8 管座纵切面靠近螺纹的腐蚀坑

图9 靠近腐蚀坑区的晶间腐蚀

图10 晶间腐蚀形成泥状花样形貌

3 综合分析

图11 晶粒脱落形成的纹理清晰的断口

根据理化检验结果可知,失效件碳、硫等非金属元素含量过高,而铬、镍、钛等金属元素偏低。硫在奥氏体不锈钢中主要视为有害杂质,其有害作用主要表现为形成的MnS 易溶于酸性氯化物溶液,降低奥氏体不锈钢的耐蚀性;高温下MnS 沿晶界沉淀,影响不锈钢的热加工性;形成硫化物夹杂,影响不锈钢质量。在奥氏体不锈钢中,碳含量常被视为有害元素,含量不宜过高,碳与钢中的铬形成高铬的Cr23C6,从而导致局部铬的贫化,使钢的耐蚀性特别是耐晶间腐蚀性能下降。合金元素铬、镍均会提高奥氏体不锈钢的耐蚀性,而该样品铬、镍含量处于低限。并且钛一般作为稳定化元素加入不锈钢中,Ti 与碳的亲和力远大于铬,其优先与碳结合形成TiC,防止或减少Cr23C6的形成从而达到防止敏化态晶间腐蚀的目的,其含量也不符合标准要求。

管座未旋合部分因为与水接触腐蚀严重,旋合部分未见晶间腐蚀。研究表明,不锈钢在Cl-、高温水等环境下易发生应力腐蚀开裂,管座在焊接过程中,部分区域由于受焊接热影响,处于敏化温度的范围之内,在腐蚀介质作用下,这一部位就容易发生晶间腐蚀。在650℃-750℃加热一定时间,其晶间腐蚀更为敏感。这种腐蚀在某些热处理条件下由于碳化铬沿晶界析出,在临近晶界处形成贫铬区及该区在腐蚀介质中优先溶解所造成的。因为这种腐蚀是晶粒间丧失结合力以致材料的强度几乎完全消失。金属发生晶间腐蚀后,外观上几乎不会有任何变化,几何尺寸及金属表面光泽不变,但其强度和伸长率显著降低。当受到冷弯变形、机械碰撞或流体的剧烈冲击后,金属表面出现裂纹,甚至酥脆,稍加外力晶粒自行脱落,失去金属声。当表面存在电解质时,致使晶粒边界的基体金属电极电位降低,腐蚀边由晶界产生而逐渐向内部发展。通过以上分析, 该水箱管座属于沿晶脆性断裂。管座材质成分不达标是引起晶间腐蚀裂纹的主要原因,焊接过程的热影响是腐蚀破坏的重要条件,而工作环境中接触含有Cl-的潮湿环境加速了裂纹长大。

4 讨论与建议

4.1 使用符合要求的材料,加入稳定化元素减少形成碳化铬的可能性,加入适量的钛或铌等元素。

4.2 减少焊缝中的含碳量,可以减少和避免形成铬的碳化物,从而降低形成晶界腐蚀的倾向,含碳量在0.04%以下,形成“超低碳”不锈钢,可以避免铬的碳化物生成。

4.3 控制在危险温度区的停留时间,防止过热,快焊快冷,使碳来不及析出,有条件的情况下最好焊后进行固溶处理。