压电宏纤维驱动的仿生尾鳍微推进力测量系统∗

孟浩锋,杨依领,2, 娄军强,2, 马剑强, 崔玉国,陈特欢,2

(1.宁波大学机械工程与力学学院 宁波,315211)(2.浙江大学浙江省先进制造技术重点实验室 杭州,310027)

引言

鱼类在长期的自然选择中形成了独特的外形和出色的游动能力。根据鱼类的身体形状和游动模式可将其推进方式简单地分为身体/尾鳍(body or caudal fin,简称BCF)和中鳍/对鳍(media or paired fin,简称MPF)两种。鲹科鱼类的BCF推进模式更是公认的效率较高、游速较快的游动模式[1]。与传统螺旋桨推动的水下航行装置相比,模仿鲹科鱼类BCF推进模式的水下仿生推进器具有较好的水下运动能力,在海洋资源勘探、军事监视、生物观察及水下工程等领域展现出了广阔的应用前景和巨大的潜在价值[2]。

智能材料与结构的发展为水下仿生推进器提供了新的驱动方式,有助于实现推进器系统的小型化、集成化和智能化[3]。Nguyen等[4]利用4组压电陶瓷片驱动4杆机构模拟鱼尾往复摆动,设计了压电陶瓷驱动的水下机器鱼。Coral等[5]采用多条形状记忆合金丝驱动柔性仿鱼脊柱结构弯曲变形,提出一种仿鲈鱼水下推进器。Cheng[6]设计了一种离子基聚合物驱动的仿生尾鳍,并用于水下机器鱼的推进。近年来,美国Smart Material公司商业化了美国NASA研发的新型纤维基压电复合材料(MFC)。基于环氧树脂复合和指叉电极技术的MFC具有柔性好、驱动力大、动态响应好、变形能力强且防水性好的优点[7]。Shahab等[8]研究了MFC驱动的柔性悬臂梁结构的水下动态响应,并建立了结构-电-流体 耦 合动力 学 模 型。Lou等[9]提出 的MFC驱动的仿鱼形水下推进器的游动速度可达174 mm/s(0.58身长比/s),证实了MFC驱动器在柔性结构变形控制及水下仿生驱动领域的巨大优势和有益效果。

推进力的变化情况是反映推进器推进性能的重要 指标。Nguyen等[10]采用ATI的6轴力传 感 器测量了压电陶瓷驱动的水下仿生机器鱼在不同驱动频率下产生的平均推进力变化结果。Gao等[11]利用悬臂式微型力传感器测量了形状记忆合金丝驱动的仿生墨鱼喷射式推进器在不同驱动电压下的推进力变化情况。同样采用ATI的六轴力传感器,Hubbard等[12]测到离子基聚合物驱动的水下仿生尾鳍摆动过程产生的最大平均推进力为0.4 mN,但是所采用传感器分辨率仅为0.149 mN。由于智能材料驱动的水下仿生推进器产生的推进力大多在毫牛级别,如何设计出测量精度较高、结构简单可靠且安装方便的水下微推进力测量系统,是研究水下仿生推进器动态推进特性的基础,也是分析改善其推进性能的重要手段[13]。

笔者模仿锦鲤的尾部特征及BCF推进方式,设计了一种MFC驱动的柔性仿锦鲤尾鳍,并结合柔性尾鳍水下摆动过程的受力情况,推导计算了悬臂式微推进力测量机构的特性指标参数,设计出用于柔性仿生尾鳍推进力动态精密测量的悬臂式微推进力测量系统。文中搭建了柔性仿生尾鳍微推进力测控系统,并进行了参数标定拟合实验,通过测试得到了MFC驱动的柔性仿生尾鳍的水下摆动特性。基于设计的推进力测量装置,开展了MFC驱动的柔性仿生尾鳍在不同驱动条件下的微推进力动态测量实验。

1 MFC驱动的柔性仿生尾鳍结构描述

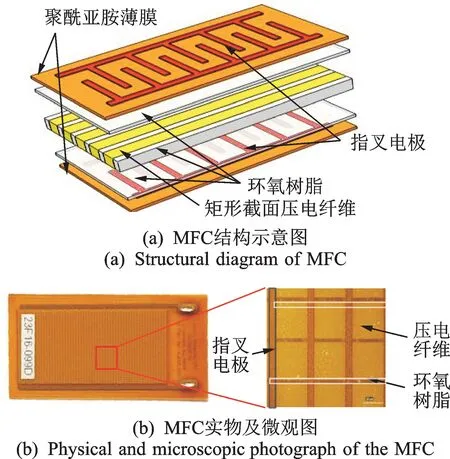

MFC将矩形截面压电宏纤维和环氧树脂以特定的排列方式粘贴在一起,并采用特殊工艺将指叉电极蚀刻在包铜聚酰亚胺薄膜上。压电纤维和环氧树脂的排布方式提高了复合物的柔韧性,不容易出现脆性断裂,显著提高提高了MFC的使用寿命;指叉电极使得沿着纤维轴向方向的施加电场铺满整个压电纤维层,能够在d33工作模式下较传统压电陶瓷片产生更大的驱动力和输出位移。因此,MFC驱动器具有质量轻、柔性好、驱动力大且防水性能好等优点,是水下柔性仿生结构较为理想的驱动元件。其基本结构及实物如图1所示。

图1 MFC结构示意图及实物图Fig.1 Structure diagram and photograph of the MFC actuator

锦鲤身体细长,呈纺锤形,具有优美的游动姿态,是一种遍布全世界的高档观赏鱼类[14],其实体见图2(a)。从形态学和运动学特征上分析:锦鲤属于典型的鲹科BCF模式,主要依靠身体两侧肌肉带动尾鳍往复摆动实现推进。对锦鲤尾柄和尾鳍进行形态轮廓提取,设计出MFC驱动的柔性仿生尾鳍结构(见图2(b)),其尾柄宽度bs、尾鳍展长le、尾鳍弦长lh分别为20,46.6,66 mm,其总体长度ls为89.6 mm,基体厚度为0.2 mm。以仿锦鲤尾鳍形状的1100铝合金柔性薄板为基体,并留出夹持域。采用美国Smart Material Corp.生产的d33模式的压电宏纤维复合材料MFC 2814-P1(其尺寸为38 mm×20 mm×0.6 mm,其中有效尺寸为28 mm×14 mm×0.3 mm)为驱动器,两片MFC驱动器通过环氧树脂胶DP460对称地粘贴在柔性基体的根部位置。当MFC受到正向电压时,在d33模式的逆压电效应下,MFC沿着基体纤维长度方向产生伸长形变,带动柔性仿生尾鳍向上摆动;而当MFC受到负向电压时,相应地产生收缩形变,进而带动柔性尾鳍向下摆动。在交变电压作用下,柔性基体在MFC致动下产生往复摆动,模仿锦鲤尾鳍BCF摆动推进模式如图2(c)所示。

图2 MFC驱动的柔性仿生尾鳍结构和工作模式图Fig.2 Structure diagram and working mode of the flexible biomimetic fin driven by MFC actuators

2 悬臂式微推进力测量结构设计

2.1 水下仿生柔性尾鳍摆动过程受力分析

在柔性仿生尾鳍推进过程中,MFC驱动器在驱动电压下主动变形带动柔性尾鳍产生摆动动作,柔性尾鳍在摆动过程中将周围水体排开,而周围水体在摆动方向接触面上对柔性仿生尾鳍产生压力作用,整个尾鳍结构的受力情况如图3所示。柔性仿生尾鳍从上极限位置摆动到中间位置过程中,驱动力矩MMFC、尾鳍摆速v以及周围流体对摆动尾鳍作用压力及合力F见图3。考虑到柔性尾鳍的推进方式,将水压力合力F分解为沿前进方向的推进力FT以及与推进力方向垂直的侧向力FL。显然仿生柔性尾鳍在FT作用下产生沿着x轴正方向的推进运动。

图3 水下柔性仿生尾鳍受力示意图Fig.3 Force diagram of the underwater flexible biometric fin

需要指出的是,受MFC驱动器本身的驱动能力及流体环境阻力的影响,柔性仿生尾鳍的水下摆动幅度较小,从而导致水压力合力F分解产生的侧向力FL远大于推进力FT,因此在MFC驱动的柔性仿生尾鳍推进力测量过程中,必须采取一定措施减小侧向力干扰的影响。

2.2 悬臂式微推进力测量装置设计

推进力是研究柔性仿生尾鳍推进性能的一个重要指标。为了测量MFC驱动的柔性仿生尾鳍在摆动过程中产生的推进力大小,设计悬臂式微推进力测量装置如图4所示。

仿生柔性尾鳍在MFC驱动下的摆动过程中,柔性尾鳍在推进力FT作用下产生沿着x轴正方向的推进运动,测力构件产生相应的弹性变形。由于测力构件为典型的细长梁构件,在假设测力构件纯弯曲变形的情况下,其挠曲线的近似微分方程为

其 中:EAl,I,L和b分别为测力构件的 弹性模量、截面惯性矩、长度和宽度;w(z)为构件上任意一点的变形挠度。

图4 微推进力测量系统示意图Fig.4 Diagram of the micro-thrust measurement system

由测力构件上端满足固定边界条件,可得在推进力FT作用下,测力构件末端的变形位移为

其中:Kw为测力梁构件在推进力FT作用下弯曲刚度,单位为mN/mm。

由于仿生柔性尾鳍在摆动过程中还受到侧向力FL的作用,从而发生垂直于截面的自由扭转变形。对于矩形截面的测力构件,根据经典弹性力学理论的变形协调方程[15]

其中:φ为矩形截面的应力函数;G和θ分别为测力构件的剪切模量和单位长度的相对扭转角。

由于应力函数φ在矩形截面边界上的切应力分量为零,满足如下边界条件

测力构件矩形截面满足单连通区域条件,式(3)常系数线性微分方程的解满足Poisson方程特解加上对应的Laplace方程通解的形式。计算可得单位长度的相对扭转角θ为

其中:α为取决于矩形截面长宽比的常量,当b>10t时,α约为0.312;ML为测力构件受到的侧向力扭矩。

结合式(5),可得测力梁构件在侧向力FL作用下扭转产生的变形位移为

其中:s为侧向力FL到测力构件扭转中心的力臂;Kγ为测力梁构件在侧向力FL作用下的扭转刚度,单位为mN/mm。

由于测力构件为典型的细长梁构件,根据欧拉-伯努利梁理论,其固有频率计算公式为

其中:β,ρ和A分别为测力梁构件的特征频率、弹性模量和横截面积。

选用轻质、弹性好的铝合金1100作为测力构件材料。综合考虑柔性仿生尾鳍推进力测量精度及测力构件变形位移检测精度需求,并尽量减少柔性尾鳍摆动过程中侧向力引起的测力构件扭转变形对推进力作用下弯曲变形的干扰。考虑到MFC驱动的仿生尾鳍产生的周期力,必须避免推进力在测力构件上引起测量系统的共振,需尽量提高测力构件的固有频率。提出测力梁构件尺寸参数的指标为

根据式(8)确定的设计指标,初步确定悬臂式测力梁构件的尺寸参数。基于测力梁构件的实测尺寸计算得到其弯曲刚度Kw和扭转刚度Kγ分别为298.7和60.95 mN/mm,一阶固有频率ω为235.7 rad/s。测力构件的实测尺寸和特征参数计算结果见表1。

表1 测力梁构件参数表Tab.1 Parameters of the force measurement cantilever

3 MFC驱动的柔性仿生尾鳍微推进力测量

3.1 柔性仿生尾鳍微推进力测控系统搭建

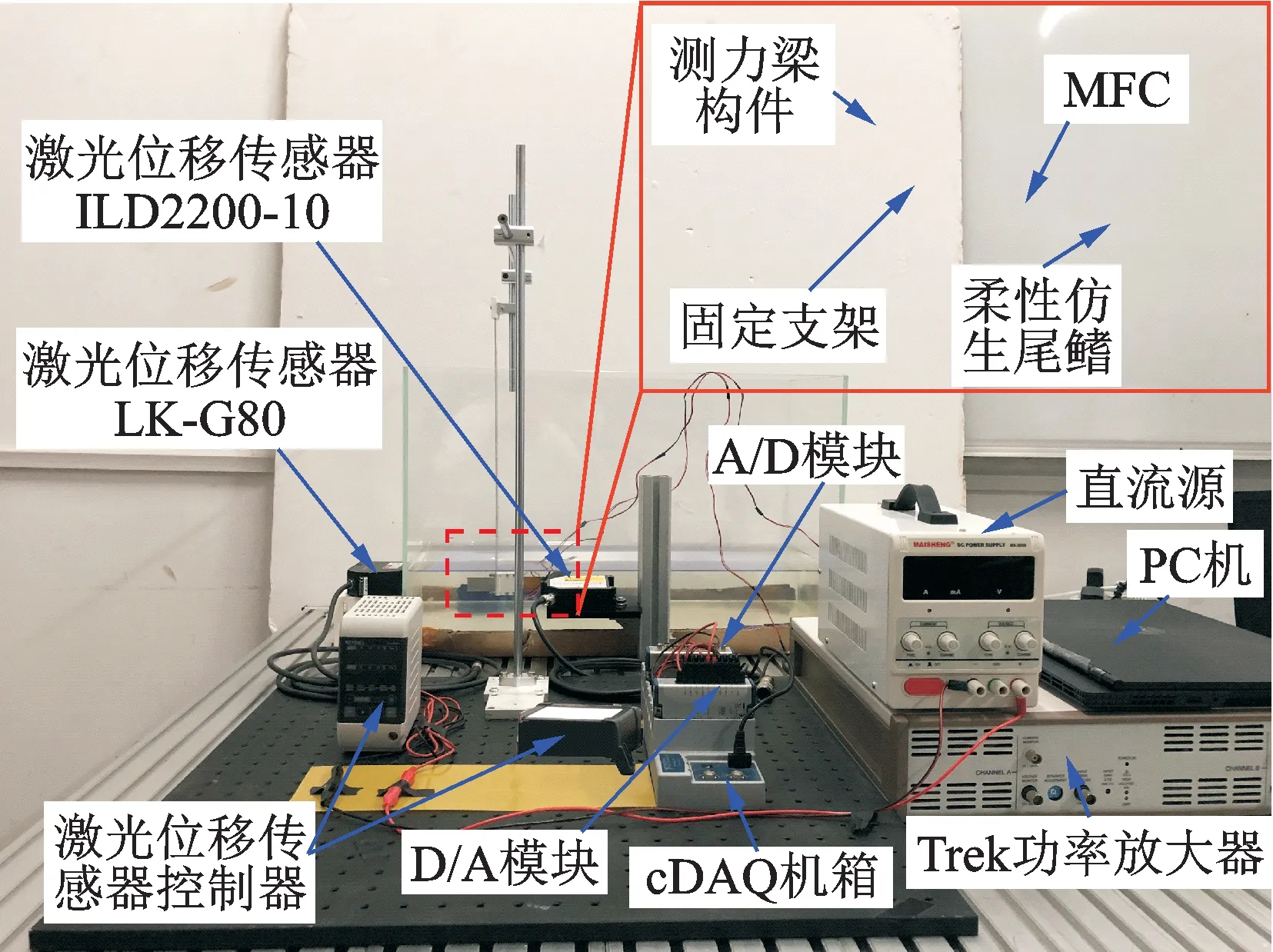

搭建柔性仿生尾鳍微推进力测控系统如图5所示。测试过程中,PC机发出的控制信号经嵌入在NI-cDAQ9178机箱上的D/A模块NI-AO9263转换为模拟电压输出,并通过功率放器Trek-ZD700A放大200倍后施加到MFC驱动器上,从而驱动柔性仿生尾鳍产生往复摆动。测力梁构件在柔性仿生尾鳍推进力作用下产生变形,利用安装在梁构件末端的激光位移传感器(Keyence,LK-G80,分辨率为0.15μm)检测测力梁构件的变形位移,该信号经控制器调理后,通过嵌入在机箱上的A/D模块NIAI9205转换为数字信号传输到PC中。同时利用安装在仿生柔性尾鳍端部的激光位移传感器(Micro-Epsilon,ILD2200-10,分辨率为0.3μm)实时采集柔性尾鳍的摆动位移。整个测试系统控制平台通过LabVIEW软件程序完成。

图5 柔性仿生尾鳍微推进力测控系统实物装置图Fig.5 Experimental setup of the micro-force measurement system for the flexible biomimetic fin

3.2 测力梁构件弯曲刚度标定

对测力构件进行敲击实验,得到其功率谱密度函数曲线如图6所示,其实测固有频率为235.5 rad/s(37.5 Hz),与设计指标基本一致。由于水下仿生尾鳍的摆动频率一般低于10 Hz,远离测力梁构件的共振区,且测力梁构件在低频段的响应输出变化较为平缓,故可认为测力梁构件的动态特性满足实验要求。

图6 测力梁构件功率谱密度函数曲线Fig.6 Power spectral density of the cantilever

为了标定测力梁构件的实际弯曲刚度,将测力梁构件水平放置,实验测定空气中的梁构件在标准砝码重力作用下的末端变形位移。标定过程中,以梁构件在自身重力作用下的变形位置为初始位置,以100 mg的标准片状砝码增量,得到砝码质量与测力梁构件变形位移之间关系如表2所示。

表2 砝码与测力梁构件变形位移关系表Tab.2 Relationship between the weights and cantile‑ver deflection

以砝码重力xi为自变量,测力梁构件变形位移yi为因变量,采用最小二乘法对二者进行线性拟合,计算拟合直线斜率k和截距f为

其中:xˉ和yˉ为砝码重力xi和梁构件变形yi的期望。

计算得到斜率k(即弯曲刚度Kw)和截距f分别为298.7 mN/mm和0.005 2 mN,相关标定实测数据和拟合直线如图7所示。显然,拟合直线斜率即为测力梁构件的弯曲刚度,其实际拟合值为298.7 mN/mm,略小于理论设计值310.2 mN/mm,这是由于梁构件的标称结构参数与实际略有差异所致。而0.005 2 mN的零点漂移现象由拟合误差及测力梁构件重力的影响产生。

4 柔性仿生尾鳍动态性能测试

4.1 柔性仿生尾鳍摆动性能测试

图7 砝码重力与梁构件变形拟合直线Fig.7 Fitting line between the weight gravity and cantilever deflection

将柔性仿生尾鳍固定在水箱中部位置,尽量避免箱体壁面效应对仿生尾鳍结构水下动态特性的影响。由于MFC驱动的柔性仿生尾鳍在谐振模式下可获取较好的摆动性能,考虑到MFC驱动器的受控电压范围-500~1 500 V,故采用频率范围0.1~15 Hz、幅值为400 V的正弦扫频激励电压信号施加到MFC上。得到MFC驱动的柔性仿生尾鳍末端的水下摆动位移频率响应曲线如图8所示,可以看出柔性仿生尾鳍的水下一阶固有频率在7 Hz附近。

图8 柔性仿生尾鳍末端的水下摆动位移频响曲线Fig.8 Underwater frequency response of the oscillation displacement of the fin

扫频过程中激励频率连续变化,导致柔性仿生尾鳍摆动过程中引起的周围流体运动处于不稳定状态,因此扫频测试只能粗略获取柔性仿生尾鳍一阶固有频率范围。为了获取MFC驱动下柔性仿生尾鳍的水下动态特性,进行了仿生尾鳍在单一频率正弦信号激励下的稳定摆动测试。测试中选取频率范围3~9 Hz(频率间隔0.1 Hz)、共60组正弦激励电压信号,激励信号幅值为400 V,激励时间为20 s。得到柔性仿生尾鳍末端的稳定摆动位移幅值(峰峰值)与摆速幅值随着激励信号频率的变化曲线如图9所示。测试结果表明:MFC驱动的柔性仿生尾鳍在7 Hz时取得最大摆幅峰峰值5.08 mm,由于柔性尾鳍的摆速与其摆幅及摆频有关,故在略高于固有频率的8 Hz处取得最大摆速83.12 mm/s。

图9 柔性仿生尾鳍的水下摆幅与摆速曲线Fig.9 Oscillation displacement and velocity of the fin

4.2 柔性仿生尾鳍微推进力测量

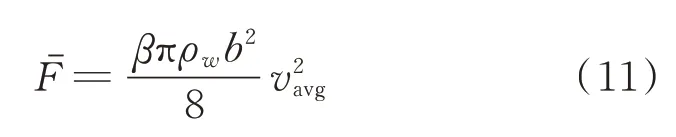

基于Lighthill细长体理论,对于截面一致的细长结构,周围流体以虚拟附加质量形式作用到往复摆动的结构上,进而产生推进效果。不考虑水流速度,细长体结构在一个摆动周期内产生的平均推进力[16]为其中:β为虚拟质量系数;ρw为流体密度;b为细长结构截面宽度;vavg为细长体结构末端平均摆速。

类比截面一致的细长体结构,柔性仿生尾鳍产生的推进力大小也与其末端摆速正相关,故选取柔性仿生尾鳍在获取最大摆速104.3 mm/s时的激励条件(激励频率为8 Hz,电压幅值为400 V,激励时间为20 s)进行了推进力测量实验。从柔性仿生尾鳍产生的推进力变化过程(图10)中可以看出:初始阶段,周围流体在柔性尾鳍的带动下由静止状态逐渐流动起来,低速流体较大的黏滞力相应地导致柔性尾鳍产生较大的推进力;稳定阶段,周围流体在柔性尾鳍摆动过程中逐渐形成稳定的涡流状态,使得柔性尾鳍产生的推进力也基本趋于稳定状态;停止阶段,MFC驱动信号停止后,柔性尾鳍的摆动行为在周围流体阻力作用下迅速停止,相应产生的推进力也很快减小到零。

图10 8 Hz下柔性仿生尾鳍摆动产生的推进力变化Fig.10 Variation of the thrust generated by the oscillation fin with the excitation frequency of 8 Hz

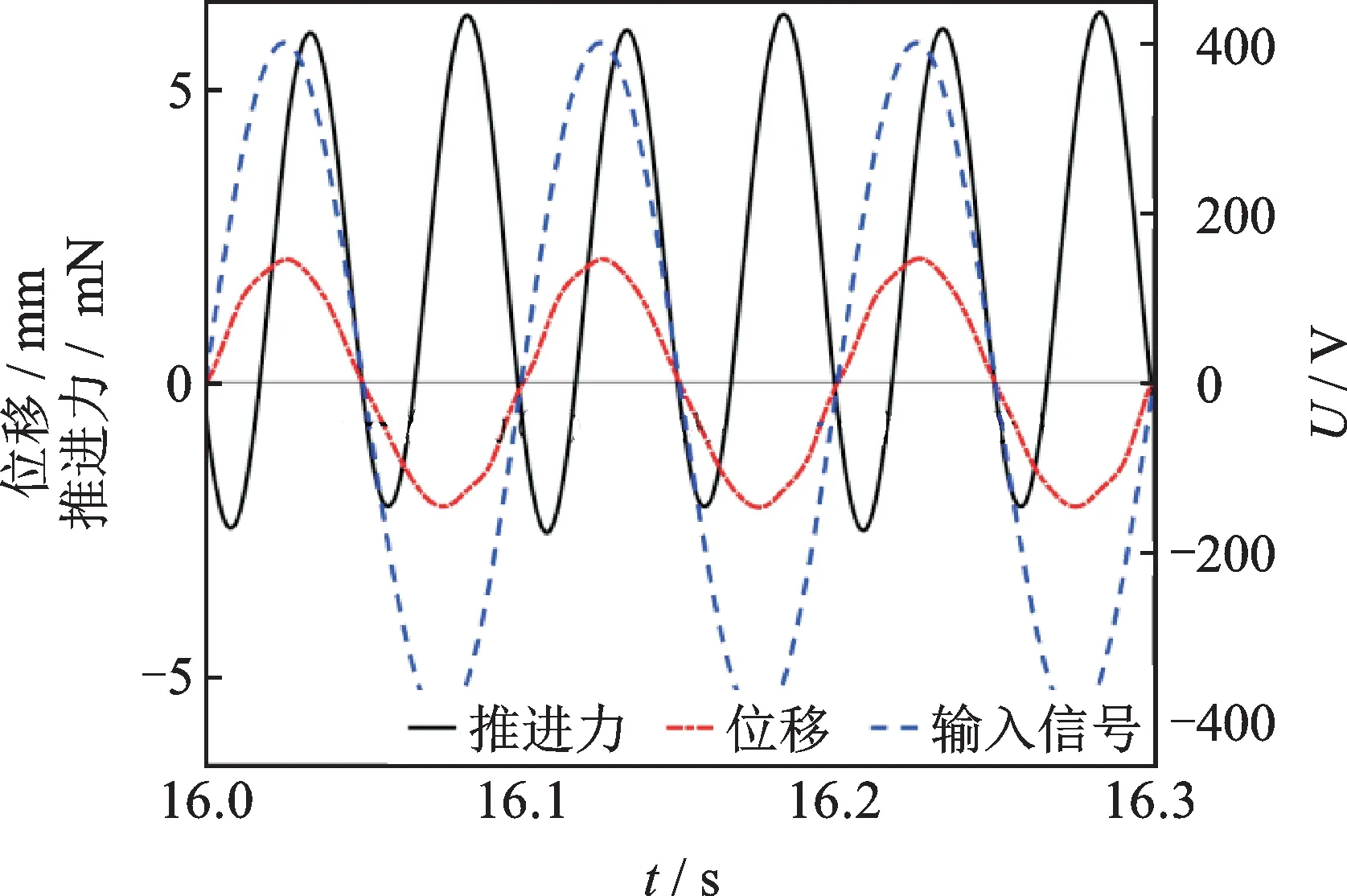

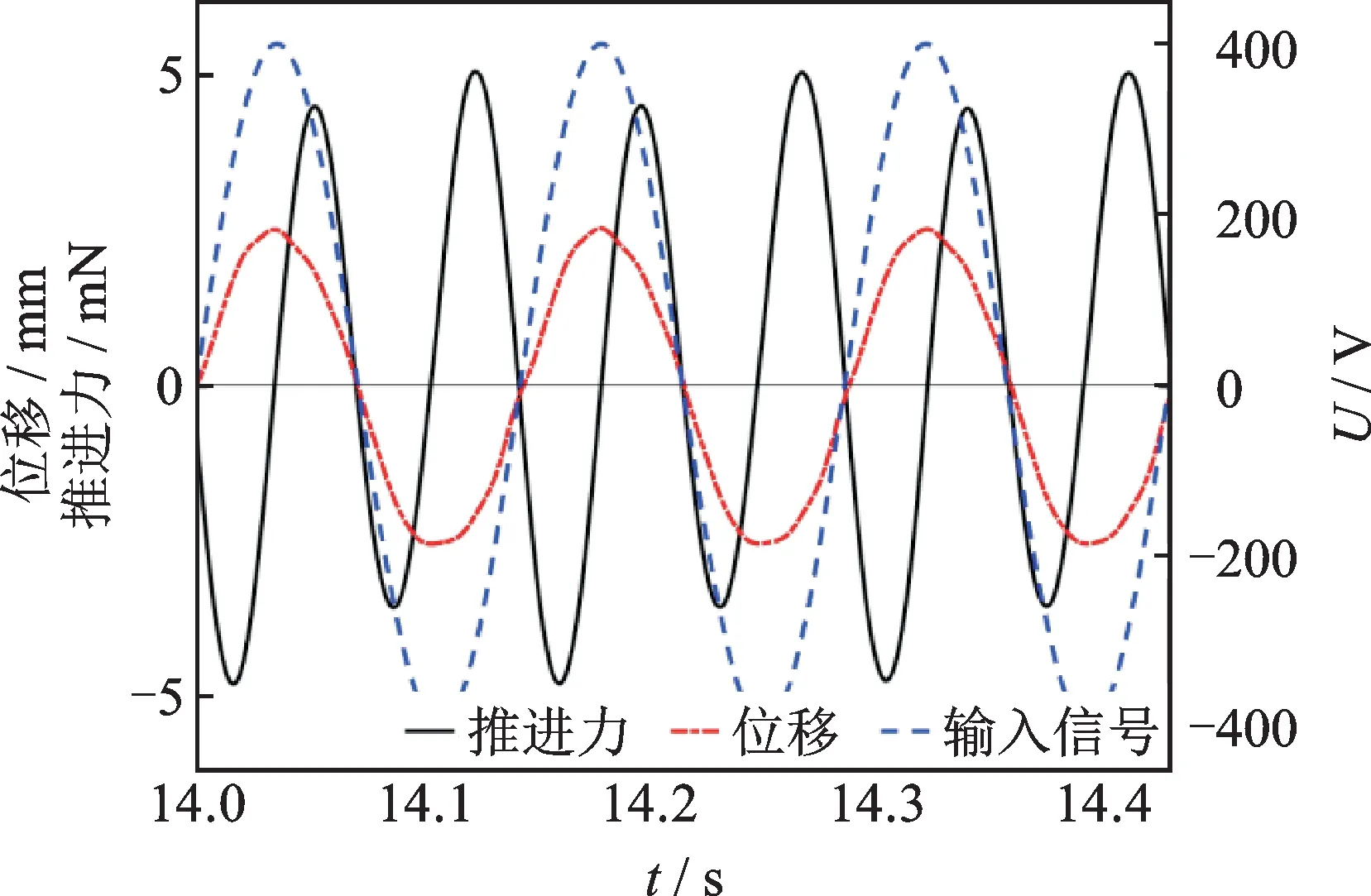

图11 进一步给出了在柔性尾鳍稳定摆动阶段,7 Hz频率时MFC驱动电压信号、尾鳍末端摆动位移以及产生推进力的对比变化情况。从图中可以看出柔性尾鳍产生的推进力变化周期是其摆动周期的一半,这是由于仿生尾鳍在外摆和回摆过程中交替产生一对旋向相反的流体涡环结构所致[17]。在一个稳定的摆动周期内,尾鳍摆动产生的推进力在65.6%周期内取值均大于零(沿着x正方向),从而产生推进效果;而在34.4%周期内沿着x负方向,产生拖拽作用。尾鳍摆动产生的瞬时最大推进力和拖拽力分别为6.26和-2.5 mN。

图11 8 Hz时MFC驱动电压、尾鳍摆动位移及推进力对比图Fig.11 Comparisons among the input voltage,oscillation displacement and thrust with the excitation frequency of 8 Hz

为了定量分析柔性仿生尾鳍在MFC驱动下的推进效果,采用数值积分法计算柔性尾鳍在一个摆动周期内的平均推进力,其计算公式为其中:a~b为时间间隔;T为周期;N为等距点的个数;f(x)为推进力曲线。

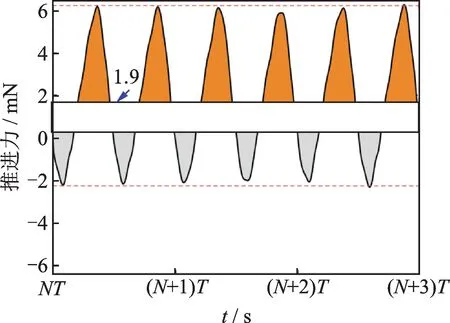

图12 8 Hz下柔性尾鳍产生的单位周期平均推进力Fig.12 Mean thrust per oscillation period generated by the fin with the excitation frequency of 8 Hz

显然,式(13)的计算结果就是图12中横轴以上推进力曲线围成的面积(图中橙色部分)与横轴以下拖拽力曲线围成的面积(图中灰色部分)之差。计算得到柔性仿生尾鳍在最大摆速激励条件下产生的单位周期平均推进力为1.9 mN。

为了比较不同激励条件下柔性仿生尾鳍产生的推进力变化情况,研究了柔性仿生尾鳍在获取最大摆幅峰峰值5.08 mm的激励条件(激励频率为7 Hz,电压幅值为400 V,激励时间为20 s)下的推进力变化情况。图13给出了7 Hz激励频率下驱动电压信号、尾鳍摆动位移以及稳定推进力的对比变化情况。图14则给出了相应的单位周期平均推进力结果。

类似地,7 Hz激励频率下柔性尾鳍产生的推进力在一个稳定摆动周期内出现两次波峰起伏,且在51.5%的周期内产生推进效果,而在48.5%的周期内起到拖拽作用。产生的瞬时最大推进力和拖拽力分别为5.02和-4.74 mN。数值积分计算得到柔性仿生尾鳍在最大摆幅激励条件下产生的单位周期平均推进力为0.26 mN。

图13 7 Hz时MFC驱动电压、尾鳍摆动位移及推进力对比图Fig 13 Comparisons among the input voltage,oscillation displacement and thrust with the excitation frequency of 7 Hz

图14 7 Hz下柔性尾鳍产生的单位周期平均推进力Fig.14 Mean thrust per oscillation period generated by the fin with the excitation frequency of 7 Hz

表3 给出了两种激励条件下MFC驱动的柔性仿生尾鳍推进性能比较情况。可以看出:柔性尾鳍在取得最大摆速时产生的最大瞬时推进力是最大摆幅激励条件下的7.3倍;且最大摆速激励条件下的最大瞬时推进力与拖拽力之比也大于最大摆幅激励条件的结果。因此,MFC驱动的柔性仿生尾鳍在最大摆速激励条件下具有更好的推进性能,符合Lighthill的细长体理论。

表3 不同激励条件下尾鳍推进性能比较Tab.3 Comparisons of thrust performances of the oscillation fin with different excitations mN

5 结束语

笔者分析了MFC驱动的柔性仿锦鲤尾鳍水下摆动过程中的受力情况,提出了用于柔性仿生尾鳍推进力动态精密测量的悬臂式微推进力测量系统,给出了相应的设计指标和计算方法。标定实验表明悬臂式微推进力测量装置的实测拟合弯曲刚度与设计指标基本一致。通过测量得到了MFC驱动的柔性仿生尾鳍在不同激励条件下的推进力动态变化过程。测量结果显示,仿生尾鳍稳定摆动过程中产生的推进力变化周期是其摆动周期的一半,并存在着推进和拖拽两种状态。对比了柔性仿生尾鳍在最大摆幅、最大摆速两种状态下产生的瞬时推进力、拖拽力及周期平均推进力结果。本研究给出了一种简单的微推进器测量系统设计方法,对智能材料驱动的水下仿生推进器的推进性能分析具有一定参考和借鉴作用。