抽吸孔对交叉肋冷却通道内部流动和传热的影响

孙海鸥,李良才,胡亮,卜诗,栾一刚

(哈尔滨工程大学 动力与能源工程学院,黑龙江 哈尔滨150001)

在现代燃气轮机中,冷却空气从压气机中抽出进入涡轮叶片的内部带走热量,在某些复合冷却结构中,部分冷却工质通过抽吸孔被抽到外侧腔室形成冲击冷却。由于冷却工质量的降低会削弱内部冷却性能,因此不能忽略抽吸对内部冷却的影响。此外,抽吸孔局部的强烈扰流和掺混会改变通道内的典型传热分布,带肋U形通道和 带凹凸结构的U形通道内抽吸对内部冷却有影响。Thurman[1]利用瞬态热敏液晶测量带90°横肋和圆形抽吸孔的蛇形通道内的传热分布,发现抽吸孔的局部传热得到强化,局部的传热强度随抽吸流量增大而增加。Yun[2]分析了带90°横肋通道一侧布置抽吸孔的传热性能,有开孔的一边因抽吸而增强传热,另一测因冷却流量降低,传热有所减弱,压损的减小,改善了热效率。Kyung[3]研究了在吸力面带抽吸孔的光滑旋转通道中的流动和传热,发现抽吸效应对热效率的影响远大于旋转。Amano[4-5]对带肋间抽吸孔的直通道进行不同湍流模型数值模拟对比,结果表明湍流模型的性能取决于肋间扰流类型。文献[6] 采用实验和计算流体力学(computational fluid dynamics,CFD)方法对带肋U型冷却通道中增设侧向连通孔的结构进行传热分析,结果表明通孔下游侧壁和肋壁都产生局部强传热区域,强化换热系数(Nu/Nu0)较无通孔结构增加近50%。文献[7]对带60°V型肋和肋间抽吸孔的U形通道进行传热量测量,发现抽吸几乎不会对平均传热量造成影响,弯头上游的抽吸对传热的加强,而弯头下游传热被削弱。文献[8]采用雷诺平均方法(Reynolds-averaged Navier-Stokes equations,RANS)和大涡模拟(large eddy simulation,LES)来模拟带凹陷结构和抽吸孔的U形通道中的流动和传热,发现带凹陷结构和抽吸孔的通道的热效率高于光滑通道的热效率。多数研究都集中研究抽吸对带肋蛇形通道的影响,关于抽吸孔对交叉肋内部冷却影响的文献较少。文献[9-13] 对带抽吸孔的交叉肋通道进行实验分析,得到了冷却通道表面传热分布,并分析了旋转对交叉肋冷却性能的影响。Archarya[12]通过实验究带抽吸孔的交叉肋通道中的传热分布。在文献[10-13]中交叉肋通道中的传热数据是通过实验测出。本文通过数值模拟比较多种抽吸孔的布置方式,从阻力损失,强化传热和综合热效率的角度,对带抽吸孔交叉肋通道的冷却性能进行了评价,旨在揭示抽吸孔对交叉肋子通道内流动和传热分布的影响机理。

1 带抽吸孔的交叉肋结构

1.1 交叉肋结构和网格生成

交叉肋通道由8个子通道共2层组成,子通道的横截面为正方形。通道结构见图1(a),2层交叉肋通道采用对称设计,有2个基本面。典型的流向如图1(b)所示。肋角β为45°、肋宽Wr、子通道宽Ws和子通道高Hs均为15 mm。子通道的水力直径Ds为15 mm。交叉肋通道的流向长度318 mm,两侧有7个侧壁折角,通过折角的纵向涡流向如图1(c)所示。交叉肋通道大小按照几何相似性放大5倍于真实叶片。12倍水力直径的绝热延长段加在通道入口和出口处。

图1 交叉肋冷却通道结构Fig.1 A schematic diagram of matrix coiling channel

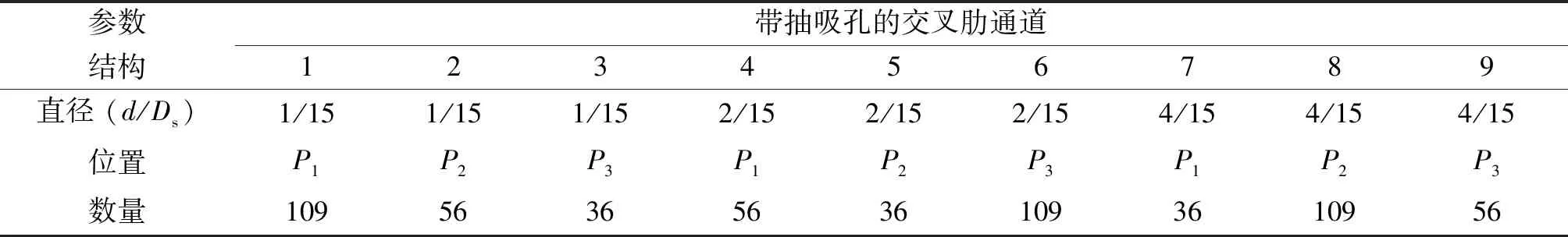

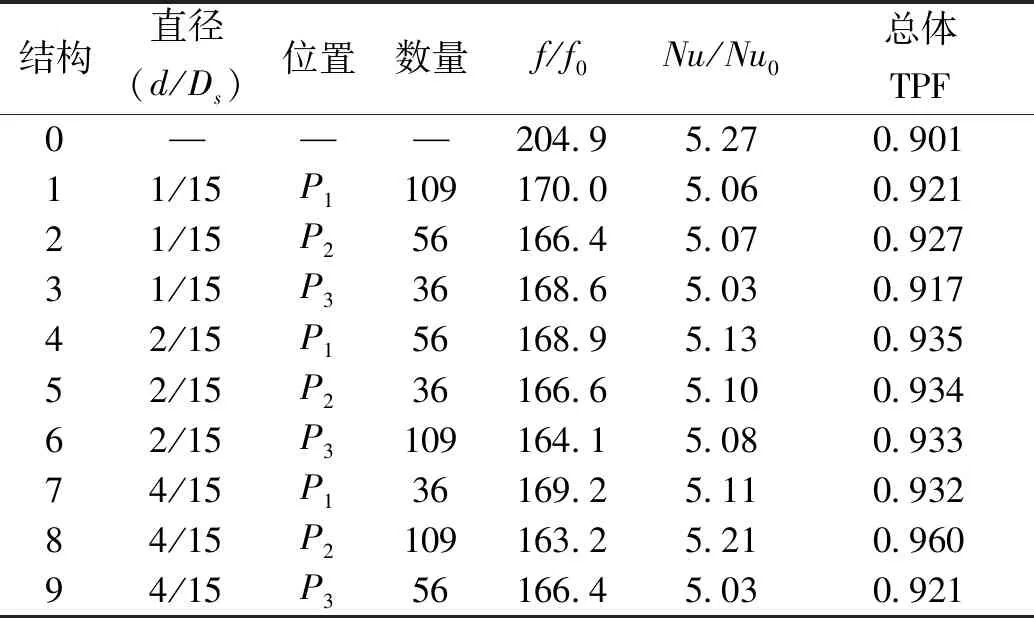

抽吸孔均匀布置在交叉肋通道的2个基本面上对称分布。抽吸孔均为圆形,其直径根据子通道水力直径的大小而改变。实际应用中的抽吸孔直径为0.2~0.8 mm,在本研究中,抽吸孔直径d的范围是1/15Ds~4/15Ds。抽吸孔长径比为20。孔的位置定义为孔到肋侧壁的距离。P1表示孔位于子通道中心,孔中心与肋壁的距离为1/2Ds,P2表示孔中心与肋壁的距离为1/4Ds,P3表示孔与肋壁非常接近,孔内边缘与肋壁之间的距离为1/15Ds。在本研究中,定义了3种不同的孔径(1/15Ds、2/15Ds和4/15Ds)、3种不同的孔位置(P1、P2和P3)和孔密度(109孔、56孔和36孔)。如果采用穷举法,需要27组数值解。为了简化研究,采用正交法,选取3因素3水平的正交表L9(34),共需建立9种几何结构,表1列出本文中的所有结构,结构0是无抽吸孔的交叉肋通道,结构1~9是带抽吸孔通道。在表1中,数量为1个基本面上孔的数量。

表1 不同抽吸孔几何参数Table 1 Parameters of different hole geometries

本文利用ICEM-CFD软件对整个计算区域生成六面体网格。孔内采用O形网格,在折角区域采用Y形网格。所有面的y+值都在1的量级。当超过700万个网格时,不带抽吸孔的交叉肋通道中的压力损失不会发生太大变化,700万和1 200万网格间的强化传热系数差异很小,能够忽略不计。根据等效网格比,带抽吸孔的交叉肋通道总网格数在1 500万~2 500万[14]。

1.2 传热参数理论计算公式

为了与矩形光滑通道的压损和传热作比较,根据通道进口处的水力直径确定雷诺数:

(1)

式中:Vin是入口平均速度;Din为入口水力直径;n为空气运动粘度。努塞尔数为:

(2)

式中:h是表面传热系数;λ是流体导热系数;q是壁面和冷却工质间的传热量;Tw为壁面温度;Tm是主流温度;为了计算强化传热系数,当光滑通道内流动充分发展,努塞尔数Nu0的求解采用Dittus-Boelter关联式:

Nu0=0.023Re0.8Pr0.4

(3)

阻力系数为:

(4)

式中:ΔP是通道从入口到出口的总压差;LS是通道的长度。为了计算得到阻力系数比f/f0,f0的计算采用Karman-Nikuradse公式:

f0=2(2.236lnRe-4.639)-2

(5)

交错肋通道的总体综合热效率TPF为:

(6)

本文通过对不同结构的阻力系数比、强化传热系数和综合热效率进行计算,分析了抽吸孔对内冷性能的影响。

1.3 数值方法和验证

利用有限元软件ANSYS CFX进行数值模拟,对不同的RANS模型测试,包括层流模型、切应力输运模型、RNG k-Epsilon模型、k-Epsilon模型、k-Omega模型和涡粘输运模型,并与Saha[12]提供的实验结果比较,结果表明切应力输运模型更能够精确预测抽吸孔局部的强化传热系数和和阻力系数。在不同雷诺数下,剪切应力输运模型的解接近实验结果,趋势相同。尽管本文的交叉肋结构与Saha[12]的测试结构并不完全一致,但能保持交叉肋子通道中的典型流场及抽吸孔局部的流动细节,因此采用剪切应力输运模型进行计算认为是可行的。

1.4 边界条件

本文选择理想气体作为工质。雷诺数范围为5 000~50 000,在通道入口施加恒定质量流量。入口气流温度为293 K,湍流强度为5%。假设所有表面,包含基本面、肋侧和肋顶在323 K的温度下均为无滑移等温表面。通道出口的压强为101 325 Pa。

在本文着重于抽吸孔几何结构和密度对内部流动和传热的影响,必须排除抽吸孔不同冷却工质流量引起的冷却性能变化。基于这一考虑,所有结构的入口总质量流量相等,设定所有结构的抽吸总量为通道入口总冷却工质质量流量的25%,在同一结构下,设定抽吸流量被均匀分配到每个抽吸孔,抽吸孔出口压强均为101 325 Pa和相等的质量流量。

2 通道内流动和传热机理分析

本文研究带抽吸孔和不带抽吸孔的交叉肋冷却通道的流动和传热特性。分析了交叉肋通道的典型流动和强化传热的机理。研究了抽吸孔对内部流动和传热的影响,并考虑了不同的孔大小和孔的排列方式的影响,并且将本文代表结构的综合热效率与文献中典型冷却结构的进行比较。

2.1 交叉肋通道中的流动和传热

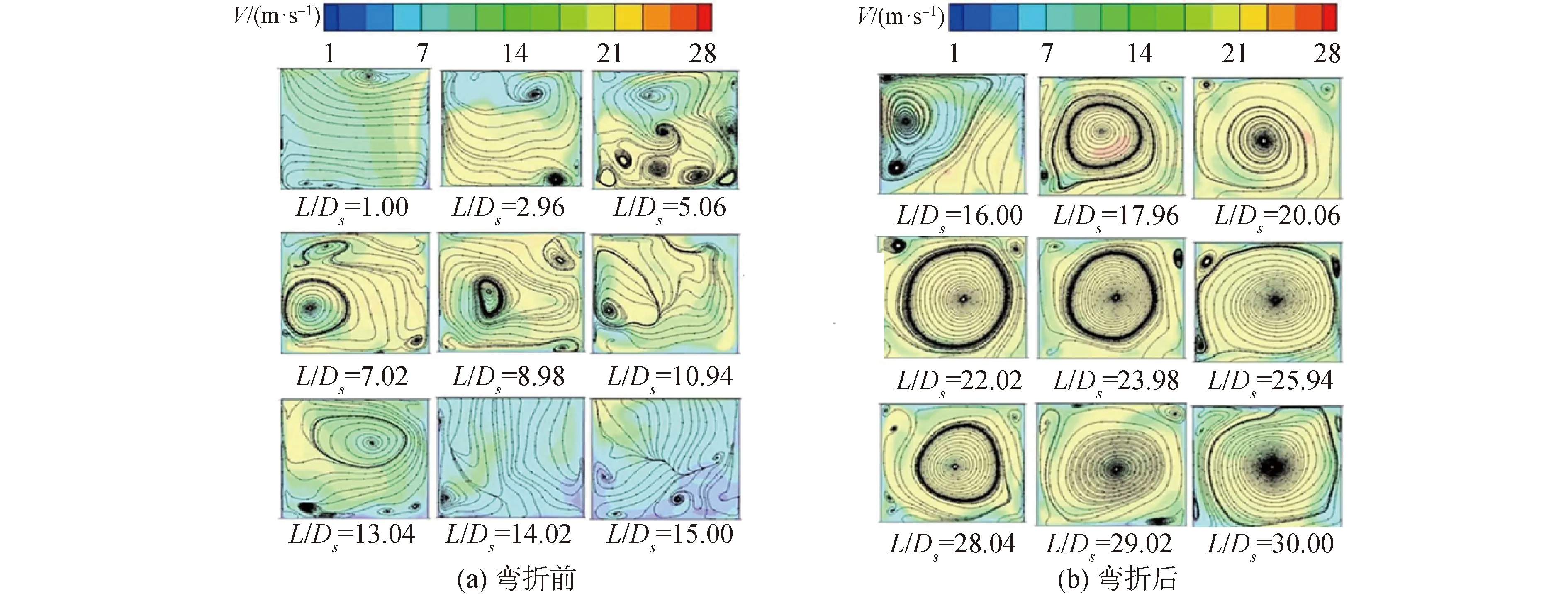

图2展示沿子通道横截面上的速度和流线,肋顶附近由于层间掺混而产生一些小涡。由于折角上下游的压力差和上下层涡流方向不同产生交叉剪切运动,并且导致上下层流动掺混。肋顶面和肋缘附近的传热得到强化受益于交叉剪切流,涡流分布随流向位置的不同而变化。流体未经过侧壁折角的时候,冷却结构内没有形成明显的强制涡结构,进口折转的惯性效应导致传热加强,进口折角下游内侧壁面的传热稍低于外侧壁面;通过侧壁折角后,速度迅速恢复至折角前子通道半程位置的水平。与子通道水力直径相当的纵向涡几乎占据所有折角后的截面,强制纵向涡在侧壁折角位置生成,且在下游子通道中迅速发展,是整体传热得到强化的重要因素。除却核心纵向涡,截面边角处还产生了小尺度的纵向角涡,已被加热的工质会被角涡裹挟,削弱与核心处较低温度流体的流动掺混,传热水平将会下降。

图2 子通道截面速度和流线分布Fig.2 Velocity and streamline distribution on sub-channel cross sections

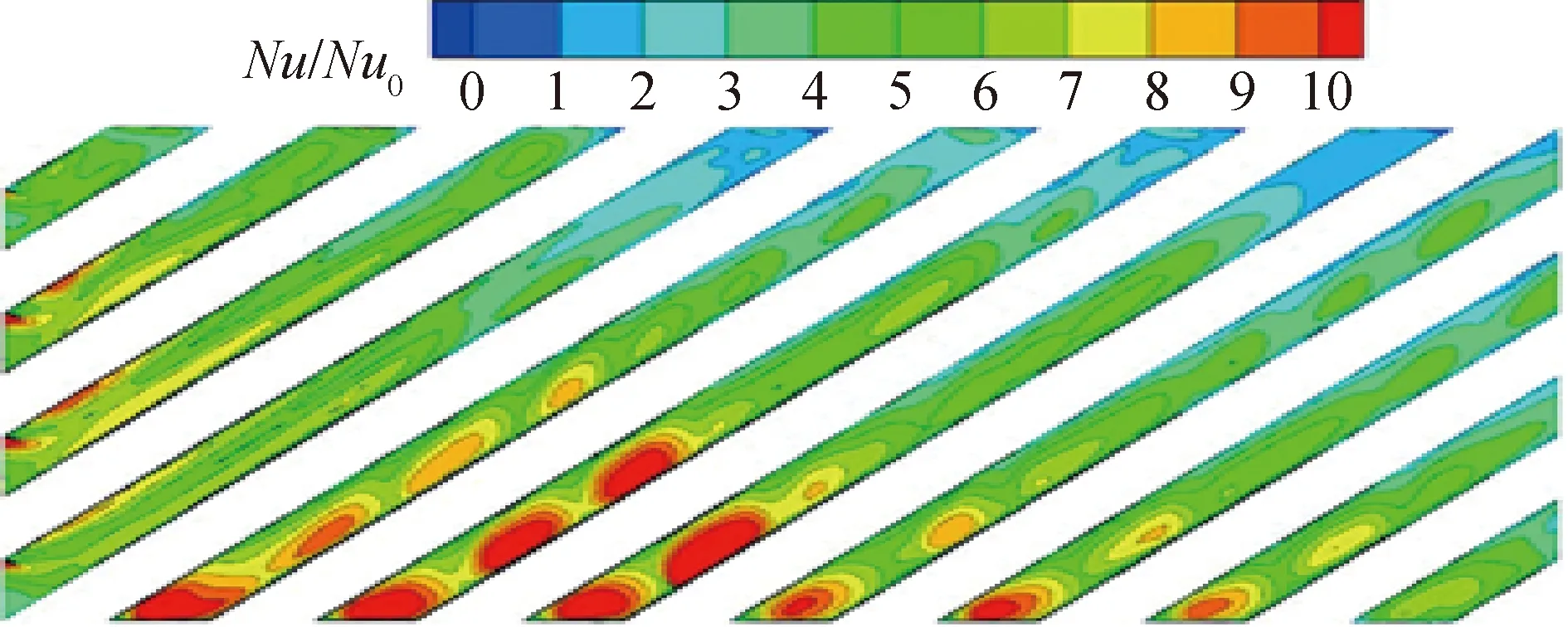

图3展示基本面上的传热分布。最强的传热区域产生在每个子通道的第1个折角的下游,该处产生大尺度纵向涡。这种传热的急剧增加也归因于2层之间的压力差引起的冲击,然而在下1个折角局部的反向压力梯度下,沿子通道的传热降低。横向二次流将影响截面温度分布和速度分布,在第1处折角上游,速度较高的区域,温度较低,在折角下游,较高温度区域则与强制纵向涡的覆盖区域相吻合。

图3 交叉肋通道基本面上的强化传热分布Fig.3 Contour of Heat transfer enhancement on the primary surface of the matrix channel

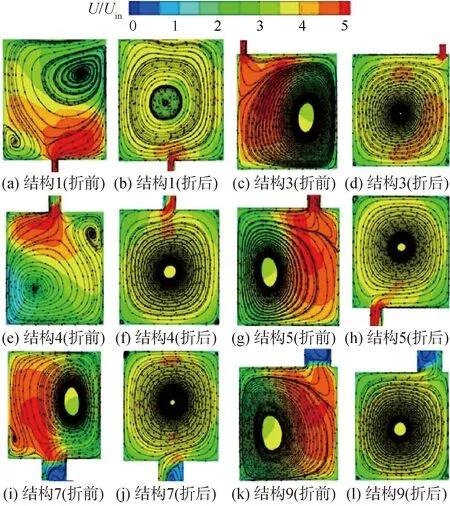

2.2 抽吸孔对流动的影响

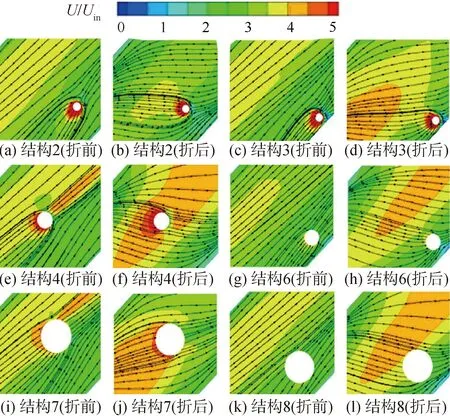

部分结构抽吸孔的局部典型流场如图4所示。从速度分布课看出,加速发生在孔局部,较大的抽吸比(即孔内流速与通道内主流平均流速的比值)能够产生较高的局部速度和较大的速度梯度。从贴壁流线能够看出,抽吸流动区域大小取决于流体是否通过折角。在折角之前,子通道内主要是流线方向速度,因此在孔的迎风边缘产生高速区,并从孔的后缘形成扇形喷射。折角后,速度方向与肋侧壁成45°角形成展向二次流,高速区偏向一侧。如果抽吸比非常大,则喷射起点能够从孔的后边缘分离,在结构2和结构3中,如果抽吸比相对较大且孔非常靠近肋侧壁,则可加强抽吸流动与肋侧之间的相互作用。抽吸会引起工质向抽吸孔偏移,让近孔的一些工质流入孔内,而远离孔的冷却工质则会冲击孔后的区域。这种局部冲击和由此产生的薄边界层能够有效改善孔周围和孔下游基本面的传热。

图4 抽吸孔局部速度和贴壁流线分布Fig.4 Limiting streamlines and velocity contours near bleed holes

图5表示穿过抽吸孔中心截面上的流线和速度分布,且仅显示具有代表性结构的局部流动区域。容易看出抽吸对子通道中展向的二次流的影响非常明显。在折角后,典型的大尺度纵向涡能够保留,不利于传热的角涡被抽吸破坏。在某些结构下,角涡被缩小到很小的尺度。角涡衰减能够显著改善肋侧壁局部的传热。抽吸引起的大尺度纵向涡和高速流动都有助于改善折角上游的传热性能。

图5 带抽吸孔的子通道内二次流结构Fig.5 Secondary flow structures in the sub-channel with bleed holes

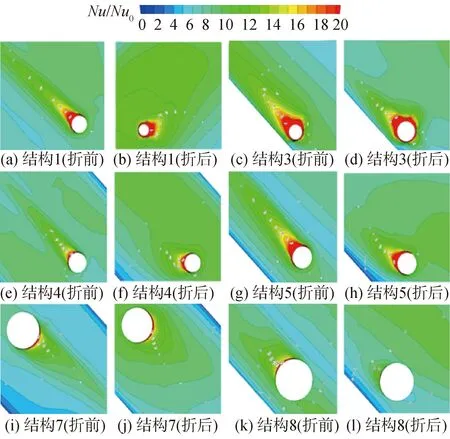

2.3 抽吸孔对传热的影响

如图6所示,通道的不同位置,传热速率不同,但总的传热特性是一致的。折角前,流向速度分量占支配地位,尚未形成明显的展向流动,强化传热在孔的下游呈羽流状分布;折角后,稳定纵向涡形成,流向和展向速度分量的量级相当,由于折角产生的展向二次流,高传热区域的形状变得更圆。比较不同直径孔的结构可以发现,孔径越小,则羽状强化传热区域越狭长,抽吸比较大,抽吸对孔进口附近的流场扰动较为剧烈。

图6 抽吸孔局部局部传热分布Fig.6 Local heat transfer distributions of suction hole

抽吸孔离肋侧壁越近,折角前后的传热分布差异越小,折角后纵向涡主要影响通道壁面中心线附近的区域,和中心线距离越远,折角上下游之间流动结构变化越小,偏置抽吸孔能够补偿角涡引起的传热削弱,从而改善展向传热均匀性。

2.4 性能评估

与不带抽吸孔的通道相比,带抽吸孔的交叉肋通道基本面上的平均传热通常会增强,由于2个基本面分别对应于叶片的压力面和吸入面,抽吸孔可改善涡轮叶片的整体传热。肋侧壁和肋顶壁传热降低,这些孔远离肋侧和肋顶,导致抽吸扰动无法补偿由于内部冷却工质质量的减少而导致的传热减弱。

各结构的阻力系数比、强化传热系数、总体综合热效率等性能参数见表2。f/f0、Nu/Nu0和总体TPF是从值5 000~50 000不同条件下的平均值。尽管存在抽吸的扰动现象,但由于内部冷却工质减少,整体压力损失降低。抽吸能够在孔局部产生非常强的传热,但由于冷却工质减少,整体冷却性能降低,但带抽吸孔的交叉肋通道的强化传热水平能够媲美结构0。由于抽气而导致的平均传热降低可归因于交叉肋通道的几何结构,其中发生抽吸的基本面仅占总面积的一小部分,其余表面(包括肋侧和肋顶)更多地受到冷却工质质量减少的影响,而不是抽吸孔的影响。传统带肋通道一般在肋片之间的表面上有抽吸孔,传热大部分都发生在该表面,因此有时能够通过抽吸来改善传热。所有带抽吸孔的结构综合热效率均高于结构0,其中结构8拥有的最大综合热效率,比结构0高出6.55%。

表2 有抽吸孔和无抽吸孔的交叉肋通道性能Table 2 Performance of matrix channels with and without bleed holes

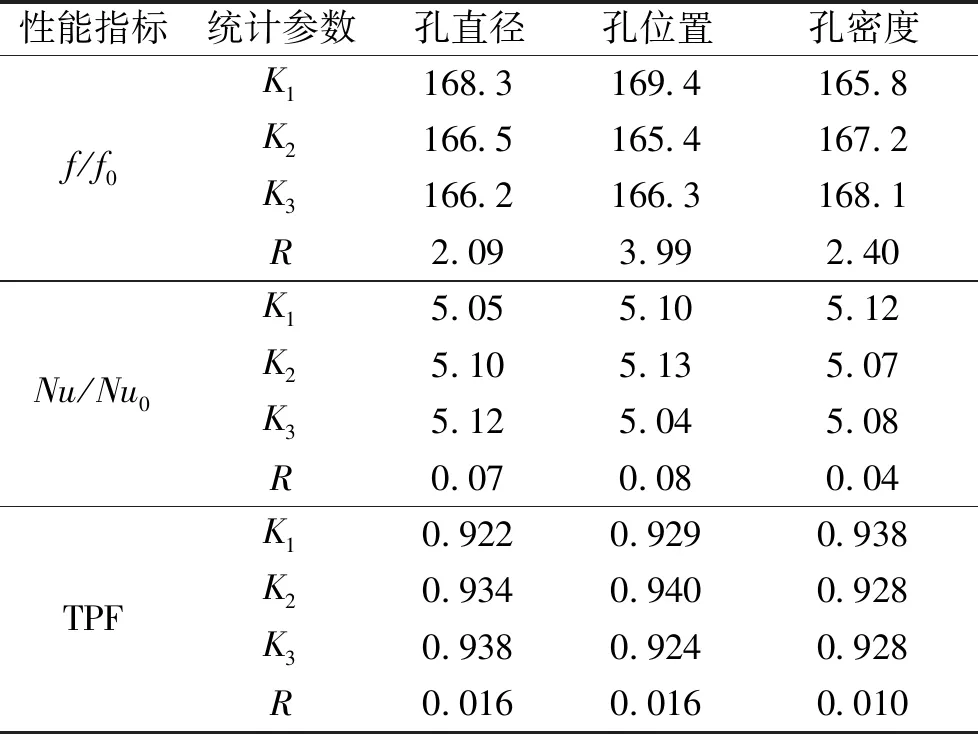

在表3中,参数Kn是第n个单一几何参数的平均值。参数R是最大和最小K之间的差异。R越大表示相应几何因素对相关结构参数的影响越大。可见孔位置对压损和传热的影响最为显著。孔直径对传热的影响大于孔密度,孔直径对压力的影响小于孔密度。孔位置和孔直径对热效率的影响相当均大于孔密度带来的影响。将本文中部分结构与文献中典型的涡轮叶片带肋内部冷却结构作比较,结果表明,在各种冷却方案中,交叉肋冷却冷却结构拥有最高的强化传热。即使是具有较高传热性能的V形断肋也低于交叉肋。随着雷诺数的增加,交叉肋的Nu/Nu0保持稳定,这是交叉肋的优点。结构8拥有带抽吸孔交叉肋通道中最高的强化传热。

表3 抽吸孔结构参数对内部流动传热性能影响的极差分析Table 3 Limit difference analysis of effect of bleeding on flow and heat transfer

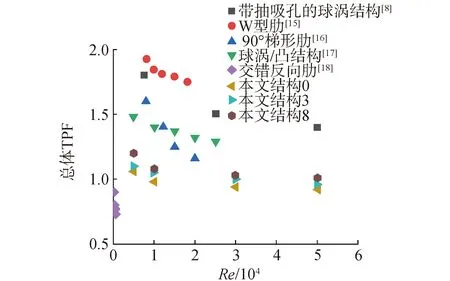

与不同冷却方案(尤其是大雷诺数的方案)之间的传热差异相比,由不同孔大小和孔密度引起的传热差异相对来说很小。如图7所示,交叉肋通道的综合热效率比文献[8,15-18]传统的冷却结构低,这是因为交叉肋会产生相当大的压力损失。然而,就综合热效率而言,交叉肋通道仍然能够与部分冷却结构相媲美。抽吸孔提升了交叉肋通道的强化传热性能,但与不同冷却方案之间的效率差异相比,这种性能提升并不明显。

图7 本文研究中具有代表性的传热结构和近年其他类型传热结构的综合热效率对比Fig.7 Thermal performance factor of representative cases in the present study and some other types of heat transfer devices

3 结论

1)交叉肋子通道中的强制纵向涡由侧壁折角产生,是通道的基本流动特征,强制纵向涡尺度和子通道水力直径相当,通过协同场分析,强制纵向涡是冷却通道整体传热得到强化的重要原因。

2)抽吸孔的设置能够弥补角涡导致的交叉肋冷却结构性能下降。抽吸效应在孔周围形成局部极强传热区,同时改善不同区域间的传热均匀性。

3)决定冷却通道内部流动传热的最关键因素是抽吸孔在子通道中的展向位置,对阻力和传热的影响程度最高的孔位置。当抽吸孔布置在子通道中心和侧壁的中间位置时,冷却通道能够获得较高的传热水平,较小的阻力以及较高的综合热效率。