荧光磁粉探伤中磁悬液品质的影响及测控装置

杨芸,李龙,蔡翔,康宜华

(1.东华大学 机械工程学院,上海 201620;2.华中科技大学 机械科学与工程学院,湖北 武汉 430074)

铁磁性材料在国民工业有广泛的应用与重要地位,其所制成的管道、压力容器、安全部件被广泛应用于石油、化工、交通等诸多领域。这些承压部件服役环境较为严苛,一旦失效会对人身财产安全带来巨大损失。为适应全球化制造的质量要求,及时发现部件缺陷、损伤及失效问题,发展高效可靠的无损检测技术势在必行[1-4]。生产实践中,荧光磁粉探伤因其具有高灵敏度、低成本等优点,广泛应用于铁磁性材料表面及其近表面缺陷的检测,但相关设备仍为半自动化状态,磁悬液品质为人工定期取样检测,缺陷磁痕依赖人工主观判别,部分磁痕图像智能判别应用仍处于研究阶段,且没有统一量化的磁痕图像质量评价参量[5]。因此,其工作效率、一致性、可靠性一直困扰着产业界。随着人工成本的快速上升和对承压部件无损探伤可靠性要求的不断提高,基于磁痕图像特征参量判别的自动化磁粉探伤技术越来越重要[6-7]。人眼对磁粉成像的要求较低,长期以来,对裂纹产生的、人工可见的磁痕没有提出量化的图像评价指标,缺陷判定依赖主观判断。但是,自动化识别时,缺陷磁痕图像质量的量化评价尤显重要,它是实现计算机可靠评判的基础,因此本文首先提出能量化评价磁痕图像质量的特征参量。由于荧光磁粉探伤工作环境的影响,磁悬液的品质会因循环使用而引起杂质掺入以及磁粉浓度的改变,直接影响探伤精度和结果可靠性,而图像的质量取决于磁痕质量,磁痕的形成与磁悬液中磁粉浓度和其稳定性直接相关[8-10]。

本文基于提出的磁痕图像量化评价参量,通过实验,对磁悬液中磁粉浓度Nr以及非荧光铁磁性金属颗粒杂质浓度Nf对磁痕图像质量的影响进行分析,得到磁悬液掺杂情况下的最优磁粉浓度,并给出磁悬液品质的磁粉浓度补偿关系。并设计了稳定磁粉浓度的磁悬液测量与控制装置,确保自动化磁粉探伤的精度和磁痕图像质量的稳定性。

1 磁痕图像的评价参量

在人工荧光磁粉探伤中,磁痕图像的评价受检测人员主观判断的影响,难以定量分析。图1为4种裂纹磁痕的拍摄图像,背景过强、磁痕显示不全、背景干扰过多等会直接导致磁痕图像自动化识别的漏检和误检,磁痕图像质量的稳定性直接决定着荧光磁粉探伤结果的可靠性[11]。本文提出一组可用于量化评价磁痕图像质量的特征参量。

图1 不同裂纹缺陷的磁痕显影Fig.1 Magnetic indications of different crack defects

目前常规拍摄的磁痕图像是平面成像,裂纹形成的磁痕宽度值较其实际宽度值明显偏大,且现有技术上难以从图像中测量磁痕堆积的高度和填充度,提取有效特征参数使其可运用于图像识别成为自动化磁粉探伤当前研究的热点之一[12-13]。在拍摄图像中,裂纹磁痕的图像特征主要表现为像素点和线条。从物理的“裂纹”到中间介质荧光磁粉形成的“磁痕”,再到数字图像中的“磁痕图像”,机器识别裂纹时主要关注裂纹在图像中的长度、占空比、灰度值和对比度。

2 磁悬液品质对磁痕图像质量的影响

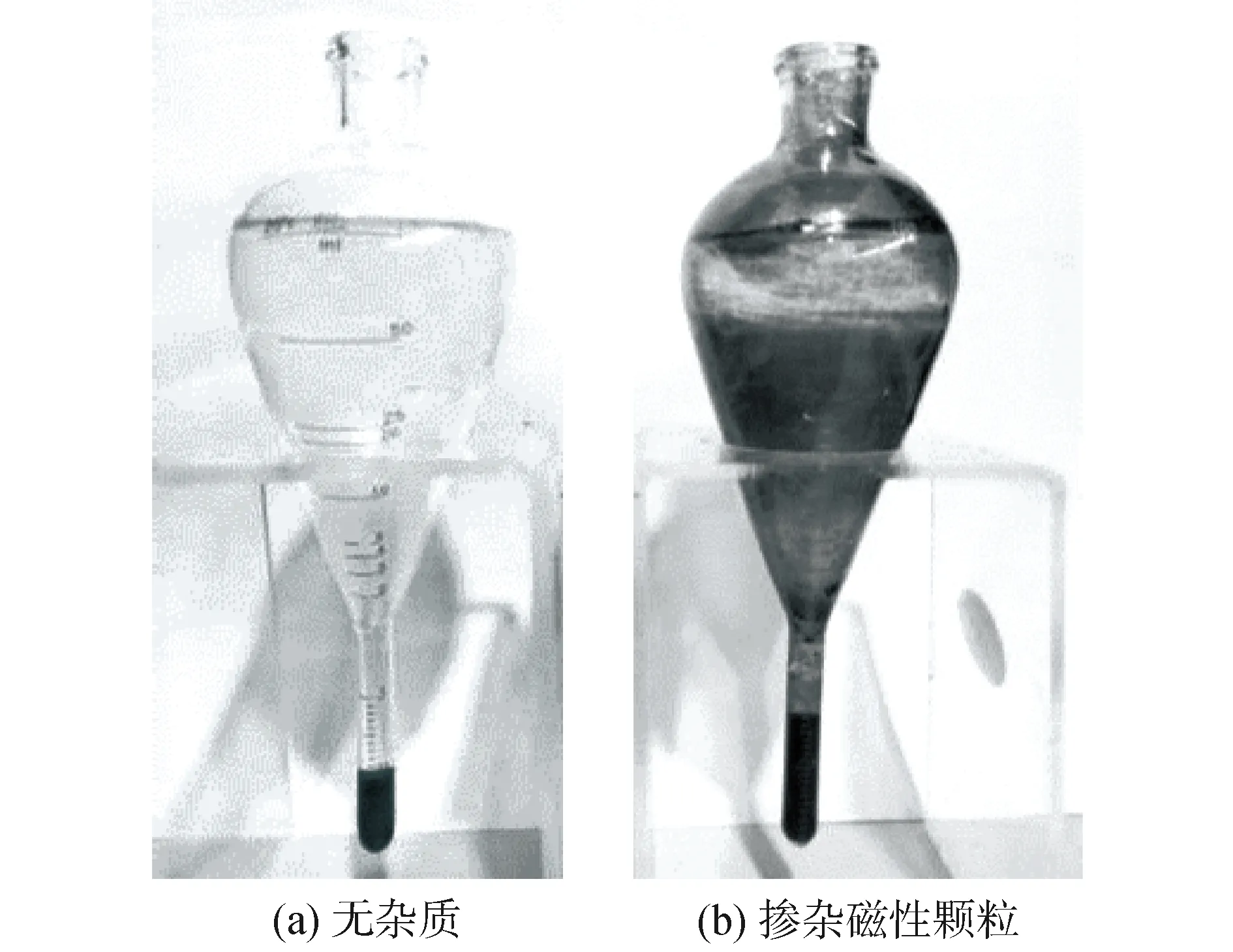

理想情况或严格实验室环境下,磁悬液不含有杂质。然而,实际运行环境中,受到工件表面残留物、外部空气对流等多种因素影响,磁悬液会掺入非荧光杂质。其中,非金属粉末杂质因为没有磁性对磁痕形成影响较小,而铁磁性金属粉末杂质对磁痕形成有直接的影响,且由于行业差异,杂质浓度波动范围较大,从航空业到冶金铸造业,杂质浓度的变化范围为1~40 mL/L。故本文主要针对非荧光铁磁性金属粉末颗粒的掺入展开研究。针对上述情况,本文制备无杂质及掺杂磁性颗粒2种磁悬液,磁悬液在梨形测定管沉淀0.5 h后的状况如图2所示。掺入的磁性杂质通过磁悬液喷淋循环系统搅拌后和基础荧光磁粉均匀混合在一起,不但造成磁悬液磁粉浓度测量失效,而且会造成磁悬液水性载液受到交叉污染,增加磁悬液的浊度Pzd,严重到一定程度后就会直接影响磁痕的形成以及磁痕图像质量[14-16]。

图2 沉淀0.5 h后的磁悬液Fig.2 Magnetic suspension after half an hour of precipitation

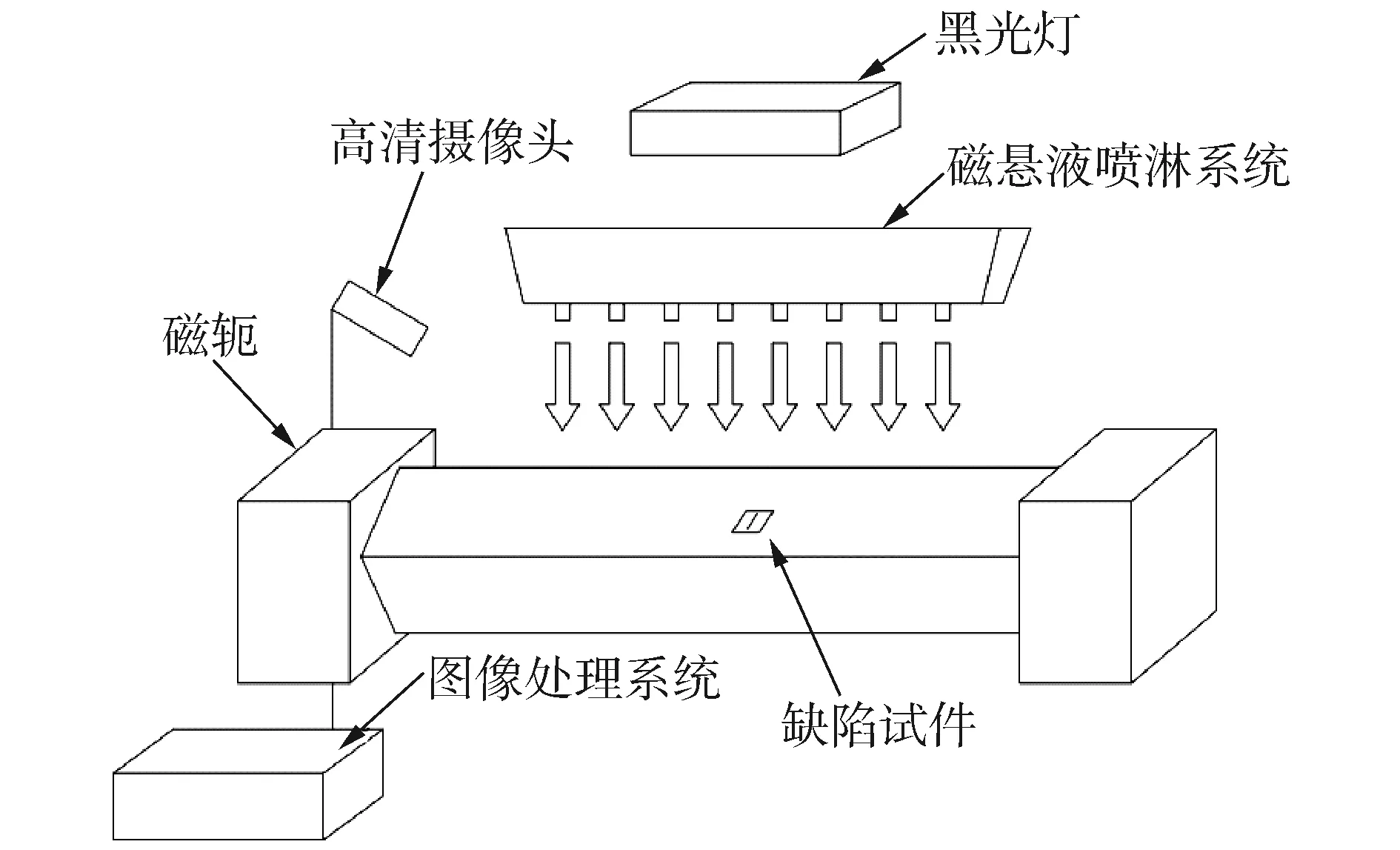

为研究非荧光铁磁性金属颗粒杂质浓度Nf对(简称杂质浓度)对拍摄图像的影响,本文搭建了如图3所示的实验平台,采用磁粉与四氧化三铁粉混合,进行磁悬液品质影响实验。

图3 磁粉探伤实验平台Fig.3 Experiment platform of magnetic particle inspection

采用单一变量法分别配置不同磁粉浓度情况下,对应的多组杂质浓度的磁悬液。结合实际应用中的人工探伤经验,磁悬液无掺杂情况下的磁粉浓度为基础磁粉浓度Nref,且最佳的基础磁粉浓度范围为3~4 mL/L。因此为了更全面的研究杂质浓度的影响,本文实验中配置的磁粉浓度范围为2~5 mL/L,杂质浓度选取范围比经验值更大,为0.5~50 mL/L。

通过电荷耦合器件(charge-coupled device,CCD)摄像系统拍摄标准试片上裂纹的照片,光照条件为紫外线强度4 000 μW/cm2,环境白光不大于2 Lux,计算每幅图像中的特征参量,进行定量分析。摄像系统CCD的感光度(ISO)设置为100、光圈为F∶1.5、曝光时间为1/15 s。

2.1 杂质浓度对缺陷磁痕图像的影响

基于图3的磁粉探伤实验平台,首先研究基础磁粉浓度为4 mL/L时,杂质浓度范围在0.5~50 mL/L变化时,磁粉探伤标准试片上的缺陷磁痕图像变化情况。采用Matlab对各实验条件下得到的缺陷磁痕图像进行灰度化处理并提取图像对应的特征参量,各评价参量的实验值总结如表1所示。本文纹长Lc为裂纹的像素长度;纹长占空比Rlc为裂纹像素长度与裂纹物理总长之比;磁痕亮度的绝对值为磁痕灰度Gc;磁痕对比度Rgc为磁痕亮度的相对值。纹长、纹长占空比随磁悬液掺杂浓度的变化曲线如图4(a)所示,磁痕灰度值、磁痕对比度随掺杂浓度的变化曲线如图4(b)所示。

表1 不同杂质浓度下的磁痕图像参数Table 1 The image evaluation parameters of magnetic marks at different Nf

以上实验结果表明,随着杂质浓度的增加,缺陷磁痕图像的纹长、纹长占空比、磁痕灰度、磁痕对比度均单向递减,具体为:杂质浓度Nf≤1 mL/L时,磁痕图像的特征参数变化缓慢;杂质浓度在1~15 mL/L时,各图像的特征参数呈现出快速衰减的趋势;当杂质浓度高于15 mL/L时,各特征参数变化趋势趋于平缓,且缺陷磁痕图像质量变差、无法有效识别。

2.2 不同基础磁粉浓度下杂质浓度的影响规律验证

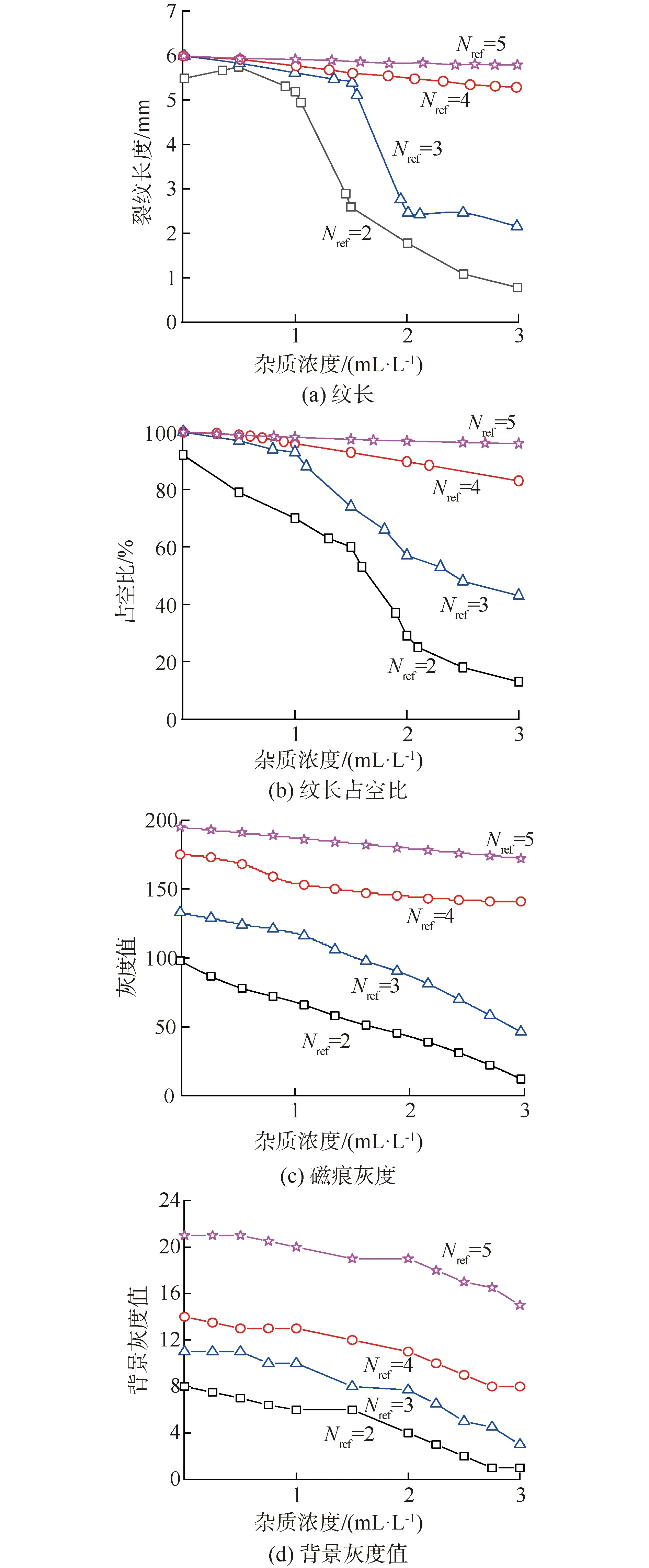

为进一步验证不同基础磁粉浓度情况下,上述掺杂浓度对磁痕图像各特征参量的影响规律,增加了基础磁粉浓度分别为2、3、4及5 mL/L这4种情况下,杂质浓度Nf在0.5~3 mL/L改变时的荧光磁粉探伤实验。如同表1,经图像处理得到不同基础磁粉浓度和杂质浓度下的缺陷磁痕图像特征参数,并将这些特征参数分别汇总得到图5所示的关系曲线。

图5 图像特征参数与基础磁粉浓度和杂质浓度的关系曲线Fig.5 Relationship of image evaluation parameters and Nf at different Nref

由于受图像拾取和白光等环境因素的干扰,图5中部分特征参量值有一定的误差,导致曲线出现拐点,需要在未来的研究中优化图像识别技术及抗环境干扰能力。但从各特征参数的整体变化曲线仍可发现,在不同的基础磁粉浓度下,杂质浓度对磁痕图像评价参量的影响规律是一致的:当杂质浓度Nf增加时,图像的裂纹长度Lc,占空比Gc,磁痕灰度值Rlc,背景灰度值Rlb以及对比度Rgc各项特征参量整体呈现下降趋势,裂纹磁痕图像的质量下降,裂纹的识别能力下降。尤其值得注意的是,当基础磁粉浓度Nref为2 mL/L和3 mL/L时,磁痕图像各项特征参数值随杂质浓度的增加较快下降,磁痕图像质量较快变差。相同杂质浓度情况下,基础磁粉浓度越大,磁痕图像抗杂质的能力越强。由上可知,基础磁粉浓度和杂质浓度的增加会引起磁痕图像质量不同的变化趋势,但当磁粉浓度为5 mL/L时,随着磁悬液中杂质浓度的增加,磁痕图像各特征参数变化非常缓慢,为磁悬液掺杂情况下的最优荧光磁粉浓度。

3 掺杂磁悬液的磁粉浓度补偿关系

实际探伤过程中,磁悬液采取在线循环使用的方式,磁悬液中磁粉浓度会随着工件移动带走磁粉或者带入粉尘、金属屑等杂质,进而使原有设定的磁粉浓度和杂质浓度发生改变。现常用的磁粉探伤设备没有实时检测磁悬液中磁粉浓度及杂质浓度的变化,只能根据检测人员主观判断或者定期更换磁悬液来调整浓度[17-18]。为了保证磁粉探伤结果的稳定性,将磁悬液中杂质对检测结果的影响降到最小,即将磁痕图像的对比度和裂纹长度补偿到无杂质时的状态,还需要研究掺杂磁悬液情况下的磁粉浓度如何补偿。因此全面自动化的磁粉探伤中,为了确保最优的探伤参数,必须实时监测磁粉浓度及其它杂质粒子浓度,结合磁粉和杂质浓度的变化,通过补偿磁粉浓度实现自动控制,保证磁悬液在最优磁粉浓度状态,提高磁粉探伤结果的可靠性。

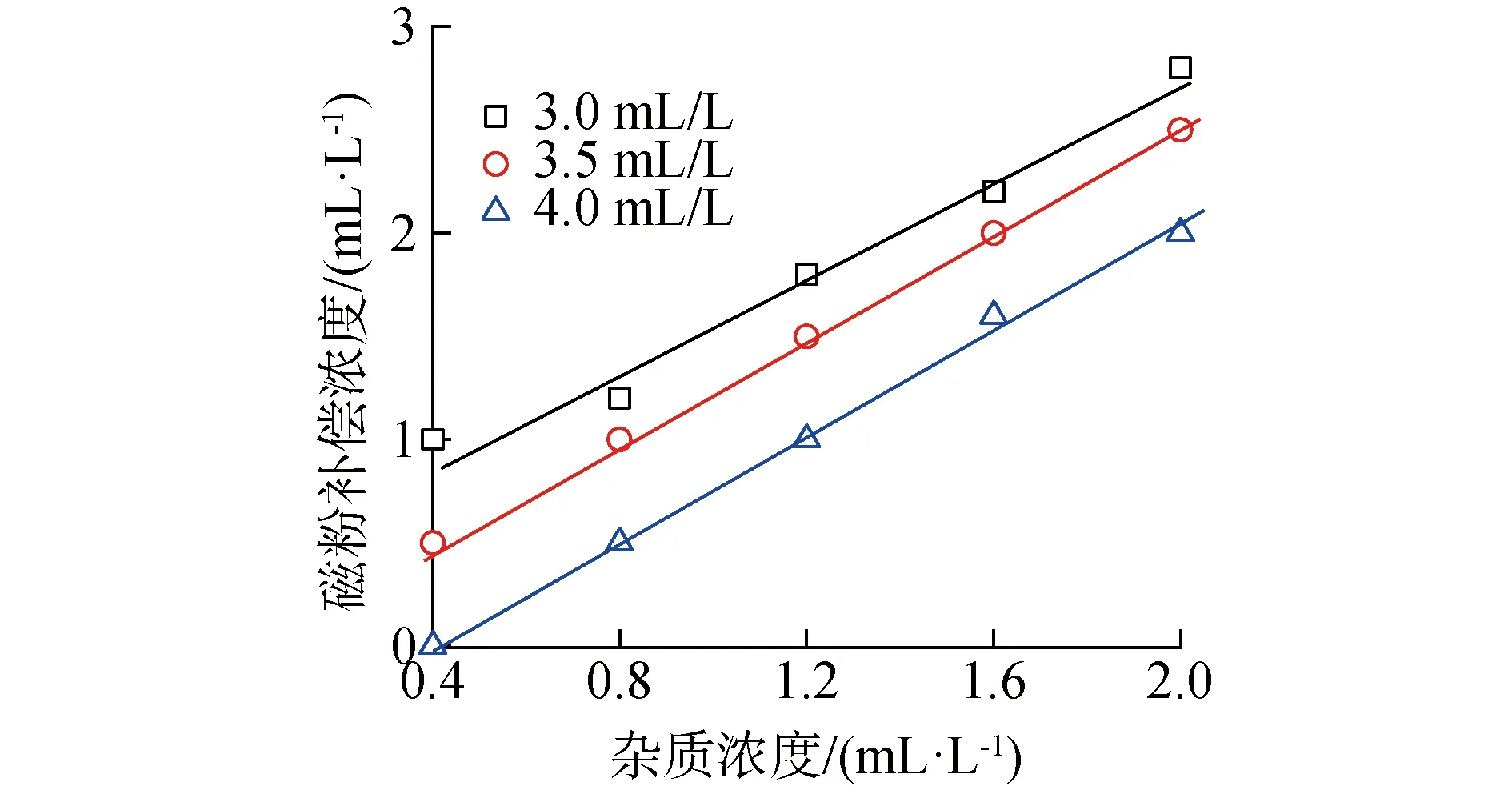

不含杂质时,裂纹磁痕图像质量只与磁粉浓度有关,当荧光磁粉浓度在3~4 mL/L的时候,磁痕图像最佳,工业应用中初始磁悬液的磁粉浓度也按照这个经验值配置,本文将此浓度下的磁痕图像质量作为磁悬液掺杂情况下的磁粉浓度补偿参考基准。实际磁粉探伤中,被测零件一般会经过前处理工序,磁悬液在线循环使用中,杂质浓度不大于2 mL/L(高于此值时,需要直接更换整个磁悬液)。为此,仅实验基础浓度Nref在3~4 mL/L、杂质浓度Nf在0~2 mL/L的情况,以浓度补偿后磁痕图像的裂纹长度、对比度与无杂质时的偏差值在±5%以内为补偿标准,最终得到在不同基础磁粉浓度下,引入了不同的杂质浓度以后,需要补偿的磁粉浓度,寻找最优的补偿磁粉浓度值。实验数据统计分析后,汇总得到掺杂磁悬液的磁粉浓度补偿曲线,如图6所示。

图6 掺杂磁悬液的磁粉浓度补偿曲线Fig.6 Magnetic powder concentration compensation curves of doped magnetic suspension

由以上磁粉浓度补偿曲线可以看出,在不同的基础磁粉浓度下,掺杂磁悬液的磁粉浓度补偿量与杂质浓度呈近似线性关系。由于实际检测中,磁悬液品质是在随机变化的,对以上结果进一步拟合得到了磁粉浓度补偿量Ncom与基础磁粉浓度Nref和杂质浓度Nf之间的关系:

Ncom=(0.1Nref+0.7)Nf-0.8Nref+3.3

(1)

结合掺杂磁悬液的磁粉浓度补偿关系式,可以更好的实现自动化磁粉探伤中磁悬液品质的补偿控制,保证缺陷磁痕图像的质量及稳定性。

4 磁悬液品质测量与控制装置

为实现磁粉浓度的自动检测与补偿,首先需要对磁悬液中的各颗粒浓度进行测量。现行磁粉探伤中,采用如图2所示的梨形测定管人工、定时测量磁悬液的状态。磁悬液状态只会发生以下变化[19]:1)随检测零件数量的增加而磁粉浓度持续减少;2)长久使用后细菌繁殖并产生异味,浊度增大;3)带入了金属颗粒;4)带入了非金属颗粒。其中,铁磁性金属颗粒对磁痕显影有直接影响,而其他粉尘浓度决定更换磁悬液的时间。为实现磁悬液品质自动补偿技术,需要实时监测磁悬液的各类颗粒的浓度变化,进而得到杂质浓度的变化,并由所得到的不同杂质浓度下的磁粉浓度补偿关系式对磁悬液品质进行补偿。

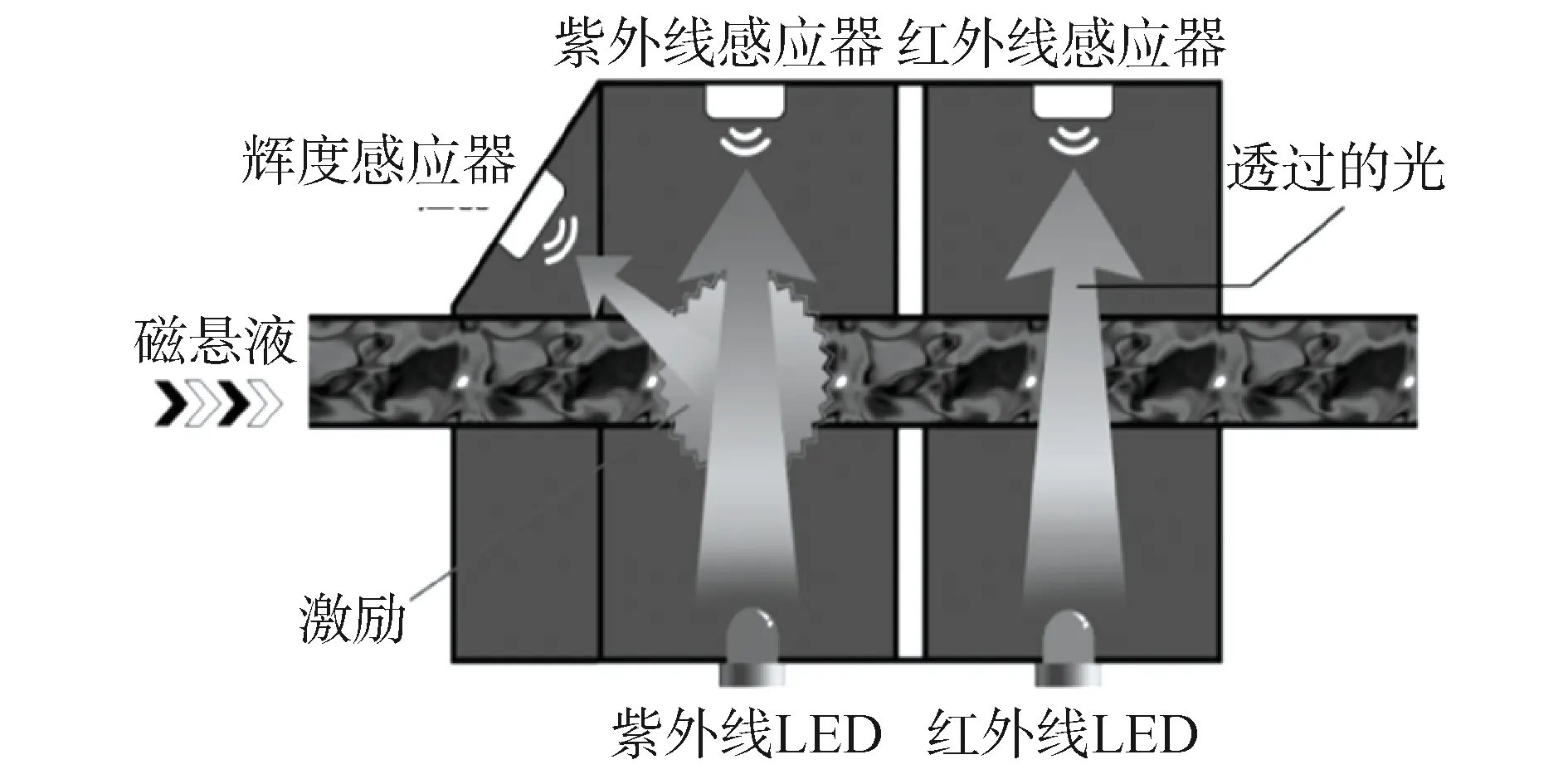

一般,磁悬液中的金属颗粒总浓度Nmm可以通过沉淀法获取。因此,提出一种基于电磁加速沉淀的点式激光器测量总浓度Nmm的方法:即采用精密液体蠕动泵,每次将100 mL的磁悬液取入特制底部开口的梨形测定瓶,在半波直流扰动电磁场的作用下,铁磁性金属颗粒以脉动方式迅速沉淀至瓶底,进而通过可升降的点式激光器测量金属颗粒堆积高度,计算出Nmm值。另外,本文采用基于多光谱的磁悬液中多种颗粒浓度监测方法,通过紫外线传感器获得荧光磁粉浓度Nr,通过红外传感器获得金属颗粒浓度Nmm与非金属颗粒浓度Nnf的总和Na,工作原理如图7所示。

图7 基于多光谱的磁悬液中多种颗粒浓度监测方法Fig.7 Magnetic particle concentration monitoring method based on a multi-spectrum approach

荧光磁粉浓度Nr及磁悬液浊度Pzd及非金属颗粒浓度Nnf为:

Nr=αLUV

(2)

Pzd=βNmm+δNnf

(3)

Nnf=Na-Nmm

(4)

式中:LUV为紫外线激励下的辉度值;α为转换系数;β为红外传感器对金属颗粒的感应系数;δ为红外传感器对非金属颗粒的感应系数,通过实验标定,可以获得光谱传感器的上述感应系数值。

杂质浓度Nf为:

Nf=Nmm-Nr

(5)

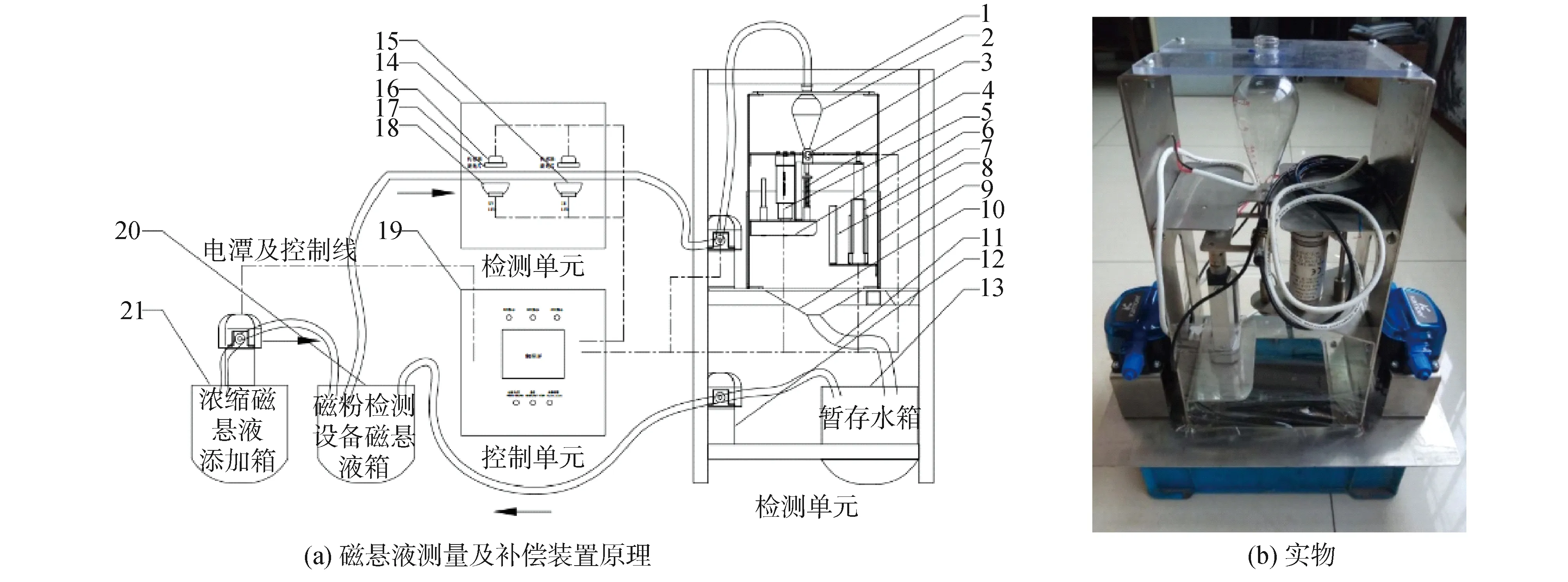

通过以上方法实现了磁悬液磁粉浓度和掺杂浓度的实时测量,进一步的,为实现磁悬液品质的自动补偿,将浓度测量装置与磁粉供给的磁悬液箱串联为一个回路,构成磁悬液状态测控装置,如图8(a)所示。蠕动泵从磁悬液箱将100 mL的磁悬液泵到检测装置,磁悬液在传输管路里依次通过辉度感应器及红外线感应器,获得荧光磁粉浓度Nr及磁悬液浊度Pzd;接着100 mL的磁悬液进入订制梨形测定瓶,在磁化线圈作用下,磁粉快速沉淀,通过点式激光器获取金属颗粒总浓度Nmm。1个测量周期完成后,梨形测定瓶将磁悬液排空并回流至磁粉探伤装置的磁悬液箱。

注:1.梨形瓶固定板,2.梨形瓶,3.激光式液位开关,4.弹簧,5.放液电缸,6.放液电缸导向板,7.液位开关升降电缸,8.液位开关升降电缸固定板,9.框架立板,10.接液漏斗,11.水管,12.水泵,13.暂存水箱,14.检测开关固定板,15.红外LED,16.红外线感光器,17.滤光片,18.紫外线LED,19.控制装置,20.磁悬液箱,21.浓缩磁悬液添加箱。图8 磁悬液测量及补偿装置Fig.8 Magnetic suspension measurement and compensation system

根据本文得到的掺杂磁悬液与磁粉浓度补偿量之间的定量关系,自动化补偿磁粉浓度,实现磁悬液浓度的稳恒控制,实物装置如图8(b)。

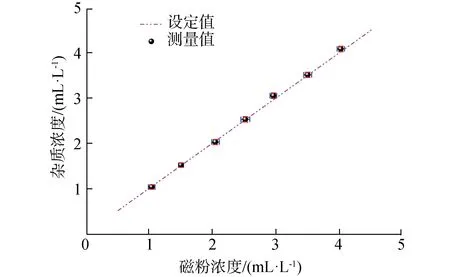

对上述装置的测量和控制精度进行测试。基础磁粉浓度Nref在1~4 mL/L变化,非荧光铁磁性金属颗粒杂质浓度Nf在0~4 mL/L变化,在测量和控制装置下,补偿后的实验数据如图9所示,在多种状态下,设置浓度与测量浓度间的相对误差在6%以内,满足了磁痕图像质量控制要求。

图9 磁悬液颗粒浓度监测装置测试数据Fig.9 Summary of experimental data obtained by the self-designed magnetic suspension particle concentration monitoring system

5 结论

1)在不同的磁悬液基础磁粉浓度下,裂纹磁痕图像质量均会随着杂质浓度增加而单调下降,当基础磁粉浓度在2~3 mL/L时尤为敏感,且磁悬液掺杂情况下最优荧光磁粉浓度为5 mL/L。

2)基础磁粉浓度一定时,磁粉浓度补偿量与杂质浓度呈近似线性关系,并通过曲线拟合得到了磁粉浓度补偿量与基础磁粉浓度和杂质浓度的补偿关系式。

3)自主设计开发出一套掺杂磁悬液磁粉浓度的实时测量与补偿控制装置,磁粉浓度变动可控制在设定值的6%以内,解决了磁痕图像的量化评定与磁悬液品质不稳定的问题,有助于推动磁粉探伤的全面自动化发展。