生物工业离心分离设备选用原则与设备选型及新发展

齐齐哈尔大学食品与生物工程学院(齐齐哈尔 161006)

在生物加工业中,目的产物的分离方法常用的有机械分离和传质分离两大类。实现离心分离操作的机械称为离心机或离心分离设备,它是通过高速回转部件产生的离心力实现悬浮液、乳浊液的分离和固相浓缩,液相澄清的分离机械。因多数分离物系中溶质间性质差别较小,即分离因子较小,单级分离效率很低,故多采用多级分离技术,使用2种或2种以上分离原理及技术共同作用,促进分离效率的提高[1-2]。

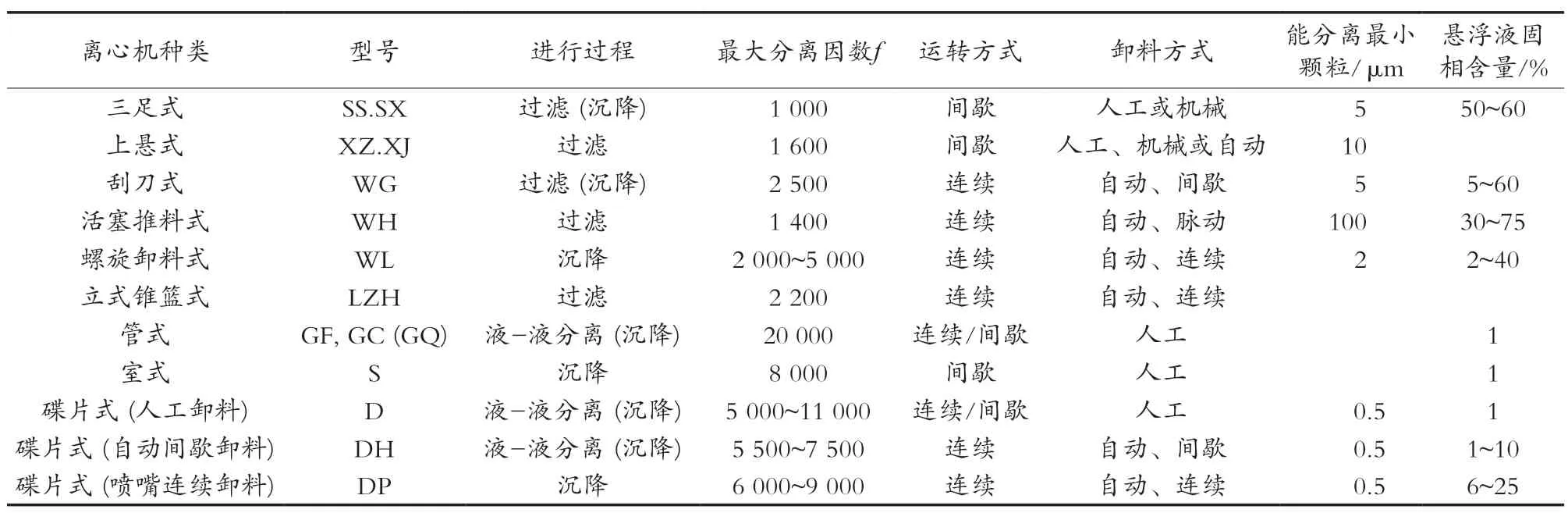

离心机的种类很多,分类方法也很多,如按离心分离因数可分为:普通分离机,分离因数f>3 500;中速分离机,分离因数3 500<f<50 000;高速分离机,分离因数f>50 000。按操作性质可分为过滤式分离机和沉降式分离机;按结构可分为上悬式、三足式、管式和碟片式离心机。按分离过程进行方式可分为连续式和间歇式。各类离心分离机的性能见表1。

表1 各类离心分离机的性能

1 离心分离设备的选用原则

选择离心机类型一般遵循以下原则,主要从两大方面考虑:一是要了解被分离物料的理化性质;二是要了解各类离心机的特征。

1) 明确被分离物料的性质,是悬浮液还是浮浊液。是悬浮液,可采用过滤式或沉降式离心机;如乳浊液,可选离心分离因数高的管式离心机(或碟片机)。

2) 悬浮液中固相颗粒密度大于液相时,可采用沉降式;反之,固相颗粒的密度小于或等于液相时,只能采用过滤式离心机。

3) 颗粒直径在19 μm以下时,则采用普通沉降式离心机;如颗粒在100 μm以上时,两者均可采用。

4) 如滤饼具有可压缩性时,多采用沉降式;如悬浮液固相含量大于1%时,采用间歇式操作不太合适,因为频繁开停机对离心机有损害,而采用连续式离心。

5) 分离量大的场合不适合选用管式离心机,螺旋式离心机适用于密度差大,固体含量高的场合。

2 离心分离设备的选用

生物加工过程中越来越多地使用离心机,如酒液澄清、菌体分离等。选择生物加工中常用的几种离心机予以介绍。

2.1 离心过滤设备类型与选用

常用离心过滤设备有三足式离心机、上悬式、刮刀卸料式、活塞卸料式、离心卸料式等。

离心过滤离心机的种类及其运转方式、滤饼形式、卸料方式等见表2。

表2 各种离心过滤离心机参数

2.1.1 三足式离心机选用

三足式过滤离心机是最早出现的一种过滤式离心机,如今仍被广泛应用于生物工业,由于各种新技术的相继应用,三足式过滤离心机得到迅速发展,出现许多新型的自动操作的三足式过滤离心机,整个操作在完全自动的周期性循环过程下进行。三足式离心机的转鼓有过滤和沉降2种类型,国产三足式离心机主要技术参数范围为内径300~1 500 mm,高度165~500 mm,转速600~2 800 r/min,容积8~400 L。根据卸料部位、方式及控制方法可分为SS型、SD型、SGF型,SX、SC、SG等多种型式[3]。三足式过滤离心机被广泛用于轻工、制药和微生物化工等部门,用作分离悬浮液的分离操作。表3列出部分三足式离心机的技术参数。

表3 三足式离心机的技术参数

2.1.2 卧式刮刀卸料式离心机选用

卧式刮刀卸料离心机的转鼓是水平安装的,转鼓的一侧与传动轴连接,另一侧为中空,装有卸料斗、刮刀、耙齿等。转鼓置于外壳中,下部为滤液出口,外壳的前盖上装有刮刀的进刀机构及耙齿,进料管(兼作洗涤管)也由此端伸入,进料和洗涤用电磁阀或气动阀控制。刮刀装在刀架上,油缸内的活塞通过活塞杆与刀架相连接,作用在活塞上的油压使刀架沿2根导向柱上下移动,卸料时提升刮刀就可将滤饼从转鼓内沿卸料斗排出。卧式刮刀卸料离心机的转鼓直径240~2 500 mm;离心分离因数250~3 000;转数450~3 500 r/min。这种离心机既可作为过滤用,也可作为沉降用,操作方便。

2.2 碟片式离心机类型与选用

碟片式离心机是应用最广泛的分离机械之一,也是生物工业中用量最多的离心分离机械。

碟片式离心机其内部结构特点是转鼓内装有锥形碟片,碟片数50~180片,锥角60°~120°,碟片一般用0.8 mm不锈钢制成,碟片间的间隙0.5~1.5 mm,由于数量众多的碟片及很小的碟片间距,增大沉淀面积,缩短沉降距离,因而碟片式离心机具有较高分离效率。

碟片式离心机按排渣方式的不同,可分为人工排渣、喷嘴排渣和自动排渣等形式,这种分类能更好反映出各种碟片式离心机的结构特征,见表4。

表4 碟式分离机的基本技术参数

2.2.1 人工排渣碟片式离心机选用

人工排渣碟片式离心机是指在每批分离澄清完成之后,或沉渣积存至一定质量之后,停机并用人工清除鼓内沉渣的一种离心机。转鼓由圆柱形筒体、锥形顶盖及锁紧环组成,转鼓中间有底部为喇叭口的中心管料液分配器,中心管及喇叭口常有纵向筋条,使液体与转鼓有相同的角速度。中心管料液分配器圆柱部分套有锥形碟片,在碟片束上有分隔碟片,其颈部有向心泵。现代的这种离心机,转鼓内多可容纳沉渣60~80 kg,如果被澄清的悬浮液内悬浮物浓度较高,则运转很短时间就要停机清除沉渣,这显然是不经济的[4]。因此,这种机器适用于悬浮固体浓度较低的场合(<5%),固体颗粒的直径大于0.5 μm,小于500 μm的液-固系悬浮液,这种离心机在发酵工业中应用有较久的历史,广泛用于啤酒、葡萄酒、麦芽汁的澄清。

特点:结构简单,价格便宜,沉渣密实,可用于澄清作业。缺点:间歇操作,劳动强度大。

2.2.2 喷嘴排渣碟片式离心机选用

这种机器的特点是在运转的同时,悬浮固体物以被增浓的浆体状态,从转鼓周围均匀分布的喷嘴中连续排出。在酵母厂中用于酵母培养液的增浓有很久历史,又称酵母离心机。转鼓底都有沿圆周分布的浓缩液出口通道数量2~24个,每条的出口端旋上一只喷嘴,喷嘴口径0.5~3.2 mm。由于排渣含液量较高,因此多用料液的浓缩,适用于颗粒直径0.1~100 μm,进料液固体含量<25%的悬浮液。浓缩液流量也相应加大,但其中固体物浓度低。一般可使面包酵母培养液的酵母增浓5~7倍,以绝干酵母计的浓度为60~80 g/L。

特点:生产连续,产量大;产品为浓缩液。缺点:喷嘴易磨损,需经常更换,操作要保持平衡,防止喷嘴堵塞。

2.2.3 自动排渣碟片式离心机选用

自动排渣碟片式离心机被广泛用于生物加工业发酵液菌体分离,也应用于酒类、果汁、麦芽汁的澄清。在化工、医药、食品等工业都有应用。

待澄清的液体如麦芽汁从中央进液管进入鼓芯快速回转的转鼓底部,折而向上从碟片芯的周围平行进入各碟片间隙,在惯性离心力的作用下,重度不同的麦芽汁与凝固物分离。转鼓在正常运转中,根据定时器的操纵,定期自动把底向下开启一定距离,在转鼓的最大直径处打开一条狭窄的环隙,沉渣达到一定数量时,停止进料,同时换入洗涤水,沉渣与洗涤水一起在惯性离心力作用下,从此抛出并从周围的汇集管里排出机外,各处又复位,整个过程只有几秒钟,上述过程均由程序机构次序控制[5]。该离心机的进料和分离液的排出是连续的,浓度过高会使环隙启闭过于频繁。分离因数5 000~15 000,它适用于悬浮固体物直径大于0.5 μm、小于500 μm的情况,能分离最小颗粒0.5 μm,最大生产能力可达60 m3/h[6-7]。

2.3 管式离心机选用

管式分离机是高分离因数的离心机,分离因数可达15 000~65 000。管式分离机有澄清型和分离型2种,结构上有密闭式和开式2种结构。

特点:适用于含固量低于1%,固相粒度小于5 μm,黏度较大的悬浮液澄清,或用于轻液与重液相密度差小、分散性很高的乳浊液及液-液-固三相混合物的分离;结构上简单,体积小,运转可靠,操作维修方便。缺点:单机转筒容量有限,处理量偏小[8-9]。

管式分离机可分为2类:一种是GF型,主要处理乳浊液,液-液分离;另一种是GQ型,用于处理悬浮液,液-固分离。液-液分离是连续性,液-固分离是间歇性,沉渣需人工清除。管式离心机型号由两部分组成:一部分类型代号;另一部分是转鼓内径。如GQ 150,其中150即转鼓直径150 mm。表5是部分管式离心机的技术规格。

表5 部分管式离心机的技术规格

图1 高速刮刀卸料离心分离机

图2 高速活塞排料离心分离机

2.4 其他类型离心机选用

生物工业中用的其他类型的分离机,有多室式离心机、螺旋卸料离心机等,螺旋卸料离心机可分为卧式螺旋卸料离心机、立式螺旋卸料离心机和卧式螺旋卸料沉降/过滤复合离心机等机型[10]。其中,卧式螺旋卸料离心机应用最为广泛,该机的转动部分是由转鼓和螺旋2个部件组成,转鼓两端水平支撑在轴承上,螺旋两端用2个止推轴承装在转鼓内,螺旋与转鼓内壁间有微量间隙。转鼓一端装有三角皮带轮,由电动机带动,螺旋与转鼓间用一差动变速器使二者维持约1%的转差。料液由中心管加入,进料位置约在螺旋的中部,在离心力作用下固形物被沉降在转鼓壁上,液体由左侧溢流孔排出,固体则由螺旋从大端推向小端,同时被甩干,落入外壳排渣口排出。

为满足生物技术和制药工业等领域分离的特殊需求,离心分离设备制造厂相继开发一系列特殊专用机型,包括食品医药行业洁净度要求的GMP离心机、细黏物料分离需要的双锥筒螺旋离心机和SPT螺旋板分离机、生物制药的高速刮刀卸料离心分离机(见图1)和APD高速活塞排料离心分离机(见图2)等[11]。

3 结语与展望

国内生物技术领域离心分离设备与国外尚有差距,为尽快缩小与国外的差距,在技术上应瞄准世界先进水平,少走弯路,经过消化吸收与创新,创造具有中国特色的高新技术产品。离心分离设备的技术发展趋势是高效、节能、专用化、大型化,对发展方向进行展望。

1) 向多功能节能方向发展。随着医药生物工程发展,为节能和防止贵重制品的污染,需求集反应、过滤、分离、干燥功能和节能减排为一体的设备。

2) 向全自动化智能方向发展。为提高生产率和适应特殊场合,需求全自动化连续作业的设备,向电脑控制、机器人操作方面发展,随着自动控制和传感技术发展,许多先进的自动控制手段已被引入离心机中,并对离心机运行过程中的各项参数,如温度、流量、速度、振幅和噪音等进行全方位的测量,如无人操作碟型分离机等。

3) 向机型专用化、多样化方向发展。为对高压缩性、高分散性、高黏性、高精度的难分离物料、微粒子进行有效的分离和复杂物系提纯,需研制新型专用设备,包括专用新技术的应用,即专用化、多样化机型。