双效蒸发系统深度节能工艺的探索

(浙江省天正设计工程有限公司,浙江 杭州 310030)

多效蒸发工艺是工业含盐废水零排放处理的常见工艺[1-2]。在多效蒸发工艺中,仅第一效使用新鲜蒸汽,后一效使用前一效的二次蒸汽作为加热介质,整个流程中,前一效的操作压力和溶液沸点都比后一效高,可提高新鲜蒸汽的利用率,降低新鲜蒸汽消耗量[3]。

然而,多效蒸发末效产生的二次蒸汽通常用循环冷却水直接冷凝,由于蒸汽有较高的冷凝潜热,该潜热被转移至循环冷却水中便造成了能量的浪费。鉴于此,将末效二次蒸汽回用到蒸发系统,可以达到进一步节能的目的。但与此同时,末效二次蒸汽品位低,直接利用到蒸发系统的难度较大。目前,针对多效蒸发系统的深度节能工艺尚未见到报道。本研究旨在基于北方某企业的双效蒸发系统进行深度节能优化探索,具体为将末效二次蒸汽用于加热空气及废水,加热后的空气和废水进行充分接触,水分自发从废水进入空气中使空气增湿,从而使废水得到一定程度的预浓缩。预浓缩废水再进入双效蒸发系统,使系统的蒸汽消耗减少,达到节能的目的。

1 深度节能工艺原理

多效蒸发工艺的第一效使用新鲜蒸汽作为热源,加热废水使其沸腾产生二次蒸汽,一效的二次蒸汽作为热源进入二效,继续加热废水使其沸腾,二效的二次蒸汽作为热源再进入三效,依次往后逐效加热废水直到结晶。由此可见,蒸汽的用量是影响多效蒸发工艺的关键因素,而废水中的水分含量则直接关系着蒸汽的用量。如果能在蒸发前对废水进行一定程度的预浓缩,降低废水中水分含量,则可进一步减少多效蒸发系统新鲜蒸汽的用量,达到深度节能的目的。

空气吹脱是废水预浓缩的一种常用方法,其原理是利用湿度不饱和的空气与水充分接触,空气的实际湿度与饱和湿度之间存在差异,因该湿度差异产生的传质推动力,可有效促使水分蒸发进入空气中,从而使空气增湿、废水预浓缩。

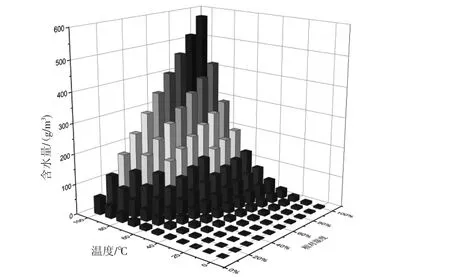

图1 为在一定温度、相对湿度下空气的含水量。可以看出,当湿度一定时,温度越高,空气的含水量越大,且含水量与温度之间呈现出指数增长的趋势。换言之,温度越高,空气的含水能力越强,容纳的水分越多。

因此,利用加热后的空气和废水发生接触传质,废水中的一部分水分自发进入空气中而得到一定程度的预浓缩,与此同时,多效蒸发系统中的新鲜蒸汽用量相应减少,可有效节省能耗。

图1 一定温度、相对湿度下空气的含水量

2 深度节能工艺介绍

2.1 深度节能工艺要点

该企业的双效蒸发系统对20% Na2SO4废水进行蒸发浓缩。具体的节能要点有:

(1)在一效加热器前增加一台废水预热器,用末效产生的二次蒸汽作为加热热源,对浓缩废水预热,以提高废水的温度,降低水分蒸发的阻力。

(2)增加一台离心风机和一台空气预热器,干燥的空气经过离心风机送入空气预热器中,用末效的二次蒸汽作为加热热源,加热后的空气相对湿度进一步降低,水分的容纳能力增强。

(3)增加一台废水预浓缩器,经过加热的废水和空气进入该预浓缩器中进行气液接触强化传质,废水水分快速蒸发到空气中,空气增湿到接近饱和湿度,实现废水预浓缩的目的。

2.2 深度节能工艺流程

如图2 所示,废水和空气分别在废水预热器和空气预热器中被双效蒸发系统的末效二次蒸汽预热,预热后的废水和空气进入废水预浓缩器发生强化接触,使废水得到一定程度的预浓缩。预浓缩废水再进入预浓废水预热器中加热,回收部分末效二次蒸汽的潜热,后进入双效蒸发系统蒸发结晶。末效剩余的二次蒸汽在原蒸汽冷凝器中冷凝。经过增湿的空气进入废气总管,系统冷凝水送至锅炉。

图2 双效蒸发深度节能工艺流程图

3 深度节能工艺计算

3.1 计算基准

(1)气候条件

年平均气温:25 ℃,空气相对湿度:40%。

(2)废水条件

高盐废水:20% Na2SO4废水,废水量:4 t/h。

(3)工艺条件

年运行时间:330 d,每天运行时长:24 h;新鲜蒸汽压力:250 kPa,新鲜蒸汽用量:1824 kg/h;一效分离器温度:105 ℃,一效分离器压力:110 kPa;二效分离器温度:71 ℃,二效分离器压力:30 kPa;二效二次蒸汽产生量:1600 kg/h。

3.2 工艺节能计算

双效蒸发末效二次蒸汽用于加热废水预热器、空气预热器和预浓废水预热器。二次蒸汽压力为30 kPa,温度为69.12 ℃。废水和空气加热后在废水预浓缩器中接触传质,使废水得到一定程度的预浓缩。

3.2.1 废水预热器换热计算

20%Na2SO4废水的温度为25 ℃,水量为4 t/h。采用管壳式换热器换热,经过热量衡算可得,废水出口温度为59 ℃,换热负荷为130.17 kW,二次蒸汽消耗量为200.62 kg/h。

3.2.2 空气预热器换热计算

空气温度为25 ℃,相对湿度为40%,空气量为10000 m3/h。采用管壳式换热器换热,经过热量衡算可得,空气出口温度为59 ℃,换热负荷为114.50 kW,二次蒸汽消耗量为176.47 kg/h。

3.2.3 废水预浓缩器提浓计算

空气和废水经过加热后在废水预浓缩器中充分接触,强化传热和传质过程。此过程遵循热量守恒和质量守恒,水分蒸发吸收的热量应等于空气和废水降温释放的热量。经过计算得知,水分蒸发量为274.58 kg/h,空气和废水接触后温度降低到33.38 ℃。废水预浓缩后,浓度变为:

3.2.4 预浓废水预热器换热计算

预浓缩后的废水温度降低到33.38 ℃,在进入双效蒸发系统前可再次被二效二次蒸汽加热。同样采用管壳式换热器换热,经过热量衡算得知,废水出口温度为59 ℃,换热负荷为90.22 kW,二次蒸汽消耗量为139.05 kg/h。

3.2.5 双效蒸发系统节省蒸汽用量计算

在废水预浓缩器中,空气从废水中带走水分274.58 kg/h。

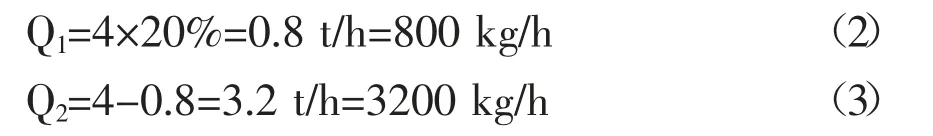

原废水中Na2SO4的含量Q1、水的含量Q2分别为:

大美新疆(柳京) .........................................................................................................................................11-56

经过预浓缩后,废水中的水分含量为:

双效蒸发系统每蒸发1 kg 水分约需要0.57 kg 蒸汽。经过预浓缩后,废水在双效蒸发系统中蒸发结晶可节省的蒸汽消耗量为:

4 设备设计选型

该深度节能工艺新增的设备包括废水预热器、空气预热器、离心风机、废水预浓缩器。蒸汽冷凝器和预浓废水预热器为系统原有设备。

4.1 废水预热器和空气预热器

废水预热器和空气预热器的操作条件和结构参数见表1。

表1 废水预热器和空气预热器的操作条件及结构设计参数

4.2 离心风机

该工艺中所需空气风量为10000 m3/h,选择的离心风机型号为4-72-6.3C,风压为1015~804 Pa,额定功率为7.5 kW,额定电压为220 V。

4.3 废水预浓缩器

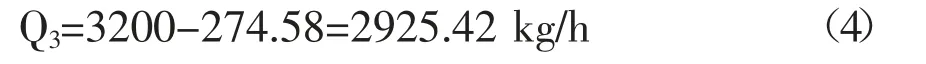

废水预浓缩器利用过程强化原理,在小尺寸的文丘里管中通入空气,空气经过收缩段时流速逐渐增大,在喉管处达到最大,形成负压。喉管处对称开有若干个小孔,空气从喉管处高速流过时可从小孔外吸入废水,空气与废水在此发生强烈撞击,在扩散段充分接触的条件下强烈混合,强化气液传质,从而使一部分水分快速进入空气中。多个小文丘里管平行布置,空气和废水均匀分布其中,在每个文丘里管的局部小空间内强化接触,使废水得到一定程度的浓缩。

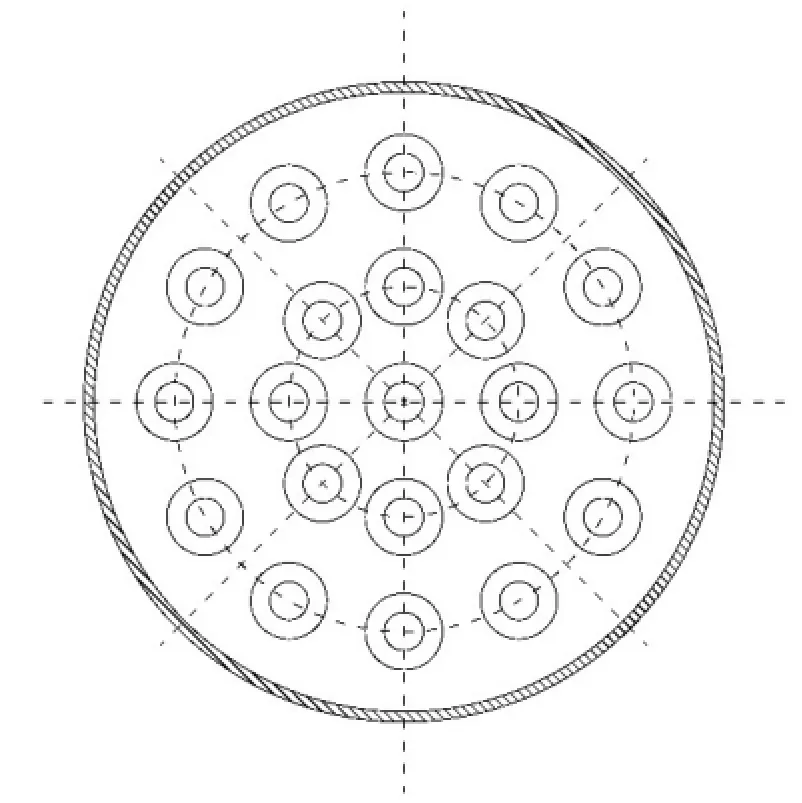

设备示意图见图3 和图4,废水预浓缩器包括顺次连通的气体进气室、气液接触室和气液分离室。气液接触室内设置有若干个水平放置的文丘里管,气体进气室通过文丘里管与气液分离室的气路相通;文丘里管的喉部外侧沿圆周方向均匀设置有若干个通气小孔;气液分离室顶部和底部分别设有气体出口和废水出口,气液接触室上连接有废水进水装置。

图3 废水预浓缩器示意图

图4 废水预浓缩器气液接触室文丘里管平面布置图

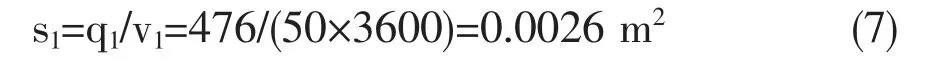

为保证喉管处产生较大的负压,喉管处流速通常设定为v1=50 m/s,则喉管截面积为:

喉管直径:

喉管直径圆整为0.06 m,即60 mm。

喉管长度:

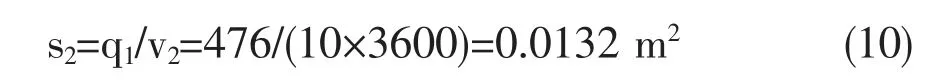

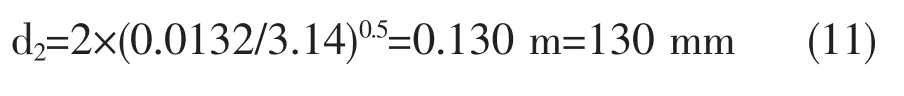

收缩管进口流速设定为v2=10 m/s,则收缩管入口截面积为:

收缩管入口直径:

收缩管收缩角为θ1=25°,则收缩管长度为:

收缩管长度圆整为160 mm。

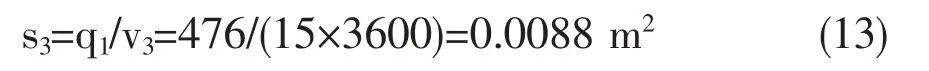

扩散管出口流速通常设定为v3=15 m/s,则扩散管出口截面积为:

扩散管出口直径:

扩散管出口直径圆整为0.11 m,即110 mm。

扩散管张开角为θ2=8°,则扩散管长度为:

扩散管长度圆整为360 mm。

文丘里管总长度:

21 个文丘里管呈中心对称布置,分别布置在三个同心圆上。各同心圆直径相差为200 mm,文丘里管最外圈与气液接触室的边缘间距为150 mm,则气液接触室的筒体直径为:

气液接触室呈一个直径为650 mm、长度为580 mm 的圆筒状。

5 经济性分析

废水预浓缩后进入双效蒸发系统中蒸发结晶,节省的新鲜蒸汽量为156.51 kg/h,原新鲜蒸汽用量为1824 kg/h,新鲜蒸汽节省比例为:

蒸汽价格为200 元/t,电价为0.9 元/kW·h。

新鲜蒸汽节省费用为:

离心风机的电费为:

每小时节省运行费用:

每年节省运行费用:

采用本方法,每年可节省约20 万元,具有较好的经济效益。

6 结论

结合双效蒸发系统及空气增湿的原理,提出了一种双效蒸发系统深度节能的工艺,对工艺进行了节能计算和设备设计选型,并对深度节能工艺的经济效益作了计算分析。该工艺操作性强,经济效益好。