工业机器人用RV减速器随转速变化的频率特性*

闫泳琪 杨小军 雷有巧 王鑫 / 1.宝鸡文理学院机械工程学院;.陕西北方动力有限责任公司;3. 陕西省机器人关键零部件先进制造与评估省市共建重点实验室

0 引言

高精度RV减速器是工业机器人的核心部件,其性能直接决定了机器人末端执行器的准确度。目前高端减速器市场已被日本垄断,我国急需在该项技术上取得突破。

有关RV减速器的性能研究与试验分析近几年才发展起来,现有研究主要集中在动力学仿真[1-4]、固有特性[5]、动态特性[6-8]、传动特性[9-11]、实验测试[12-13]、寿命及故障诊断[14-15]等方面。对于RV减速器的运行监测,振动特性更能反映其运行状况,但目前该项研究还不够充分,因此,深入研究RV减速器随转速变化的振动特性对于其结构设计与优化、系统运行监测都具有理论指导意义。

以国内某企业生产的RV-40E减速器为研究对象,测试与分析机器人减速器综合测试系统随转速变化的频率特性,对比实验结果,总结RV减速器的振动特性。该研究为RV减速器动力学分析及优化设计提供了实验参考。

1 系统实施方案

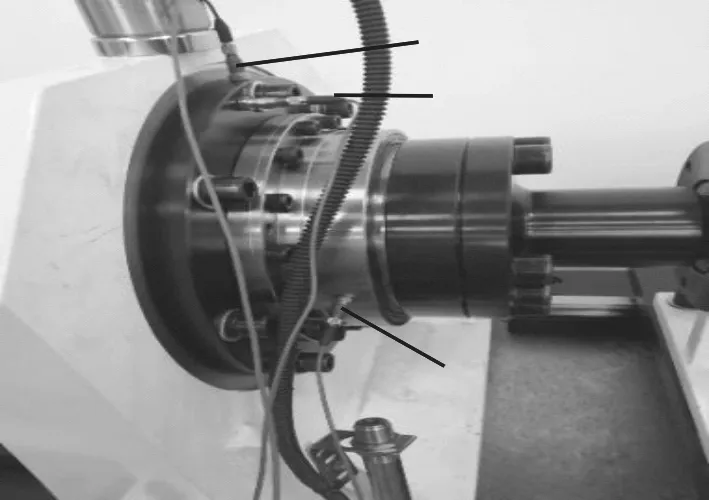

本文以RV-40E减速器为研究对象,利用测试实验装置进行测试。装置主要由输入轴电机、输入扭矩传感器、RV减速器、输出扭矩传感器、输出轴同步电机等部件构成的,如图1所示。

图1 机器人减速器综合测试系统

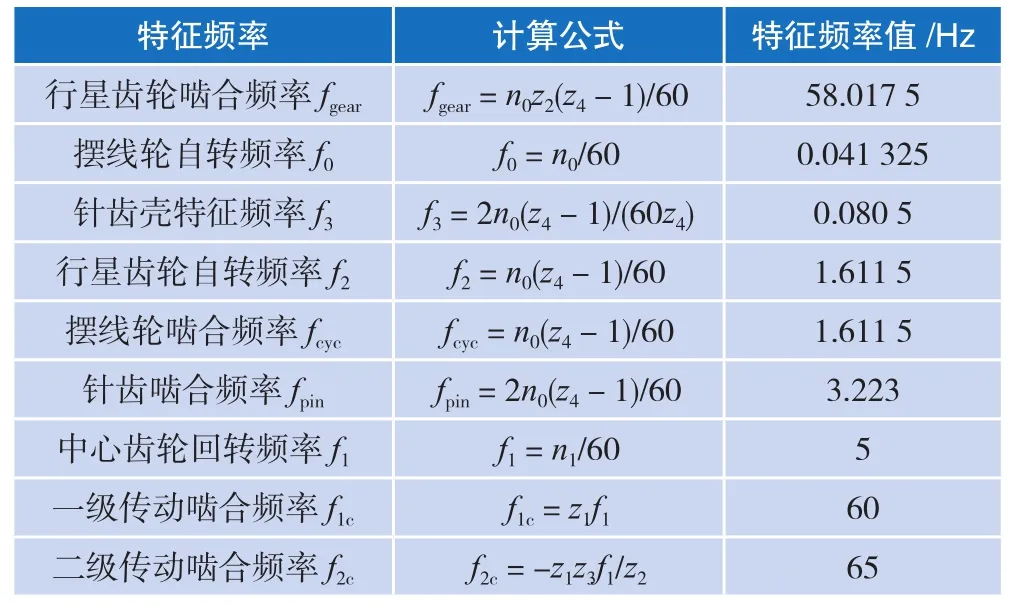

利用机器人精密减速器综合测试系统针对RV-40E减速器进行加速度信号测试与分析。采样频率为2 000 Hz,测试点布置如图2所示。其中,RV-40E减速器的太阳轮齿数z1= 12,行星轮齿数z2= 36,摆线轮齿数z3= 39,针轮齿数z4= 40。n0为输出转速,n1为输入转速。由文献[4,16]公式并依据各级传动比的推导可得特征频率,如表1所示。由于不同转速下对应频率成倍增加,因此,仅列举出输入转速为300 r/min时的特征频率值。

图2 测试点布置

表1 RV减速器特征频率

2 测试数据对比与分析

针对实验对象进行升速实验,测试输入转速分别为300 r/min、700 r/min、1 200 r/min、1 800 r/min时的振动信号。利用QuickDAQ软件处理分析采集的加速度信号,得出时域信号数据,运用MATLAB数据处理软件对采集到的数据进行频域分析。

2.1 输入转速为300 r/min的频率特性

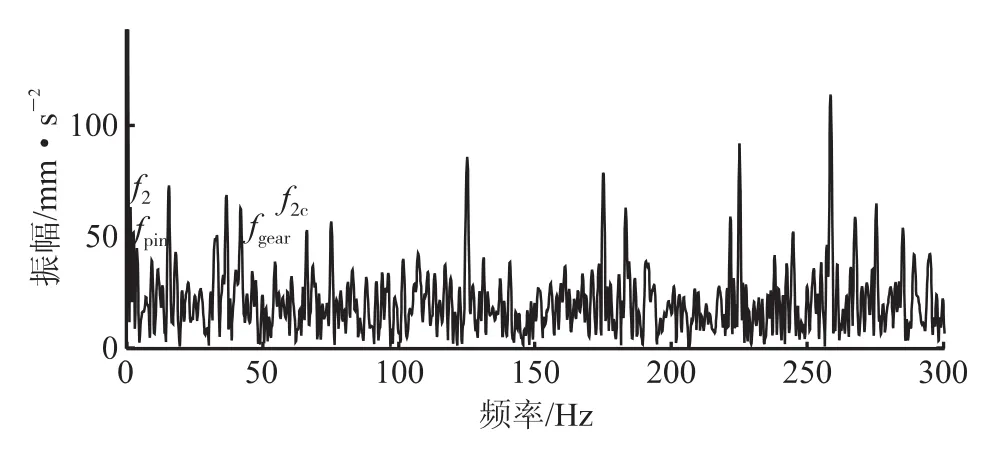

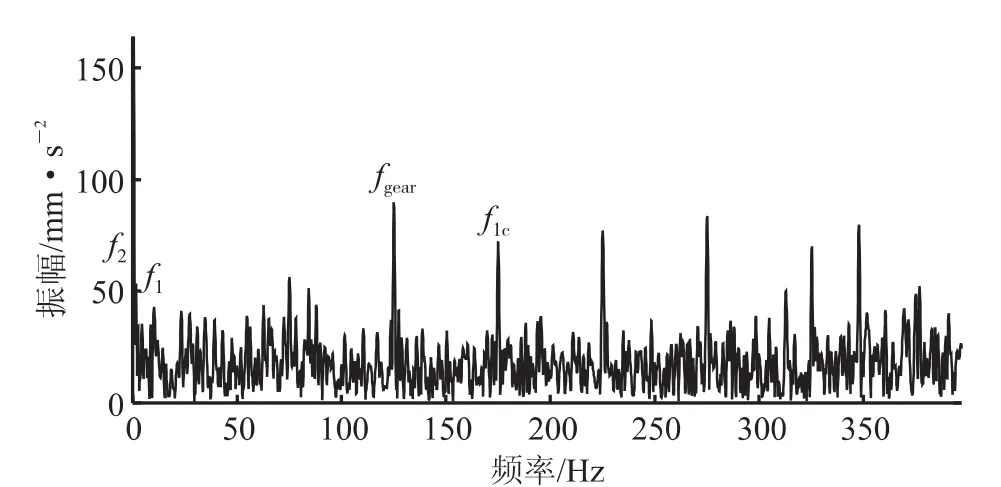

测试转速为300 r/min的振动信号,通过傅里叶变换得到该转速下的频谱图,如图3所示。

图3 转速为300 r/min的频谱图

由图3可以看出,其主要频率为行星齿轮自转频率f2、针齿啮合频率fpin、行星齿轮啮合频率fgear、二级传动啮合频率f2c。理论计算与实验结果相符合,验证了实验数据的正确性。从图3可以发现几个幅值极高等间距的未知峰值频率,其位置分别处于75 Hz、125 Hz、175 Hz、225 Hz、275 Hz。并且从主要峰值的幅值来看,行星齿轮自转频率f2的幅值最高,其次是中针齿啮合频率fpin的幅值,二级传动啮合频率f2c的幅值以及针齿啮合频率fgear的幅值。

2.2 输入转速为700 r/min的频率特性

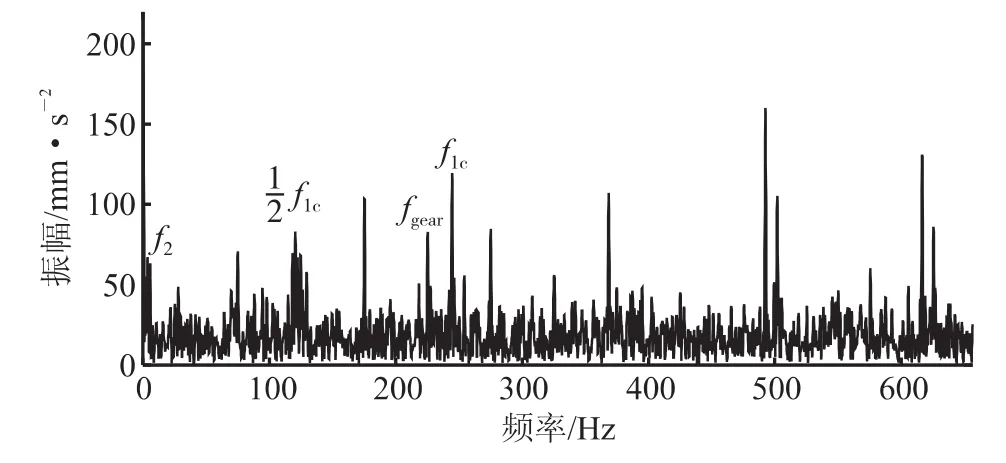

测试转速为700 r/min的振动信号,通过傅里叶变换得到该转速下的频谱图,如图4所示。

图4 转速为700 r/min的频谱图

对比图3、图4可见,75 Hz、125 Hz、175 Hz、225 Hz、275 Hz以及325 Hz处同样出现了等间距峰值,而该频率不随转速变化而变化,说明造成该峰值的原因可能为系统的结构问题或电信号干扰。并且,从图4可以看出,行星齿轮啮合频率fgear与125 Hz重合,所以行星齿轮啮合频率fgear的真实幅值应低于图4中显示的幅值。此外,还可以看出,特征频率中不仅存在行星齿轮啮合频率fgear和行星齿轮自转频率f2,还伴随着中心齿轮回转频率f1和一级传动啮合频率f1c的出现以及针齿啮合频率fpin和二级传动啮合频率f2c的消失。由图4可知,随着转速的增加,在这些特征频率中,幅值由低到高依次为中心齿轮回转频率f1,行星齿轮自转频率f2,一级传动啮合频率f1c。

2.3 输入转速为1 200 r/min的频率特性

测试转速为1 200 r/min的振动信号,通过傅里叶变换得到该转速下的频谱图,如图5所示。

图5 转速为1 200 r/min的频谱图

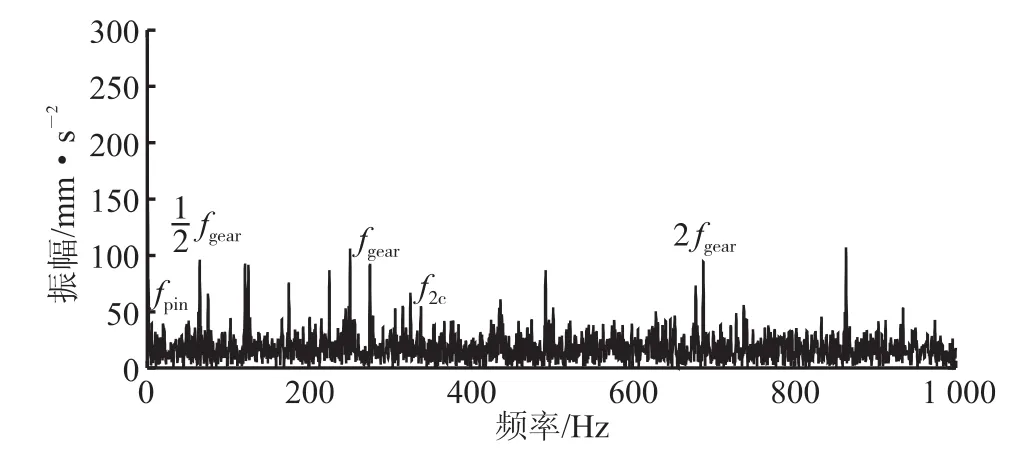

2.4 输入转速为1 800 r/min的频率特性

测试转速为1 800 r/min的振动信号,通过傅里叶变换得到该转速下的频谱图,如图6所示。

图6 转速为1 800 r/min的频谱图

通过对比图5、图6,随转速升高的频谱图变化可见,RV减速器的特征频率幅值不高,以一、二级啮合频率f1c、f2c为主,行星齿轮啮合频率fgear为辅,伴有由于二级啮合碰摩产生的二倍频及二分之一倍频。低频部分主要为行星齿轮自转频率f2,及中心齿轮回转频率f1,无边频带。幅值方面,以结构固有频率及电信号干扰为主,当个别特征频率与固有频率重合时发生共振,出现个别突出峰值。就特征频率而言,随转速增大幅值小幅升高,但与固有频率相比幅值较低。后续研究中将重点解析作为主要振动的固有频率的来源。

3 结语

本文主要研究了RV-40E减速器随转速变化的振动特性,对部分转速进行频域对比分析,总结RV减速器随转速变化的振动信号特征。研究发现,以一、二级啮合频率f1c、f2c为主,行星齿轮啮合频率fgear为辅,伴有由于二级啮合碰摩产生的二倍频及二分之一倍频。幅值方面,以结构固有频率及电信号干扰为主,特征频率幅值较低,当个别特征频率与固有频率重合时发生共振,出现个别突出峰值。推断在RV减速器进入疲劳失效以前,影响机器人精度的抖动因素主要来源于结构固有频率以及特征频率与固有频率发生的共振。