移动辊道位置检测装置开发及应用

王 力

(河钢唐钢不锈钢公司,河北 唐山 063000)

移动辊道是板坯连铸浇铸时定尺切坯的重要设备。形式:切割窜动辊道式,窜动方式:液压驱动。辊道窜动速度:慢速1.8m/min 、快速4.8m/min。辊道窜动行程 :600mm。分为切割移动辊道的手动窜动操作和切割移动辊道的自动摆动操作两种模式。手动操作时用 OS3.1 上的灯光按钮“切下辊道移位:切割移动辊道“向前”和“向后”灯钮,使切割移动辊道向前和向后窜动。向前时应激发相应的电磁阀得电,使切割移动辊道移动直到触发“切割辊道前进激光开关1”。向后时应激发相应的电磁阀得电,使切割移动辊道移动直到触发“切割辊道后退激光开关2”。

自动模式下辊道的移动由火焰切割机控制。触发相应的接近开关,电磁阀(同手动)相应的线圈将得电。辊道长度应考虑到切割机整个切割范围的长度,为了避免火焰切割辊子及切割时氧化铁落下粘到辊子上,当氧枪接近辊子时,氧气瞬间关闭,辊道移动越过火焰。之后割氧接通,继续正常切割。每个辊子都重复同样动作直到切割完成。但目前连铸机移动辊道激光开关和线路数量太多,现场环境恶劣导致信号不稳定,影响移动辊道正常位置检测进而发生切辊故障。

1 移动辊道位置检测装置构成

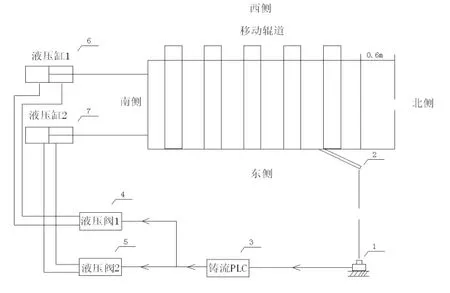

一种移动辊道位置检测装置系统包括:移动辊道4-20MA激光测距仪、移动辊道斜反光板、铸流PLC系统、液压阀、液压缸等组成;

其中移动辊道4~20MA激光测距仪固定安装在移动辊道东侧墙上;移动辊道斜反光板固定焊接在移动辊道前端框架上,安装位置刚好使激光束射在移动辊道斜反光板中心位置;激光测量距离从后位信号(南侧)1.6m到前位信号(北侧)2m,移动辊道窜动4~20MA激光测距仪通过电缆连接于铸流PLC系统进行数据采集,信号范围从5.6mA(南侧)到18.4mA(北侧)。

在本检测装置系统中,移动辊道4-20MA激光测距仪(1)型号为OED106采用三线制(24V、0V、4-20MA信号)方式,电源取自中包车远程站箱,增加1A空开,信号中转后接入到PLC的AI模板,使用KVVP3×1.5屏蔽电缆。

其中控制系统为铸流PLC系统,采用西门子S7-400系列模块AI模板,型号为6ES77331-7KF02-0AB0,对移动辊道窜动4-20MA激光测距仪信号进行检测采集。

连铸移动辊道窜动激光定位检测步骤如下:

(1)按图1设计各部分连接位置。

(2)通过移动辊道4-20MA激光测距仪:(1)固定安装在移动辊道东侧墙上检测固定焊接在移动辊道前端框架上1移动辊道斜反光板(2)的距离,判断原限位信号,确认火切机移动辊道窜动实际位置。传输到铸流PLC系统(3),进行报警、连锁保护。

(3)编制程序,通过移动辊道4-20MA激光测距仪(1)检测安装在移动辊道前端框架上的移动辊道斜反光板(2)距离,在PLC内编程判断出移动辊道窜动前后位置(南、北侧)信号,确认火切机移动辊道实际位置,替代原开关连锁点。

(4)移动辊道4-20MA激光测距仪(1)断线、超量程连锁报警保护。

(5)移动辊道斜反光板(2)对移动辊道窜动的实际位置进行精确测量定位,利用单一斜反光板,产生连续的位置变量,并在程序中进行连锁保护。

图1 装置系统

2 效果分析

通过采用激光准确定位改造,在保证原系统完整性的前提下,采用断根防错方法,从而减少现场开关和线路数量,较少事故点,减少了现场恶劣环境对检测仪表的影响;实现了移动辊道位置的连续位置测量,与火切机大车位置行程比较,防止由于移动辊道位置错误发生切辊故障。

消除了移动辊道框架晃动造成开关位置检测信号不稳定的现象,采用模拟量连续测量时,如检测距离超出范围预先报警,达到连锁保护、应急处理的目的,每年可减少因中包位置检测异常导致电气事故影响,增产600吨,每吨利润600元,减少设备费用损失56000元,一年可创效41.6万元。

3 结束

炼钢连铸设备中的移动辊道移动系统,在减少接近开关及线路数量情况下,通过移动辊道激光测距仪检测安装在移动辊道前端框架上的移动辊道斜反光板距离,判断南北位置信号,确认火切机移动辊道实际位置。

消除了激光开关和线路数量太多,现场环境恶劣导致信号不稳定,影响移动辊道正常位置检测进而发生切辊故障。消除了移动辊道框架晃动造成开关位置检测信号不稳定的问题,提高炼钢连铸生产设备的稳定性。