全尺寸PDC钻头复合冲击破岩机理的有限元分析

彭 旭,郝世俊

(1.煤炭科学研究总院,北京 100013;2.中煤科工集团西安研究院有限公司,陕西 西安 710077)

采用煤矿井下定向钻探装备及工艺是实现煤矿水害治理的重要手段之一,其主要应用于煤层底板区域治理。考虑采煤的安全性,一般底板钻孔的目标垂深均大于隔水层厚度,通常位于底板下部的灰岩中。目前常用PDC钻头钻进硬地层易出现破岩效率低,因粘滑振动造成钻头过早失效等问题,严重影响钻头钻进效率,增加现场施工成本[1];粘滑振动是由于钻头在切削岩石时主动扭矩循环的聚集和释放,造成钻头受力不稳定,对钻头齿面造成冲击,导致钻头寿命降低[2]。针对当前煤矿井下定向钻进采用PDC钻头存在的问题,拟借鉴地面石油钻井的做法——采用复合冲击器+PDC钻头的钻进方式以抑制钻头粘滑振动,并解决传统的钻进效率低的问题[3-4]。

复合冲击技术是20世纪60年代后期兴起的一种技术,在最近几年发展较快,目前大多单位都是应用该技术做一些认识性或基础定性研究,很少深入开展定量研究以指导现场钻井。祝效华等[5]通过扭摆理论建立了PDC钻头钻进的动力学方程,分析了PDC钻头的边界条件及运动形式,研究了粘滑振动的影响因素。李玉梅等[6]利用ABAQUS软件建立了单齿接触岩石的动力学分析模型,分析了复合冲击破岩方式、轴向冲击和扭转冲击频率配合方式及钻压等几个因素对破岩的影响,但钻头破岩过程中单齿破碎岩石内部应力会受到周边切削齿的影响,因此单齿破岩很难准确反映周围切削齿对岩石应力的影响。

闫炎等[7]针对硬岩地层,探讨了复合冲击钻井新技术,分析了复合冲击的破岩原理;汪伟等[8]设计了一种复合钻井工具,分析了复合钻井工具的轴向冲击和轴向摆锤受力,建立了冲锤和摆锤的运动数学模型,研究了工具的运动特性;董学成等[9]采用数值模拟方法研究了复合冲击不同参数对破岩效率的影响。刘晓菲[10]认为复合冲击钻井技术能显著提高机械钻速、缩短钻井周期,具有较好的经济效益和广阔的应用前景;李海[11]采用有限元分析软件分析了PDC单齿切削岩石的有限元分析模型,从切削岩石的角速度、扭矩、岩石的破碎比功及破损形式等方面揭示了扭转冲击破岩的原理;汤历平[12]结合钻柱系统的工作特点,建立了钻柱系统集中质量摆模型,推导了钻头运动的微分方程并进行求解;贾晓丽等[13]基于MATLAB/Simulink软件对钻柱系统振动进行数值求解,对无量纲化控制参数对钻柱粘滑振动特性的影响进行了分析;吕苗荣等[14]分析了钻柱在直井内的动力学特征,并开发了多自由度钻柱系统动力学分析软件;程晓泽等[15]研究了高速颗粒与流体耦合冲击条件下钻头破岩规律,通过实验方法得到了各种参数之间的关系。

通过上述文献分析发现,目前现有研究大多为定性研究,特别是复合冲击频率及相关参数对钻头破岩效果的影响鲜有研究,并且即使当前部分学者研究给出最佳冲击频率匹配组合,但都停留在单齿冲击破碎岩石的前提上,很少研究全尺寸PDC钻头配合复合冲击器对破岩效率的影响。笔者通过ANSYS有限元软件,结合现场钻进参数,建立全尺寸PDC钻头配合不同轴向和扭转冲击频率时的钻进岩石有限元模型,分析相关钻进参数和不同冲击频率组合对机械钻速的影响,以获得扭转冲击和轴向冲击的最佳频率组合。这对于推动复合冲击技术的发展和提高钻头钻进效率具有非常重要的意义。

1 复合冲击破岩技术

复合冲击主要包括轴向冲击和扭转冲击2个模块,其特点就是将轴向冲击和扭转冲击组合,利用硬岩脆性大、不耐冲击的弱点,将传统的剪切碎岩变为冲击+剪切碎岩,以实现提高破岩效率的目的。复合冲击破岩机理是首先通过轴向冲击模块对岩石进行冲击预破碎,形成破碎坑,随后通过扭转冲击模块增加螺杆马达的扭矩输出,对轴向冲击形成的破碎坑进行切削[16-17],同时扭转冲击亦起到平衡钻杆圆周方向的粘滑振动、降低钻头周向扭矩积聚、提高钻头寿命的作用,最终实现钻头持续的转矩输入和高频的轴向冲击破岩,从而提高钻头破岩效率。

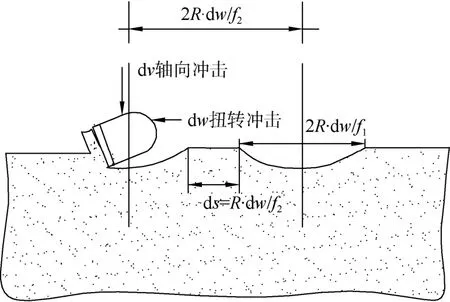

轴向冲击与扭转冲击(亦称周向冲击)配合完成了钻头的井底破岩,因此,这2种冲击类型的频率是影响破岩效率的最主要因素。若假设钻杆周向粘滑振动频率为f,冲击器施加的轴向冲击频率为f1,扭转冲击频率为f2。理想情况下是冲击器的扭转冲击频率能完全抵消钻杆的粘滑振动频率,即f=f2,且冲击器的轴向冲击频率既要满足钻头牙齿冲击破碎岩石时完全覆盖井底,又不会造成岩屑在井底的重复破碎,即2个破碎坑之间的岩石脊刚好能在轴向冲击间隔时间内被回转切削。单颗齿破岩如图1所示,其中R为PDC齿距离钻头中心的距离,dv为轴向冲击速度,dw为钻头的角速度。在真实钻井过程中,钻杆粘滑振动频率与岩石性质、岩石埋深、孔深等因素有关,唯一可控参数是冲击器的轴向冲击频率和扭转冲击频率,因此,可通过调整冲击器的冲击频率,以达到最理想的破岩状态。

2 复合冲击破岩模型

2.1 钻头钻进岩石数值分析模型

图1 单颗钻齿在井底的破岩Fig.1 Rock break diagram of single tooth at bottom of well

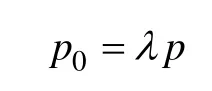

在分析过程中,钻头直径d=120 mm,岩石模型直径D=3d=360 mm,模型厚度h=480 mm,减少边界条件对岩石内部应力的影响。岩石底部采用固定边界条件,岩石上部根据地层岩性施加一定的上覆压力,上覆压力根据地层性质确定。根据孔深及岩石埋深给岩石四周边界施加一定的围压,围压大小由下式确定:

式中:λ为地质力学侧向压应力系数(侧向压应力系数,μ为地层的泊松比);p为上覆压力(p=ρgh,ρ为岩石密度,h为岩石埋深,g为重力加速度);p0为侧向压应力。

由于钻头的强度和硬度远高于岩石,数值分析时,设钻头为刚体材料,不考虑钻头的失效,钻头单元为平面四边形单元类型,给钻头施加一定的轴向冲击频率和扭转冲击频率,扭转冲击频率和轴向冲击频率按正余弦规律变化[18];岩石内部单元类型采用C3D8R结构正六面体单元类型,有限元分析模型如图2所示。

图2 有限元分析模型Fig.2 Finite element analysis model

2.2 岩石模型参数及接触方式

在不考虑孔底岩石受力情况下,对孔底岩石做如下假设:

①岩石为均质、各向同性材料,岩石内部无裂缝和孔隙;

②不考虑地层温度和孔隙流体对岩石应力的影响;

③岩石模型周围及岩石底部属于远离孔壁周围部分。

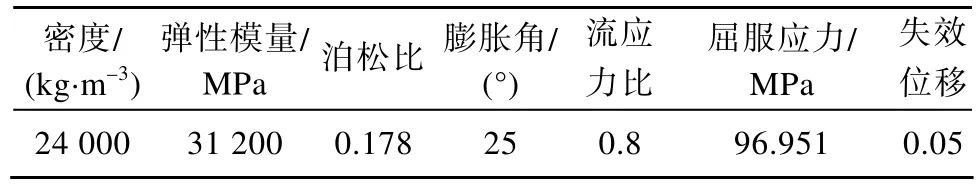

地层岩石材料模型采用D-P材料模型,岩石失效方式为剪切失效,采用灰岩进行分析,其材料参数见表1。

表1 灰岩材料参数Table 1 Limestone material parameters

钻头与岩石的接触方式采用面面接触,由于岩石失效后内部单元会重新与岩石发生接触,因此,在分析时建立岩石单元集,在第一层岩石单元破碎后,新的一层岩石单元又会与钻头形成新的接触对。

3 数值模拟结果分析

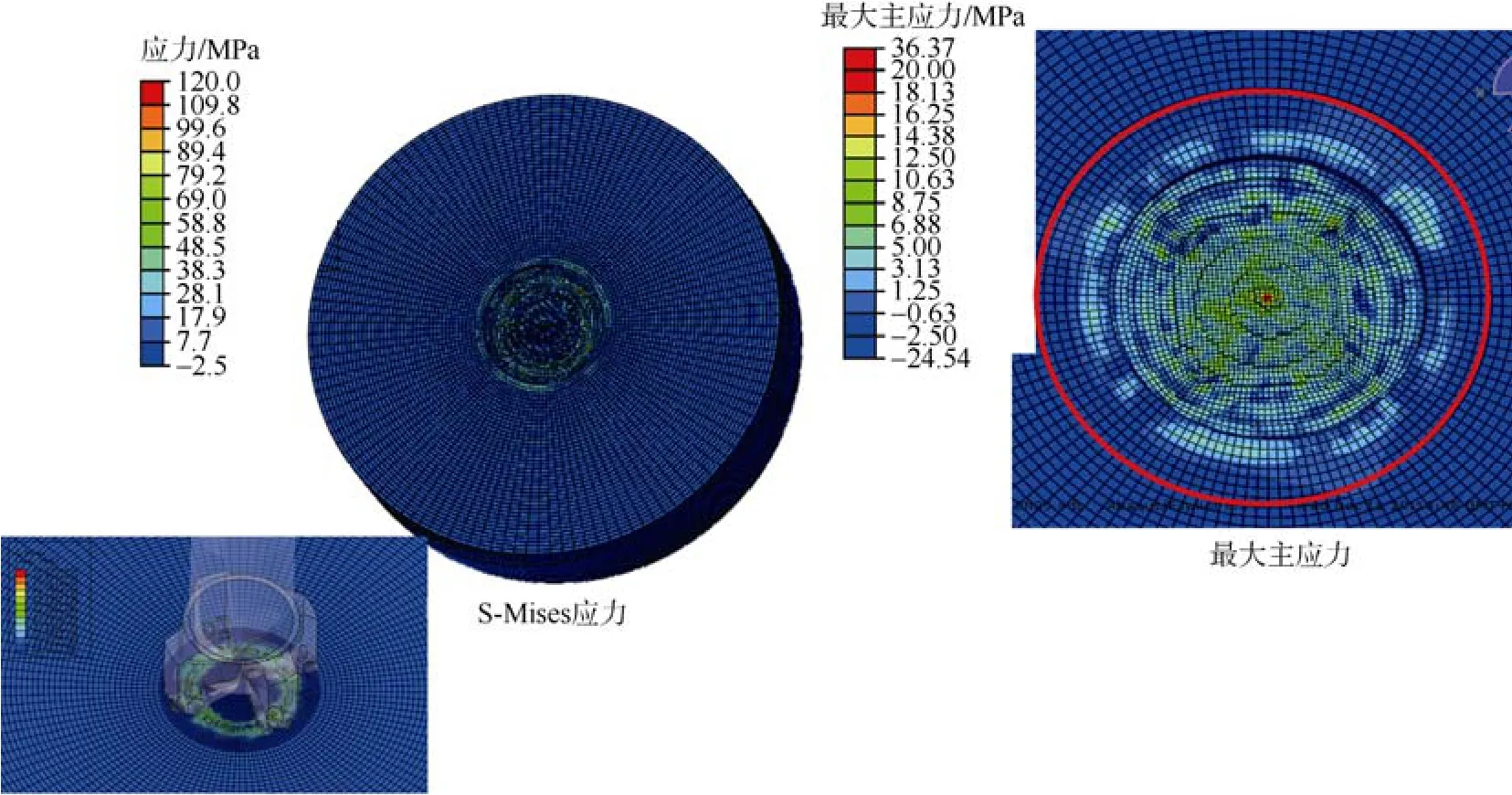

通过数值分析结果发现,随着钻头的钻进,岩石上产生冲击破碎坑,并且岩石内部应力也在时刻变化。钻头钻进过程中,岩石内部S-Mises应力和最大主应力如图3所示。

由图3可知,钻头钻进过程中,牙齿周围岩石出现较大的应力,且拉应力和压应力同时存在。在牙齿接触岩石的位置压应力较大,在牙齿未接触到的区域出现了拉应力。在钻压为10 kN,扭转冲击频率为25 Hz,轴向冲击频率为13 Hz,转速为120 r/min条件下,岩石最大拉应力达到36 MPa,最大压应力达到24 MPa;最大等效SMises应力约为120 MPa。通过上述分析可以看出,在复合冲击条件下,岩石主要失效方式由无冲击条件下的压剪破坏为主,变为以“拉伸+压剪”的综合作用破坏。

图3 岩石内部S-Mises应力和最大主应力Fig.3 S-Mises stress and maximum principal stress in rock

3.1 冲击频率的影响

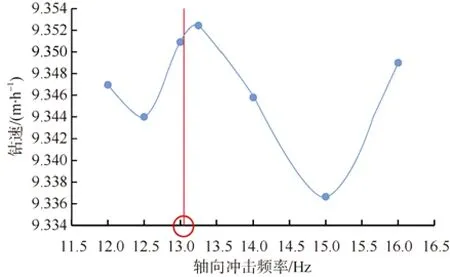

根据现场工况,数值分析时,固定冲击器的扭转冲击频率25 Hz不变,分析轴向冲击频率对钻头破岩的影响,可以得到机械钻速随轴向冲击频率的变化曲线(图4)。

图4 机械钻速随轴向冲击频率变化曲线(扭转冲击频率25 Hz)Fig.4 The rate of penetration varies with the frequency of axial impact

由图4可知,在扭转冲击频率为25 Hz条件下,轴向冲击频率在12.0~16.5 Hz范围内变化,可以得到该范围的最佳轴向冲击频率约为13.0 Hz,扭转冲击频率与轴向冲击频率近似成2倍关系,在这两种冲击频率配合下的钻头机械钻速最快,破岩效率最高。

根据现场工况,在轴向冲击频率为12.0~16.5 Hz条件下,分析扭转冲击频率对机械钻速的影响,设置两组扭转冲击频率(分别为25 Hz和28 Hz),分析这两种扭转冲击频率下钻头机械钻速,如图5所示。

图5 不同扭转冲击频率对机械钻速影响的对比Fig.5 Comparison of the effect of different torsional frequencies on the rate of penetration

由图5可知,冲击器扭转冲击频率为25 Hz时,钻头机械钻速波动幅度明显小于扭转冲击频率为28 Hz时钻头机械钻速的波动幅度,也即是扭转冲击频率为25 Hz时钻头机械钻速变化曲线更稳定。在扭转冲击频率为25 Hz时,匹配的最佳轴向冲击频率为13 Hz;在扭转冲击频率为28 Hz时,尽管钻头机械钻速波动较大,但钻头最佳轴向冲击频率仍为13 Hz左右。

3.2 钻进参数对岩石应力的影响

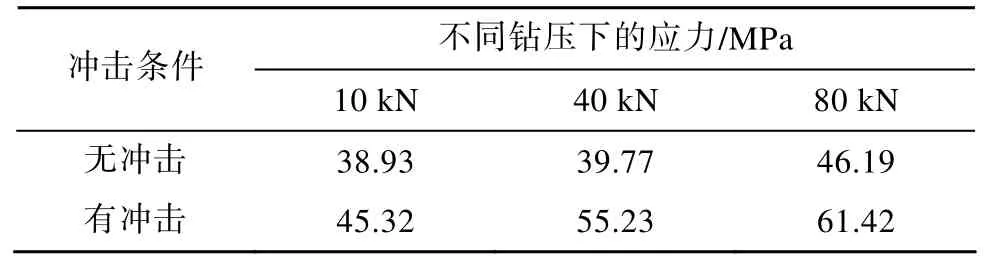

通过分析,由于岩石的剪切应力相比压应力和拉应力较小,考虑井底岩石的主要失效方式为剪切破坏或者拉应力破坏,因此,分析时主要考虑岩石的最大主应力。为分析冲击载荷对破岩效率的影响,根据冲击频率影响分析结果,给定最佳的扭转冲击频率25 Hz,轴向冲击频率13 Hz,分析该条件下,不同钻压在有无轴向冲击条件下对岩石最大主应力的影响,如图6所示。

由图6分析可知:钻头钻进过程中,在孔周围和孔底都出现了较大的主应力,说明钻进过程中会造成孔壁周围岩石的应力增加。钻压越大,对应的岩石主应力越大。

图6 不同钻压有无轴向冲击条件下岩石最大主应力对比Fig.6 Maximum principal stress correlation of rock under different WOB with or without axial impact

通过对比发现在冲击载荷条件下岩石的最大主应力明显大于无冲击载荷条件下岩石的最大主应力,并且随着钻压增加,相应的岩石最大主应力也会增加(表2)。

表2 不同钻压条件下岩石在有无冲击条件下的应力值Table 2 Stress values of rock under different bit pressure conditions with or without impact

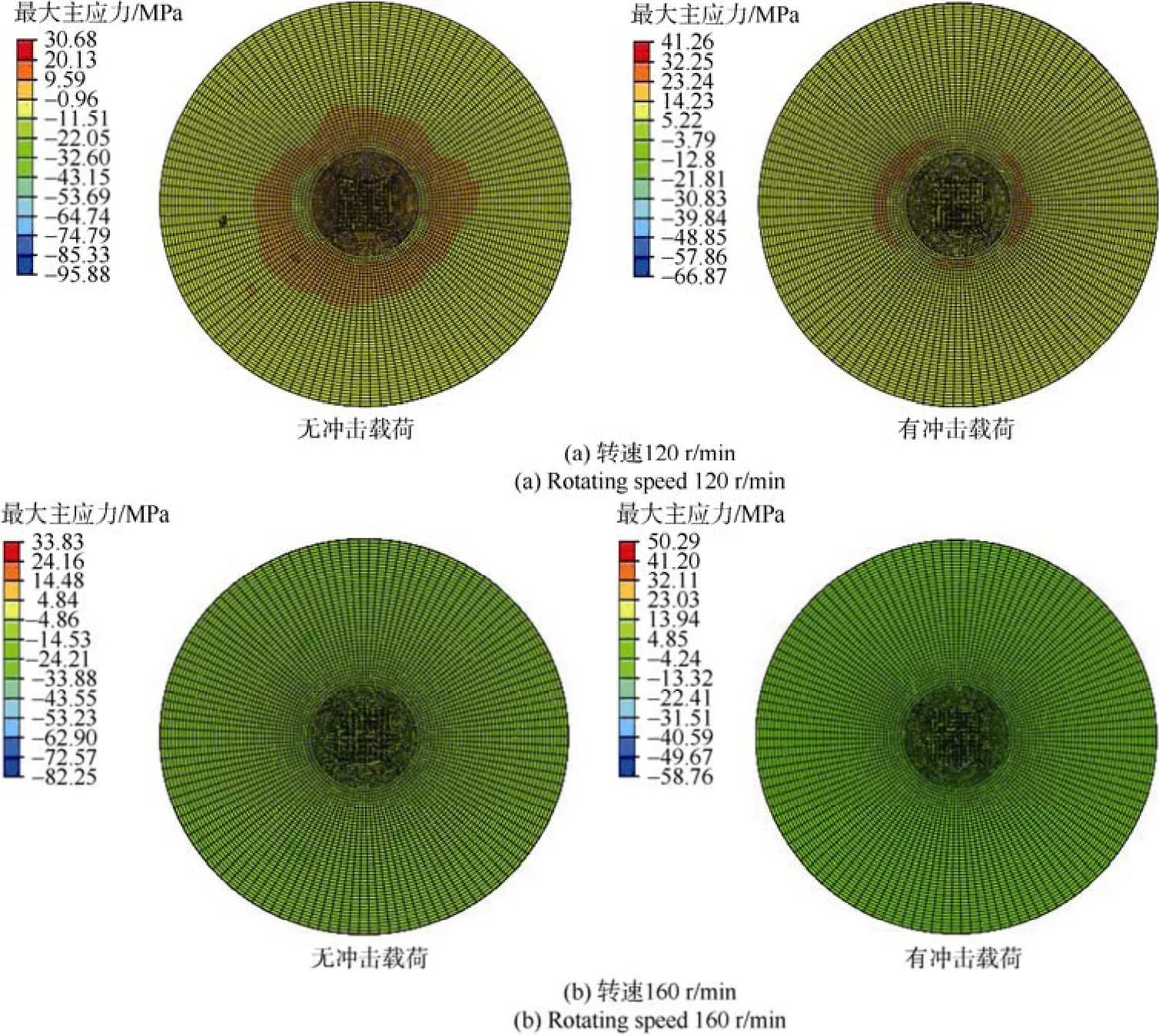

为分析转速对钻头破岩效率的影响,在相同钻压条件下,为钻头施加不同转速,可以得到钻头在有无轴向冲击条件下岩石最大主应力如图7所示。

通过分析,随着钻头转速增加,对应的岩石最大主应力也会增加,并且有冲击载荷条件能明显增加岩石的最大主应力(表3)。

3.3 钻进参数对机械钻速的影响

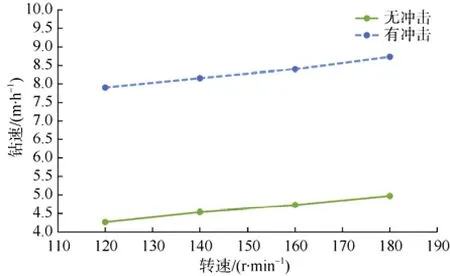

钻头钻进岩石过程中,在其他钻进参数一定条件下,钻头机械钻速与岩石性质有关。为分析钻头转速对破岩效率的影响,相同岩石性质条件下,设定钻压为10 kN,对有冲击载荷(轴向冲击频率为25 Hz,扭转冲击频率为13 Hz)和无冲击载荷条件下钻头破岩效率进行对比分析,在有冲击和无冲击条件下,钻头机械钻速随钻头转速的变化曲线如图8所示。

图7 不同转速有无轴向冲击条件下岩石最大主应力对比Fig.7 Comparison of maximum principal stress of rock under different rotating speeds with or without axial impact

表3 不同转速有无冲击条件下的岩石应力值Table 3 The stress value of rock with or without impact under different rotation speeds

图8 有无轴向冲击条件下不同转速对破岩效率的影响Fig.8 The effect of different speeds on rock breaking efficiency with or without impact

由图8可知,通过分析发现在有冲击载荷条件下的机械钻速明显大于无冲击载荷条件下的机械钻速,并且随着钻头转速增加,钻头的机械钻速成线性增大,因此,冲击载荷能明显提高钻头的机械钻速。若只考虑转速对破岩效率的影响,在钻压不变的条件下,改变钻头转速,发现转速对钻头的机械钻速影响不是很大(呈微增趋势),分析认为坚硬岩石耐磨性较强,导致PDC碎岩方式变正常切削为研磨,因此,在钻压不变的条件下,提高钻头转速对机械钻速的影响较小。

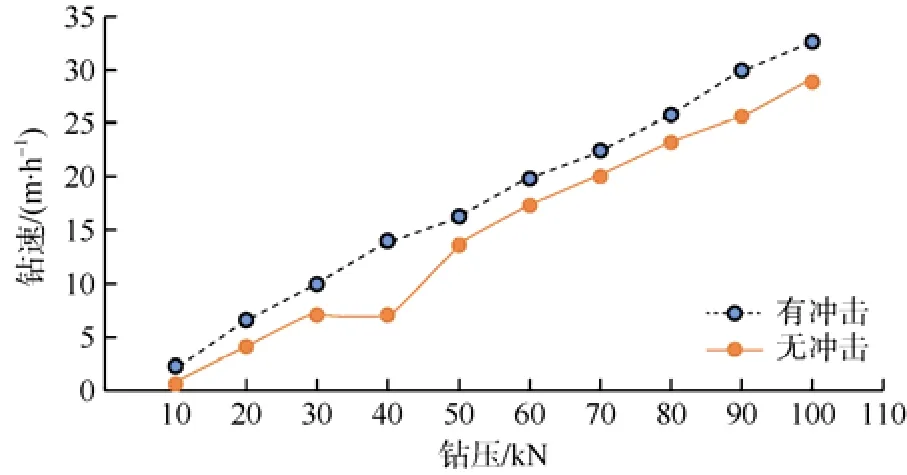

同理,给定转速120 r/min,分析在有无冲击条件下钻压对机械钻速的影响,如图9所示。

图9 有无轴向冲击机械钻速随钻压的变化曲线Fig.9 Variation curve of ROP with WOB with or without axial impact

由图9可知,无论是有冲击条件还是无冲击条件,钻头机械钻速均随着钻压呈近似线性增加趋势,并且有冲击载荷条件下的钻头机械钻速明显大于无冲击载荷下钻头的机械钻速。通过对曲线拟合,在无冲击载荷条件下,钻头机械钻速与钻压的变化关系近似v=1.783p+0.476;在有冲击载荷条件下,钻头机械钻速与钻压的变化关系近似为v=2.153p+3.592。

4 结论

a.扭转冲击频率与轴向冲击频率近似成2倍关系,目标地层的扭转冲击频率为25 Hz,轴向冲击频率为13 Hz时,在这2种冲击频率配合下的钻头机械钻速最快,破岩效率最高。

b.冲击载荷条件下岩石的最大主应力明显大于无冲击载荷条件下岩石的最大主应力,并且随着钻压增加,相应的岩石最大主应力也会增加,因此复合冲击条件下的机械钻速明显大于无冲击条件下的机械钻速,并且随着钻头钻压的增加,机械钻速成线性增大。

c.随着转速的增加在有无复合冲击的条件下岩石应力均呈微增趋势,其机械钻速也呈微增趋势,分析认为坚硬灰岩导致PDC变正常切削为研磨,因此,转速对于机械钻速影响较小。

d.建立了PDC钻头破岩的全尺寸模型,以灰岩地层为例,分析了复合冲击条件下的钻头破岩机理,复合冲击条件下,岩石内部既存在拉应力,也有压应力,岩石内部主应力显著增加,较无冲击破岩,能够进一步提高岩石的破碎效率。

——以淮南矿区为例