低温风洞观察窗设计与静力学分析

赖 欢,麻越垠,张 伟,宋远佳

(中国空气动力研究与发展中心,绵阳 621000)

低温风洞是工程上实现高雷诺数模拟试验的最佳途径,利用气体黏度随温度降低而降低、密度随温度降低而增大的特性,将风洞流体介质降低到低温温区,可以使风洞运行雷诺数显著提高[1-4]。作为低温试验可视化观测设备的观察窗,必须克服低温环境带来的诸多问题,如结构材料塑性降低、脆性增大,降温过程中降温速率过大、结构设计不合理等导致的应力集中和塑性变形,光学玻璃会因局部温度梯度过大而产生较大的温度应力导致碎裂,玻璃表面温度低于环境露点温度后产生结露起雾现象影响试验观测。

对于观察窗,根据试验工况和监测需求的不同,不同研究领域观察窗的设计准则和要求也有所区别,关注的重点也不尽相同。林景高等[5]对深浅潜水器观察窗中外研究现状进行了详细的论述。深潜探测器观察窗主要承受静水液柱压,最高静水压力可达70 MPa,因此耐压结构是深水探测器观察窗设计时关注的焦点。国外学者在20世纪中期对深潜器观察窗的耐压结构、载荷谱、安装密封等技术进行了深入研究,并将观察窗设计作为深潜器设计的关键技术之一写入了深潜器设计标准和相关规范中。中国对深潜器观察窗的研究起步于20世纪80年代,主要针对工程问题开展研究,没有对观察窗设计的机理进行系统的总结和深入研究。21世纪初,随着“蛟龙号”深海潜器的成功研制,相关研究人员也开始进行观察窗结构设计优化和理论研究。刘道启等[6]对载人深潜器观察窗的力学性能进行了研究,通过理论分析、有限元仿真和试验验证等手段,对“蛟龙号”潜水器主观察窗进行了应力分析。岳坤等[7]在此基础上,考虑了观察窗受力的不均匀性,引入了材料蠕变对接触面摩擦系数的影响,通过有限元仿真和理论推导,得到了观察窗安装面锥角、接触面摩擦系数、玻璃厚度与观察窗受压之间的关系式,为深海潜器观察窗等开口结构的设计和优化提供了理论基础。上述研究表明开展观察窗力学分析是设计合格观察窗的前提,但是目前研究集中在深海潜水器中上的观察窗,对于低温风洞的观察窗结构,目前还鲜有相关报道。

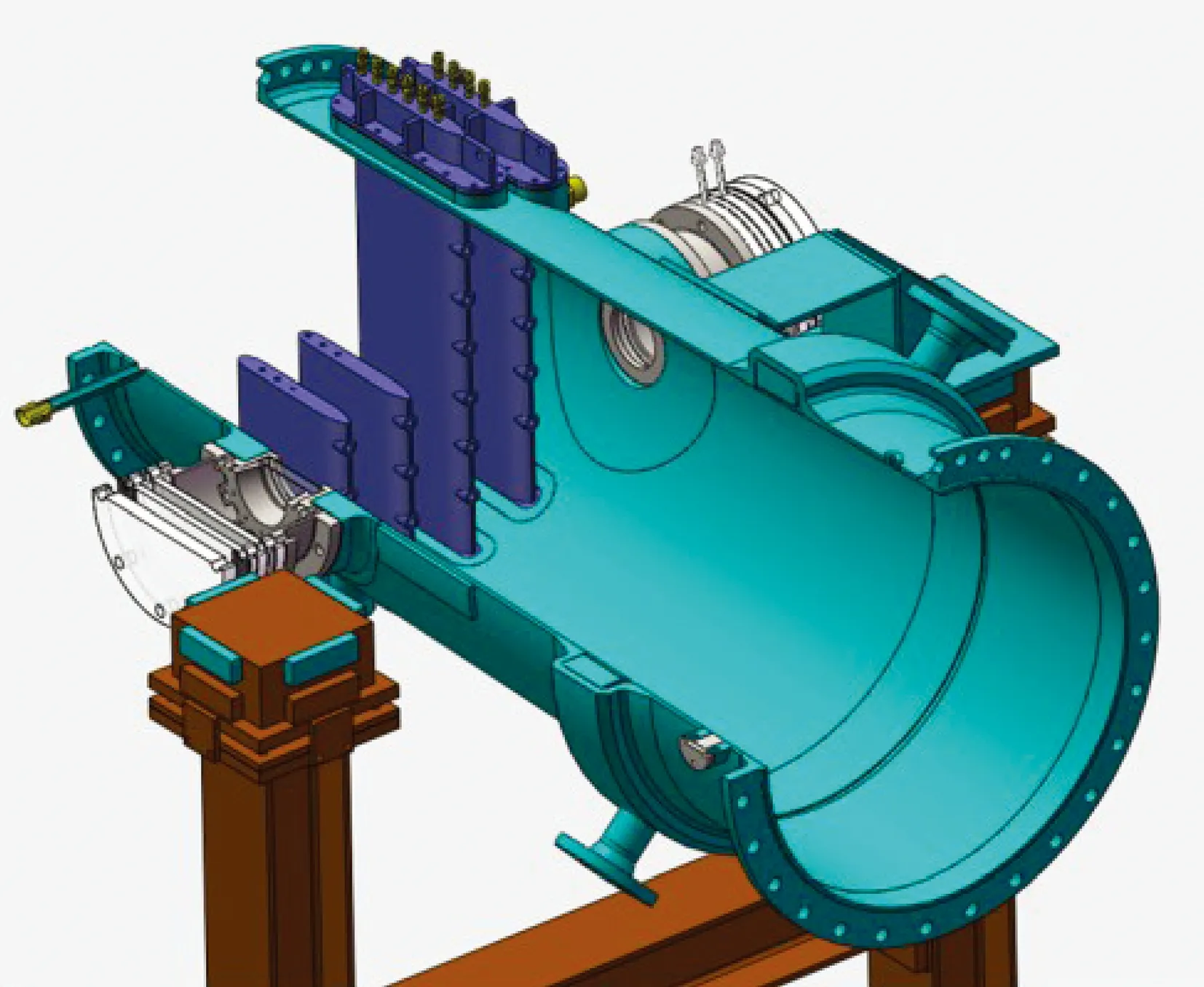

图1 低温风洞液氮喷射段示意图Fig.1 Liquid nitrogen injection section in cryogenic wind tunnel

为此,以某型连续式跨声速低温风洞的观察窗为研究对象,基于设计输入条件,开展观察窗结构设计,通过理论计算确定关键部件尺寸,然后采用有限元数值计算方法对观察窗开展静力学分析进行强度校核,以期对中国大型低温风洞的观察窗设计建设起到一定的借鉴作用。

1 观察窗结构设计

1.1 有限元模型

研究对象低温观察窗位于某型连续式跨声速低温风洞液氮喷射段,用于观察液氮喷射雾化情况。

如图1所示,液氮喷射段入口直径575 mm,出口直径650 mm,总长1575 mm,在距入口475 mm处,水平位置左右对称布置一组观察窗,窗座与液氮喷射段壳体均为单层承压壳体结构,玻璃窗内壁与风洞气流直接接触,外层观察玻璃及窗框等构件与环境空气接触。

设计输入条件如下:

(1)设计压力范围:0.02~0.45 MPa。

(2)设计温度范围:90~323 K。

(3)工作介质:低温氮气。

(4)工作气流降(升)温速率:≤2 K/min。

(5)观察窗有效观察直径:100 mm。

(6)环境温度:295 K。

(7)环境湿度:65%。

(8)环境露点温度:288.3 K。

1.2 结构设计

作为风洞试验设备,观察窗的设计必须满足输入条件下的安全使用。按GB 150—2011《钢制压力容器》[8]及HG 20585—1998《钢制低温压力容器技术规定》[9]中相关低温容器设计标准进行观察窗结构设计。

1.2.1 观察窗座板厚度的确定

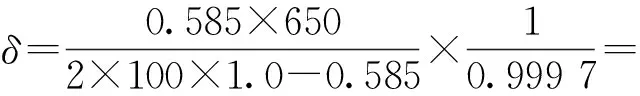

观察窗座采用304L不锈钢,按单层内压锥筒计算公式计算观察窗与液氮喷射段壁厚,即

(1)

式(1)中:δ为计算壁厚,mm;pc为计算压力,由设计输入条件最高工作压力,考虑1.3倍安全系数,即0.585 MPa;Di为液氮喷射段出口端内径,即 660 mm;[δ]t为设计温度下材料的许用应力,取2倍安全系数即[σ]t=100 MPa;φ为焊接接头系数,按低温设备焊接规范,对所有承压焊缝应进行100%无损探伤,取焊接接头系数为1.0;α为锥壳扩散角半角,其值为1.4°。

1.2.2 玻璃厚度的确定

玻璃主要包括内层石英玻璃、内层有机玻璃和外层有机玻璃,均为平板结构,四周通过螺栓、压板与观察窗座连接,四周为固定约束状态,采用平板薄壳理论计算,即

(2)

式(2)中:δg为玻璃计算壁厚,mm;pc为计算压力,MPa,由设计输入条件最高工作压力,考虑1.5倍安全系数,即6.75×10-2MPa;A为玻璃面积,mm2;m为泊松比的倒数1/μ,石英玻璃m1=1/0.17=5.882,有机玻璃m2=1/0.35=2.857;σmax为玻璃极限抗拉强度,MPa,石英玻璃σmax1=73.45 MPa,有机玻璃σmax2=73.55 MPa。

按设计条件内层石英玻璃透光直径100 mm,石英玻璃面积A1=π(100/2)2=7 850(mm2);有机玻璃直径为300 mm,有机玻璃面积A2=π(300/2)2=70 650 mm2。

石英玻璃计算厚度为

有机玻璃计算厚度

考虑气动试验对玻璃加工光学要求[10],玻璃表面进行光学处理时必须具备足够的刚度,避免玻璃在加工和长期使用中,透光区域平面度发生变化。考虑冲击载荷和窗框密封预紧力的影响,玻璃窗的厚度应适当加厚,石英玻璃厚度圆整为20 mm,有机玻璃圆整为20 mm。

1.2.3 集气室、隔热套及防护板等其他结构

为了满足低温观察需求,在多层玻璃之间需要通入氮气:一方面除去空腔内的湿气,防止低温下起雾结露影响观测;另一方面通过常温氮气对玻璃表面强制换热,避免大温差下观察窗应力过大造成破裂。

集气室与隔热套主要功能为形成集气室腔体,其高度(厚度)由换热气体量以及安装螺栓操作空间决定,集气室高度为100 mm。为了减小因连接面厚度不一致产生的沿厚度方向的温度梯度,集气室和隔热套对接法兰厚度均设计为20 mm厚。由于集气室高度相对较高,为减小集气室的热容,对集气室中间段进行薄壁处理,壁厚为6 mm,在集气室处可以形成冷桥,减小沿集气室侧壁向隔热套和玻璃传递的热流。

防护板为观察窗最外层有机玻璃,四周通过间隔布置的螺母和螺栓组在防护板与观察窗玻璃之间形成开口结构,用于观察窗在超压破裂后的泄爆口。防护板在高压冲击载荷和破碎物撞击下不能破裂,保护放置在外侧的摄像装置或者观察者的安全。防护板按式(2)计算厚度,取2倍安全系数,防护板厚度圆整为30 mm。

内层有机玻璃需要开设导气孔,将内、外有机玻璃夹层氮气引入集气室内。孔径大小需要兼顾开孔后不出现应力集中,并确保流通面积不变,不出现气流堵塞。初步设计将孔设置为直径6 mm,与进气管管径相同。

1.2.4 观察窗结构初步结构组成

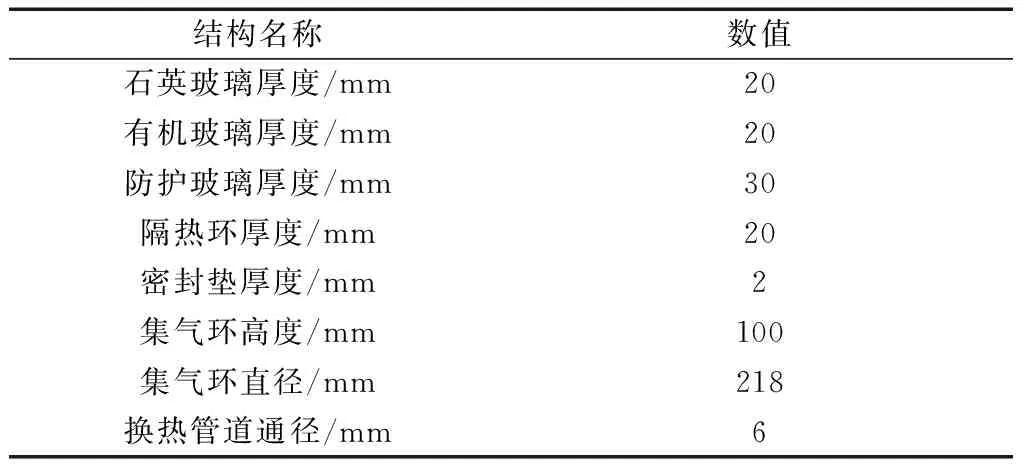

由以上计算,获得观察窗初步结构方案及尺寸,图2所示为观察窗的二维结构组成,表1所示为观察窗相关组件的主要尺寸参数。

1为液氮喷射段承压壳体;2为观察窗座;3为内层石英玻璃;4为压板;5为集气环;6为保温气出口;7为隔热环1;8为保温气入口;9为隔热环2;10为内层有机玻璃;11为外层有机玻璃;12为防护玻璃图2 低温观察窗结构组成Fig.2 Cryogenic observation window composition

表1 观察窗主要结构尺寸Table 1 The size of main structure of observation window

2 观察窗静力学分析

2.1 模型建立

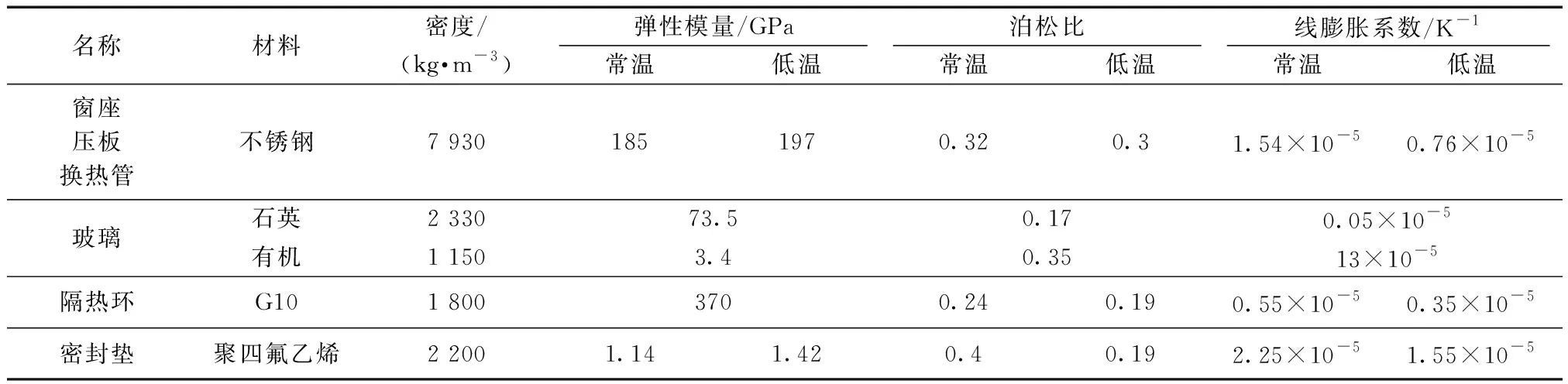

按观察窗初步方案建立三维模型。建模时,将螺栓连接等紧固件简化为绑定约束条件,忽略螺栓孔、引线管等局部结构,将液氮喷射段壳体简化为直径500 mm的局部锥盘,去掉防护玻璃结构,将观察窗简化为窗座、压板、石英玻璃、2件隔热环、2块有机玻璃、2根换热管、7片密封垫组成的多实体模型,采用六面体单元对模型进行网格划分,如图3所示,相应材料参数如表2所示。

2.2 载荷与边界条件

根据0.3 m低温风洞的运行工况,观察窗承受的载荷主要包括压力载荷、重力载荷和温度载荷。

2.2.1 压力载荷

在承压壳体内壁和石英玻璃内表面加载最大工作压力0.45 MPa。

2.2.2 重力载荷

由计算模型材料定义后自动加载,沿-Z方向。

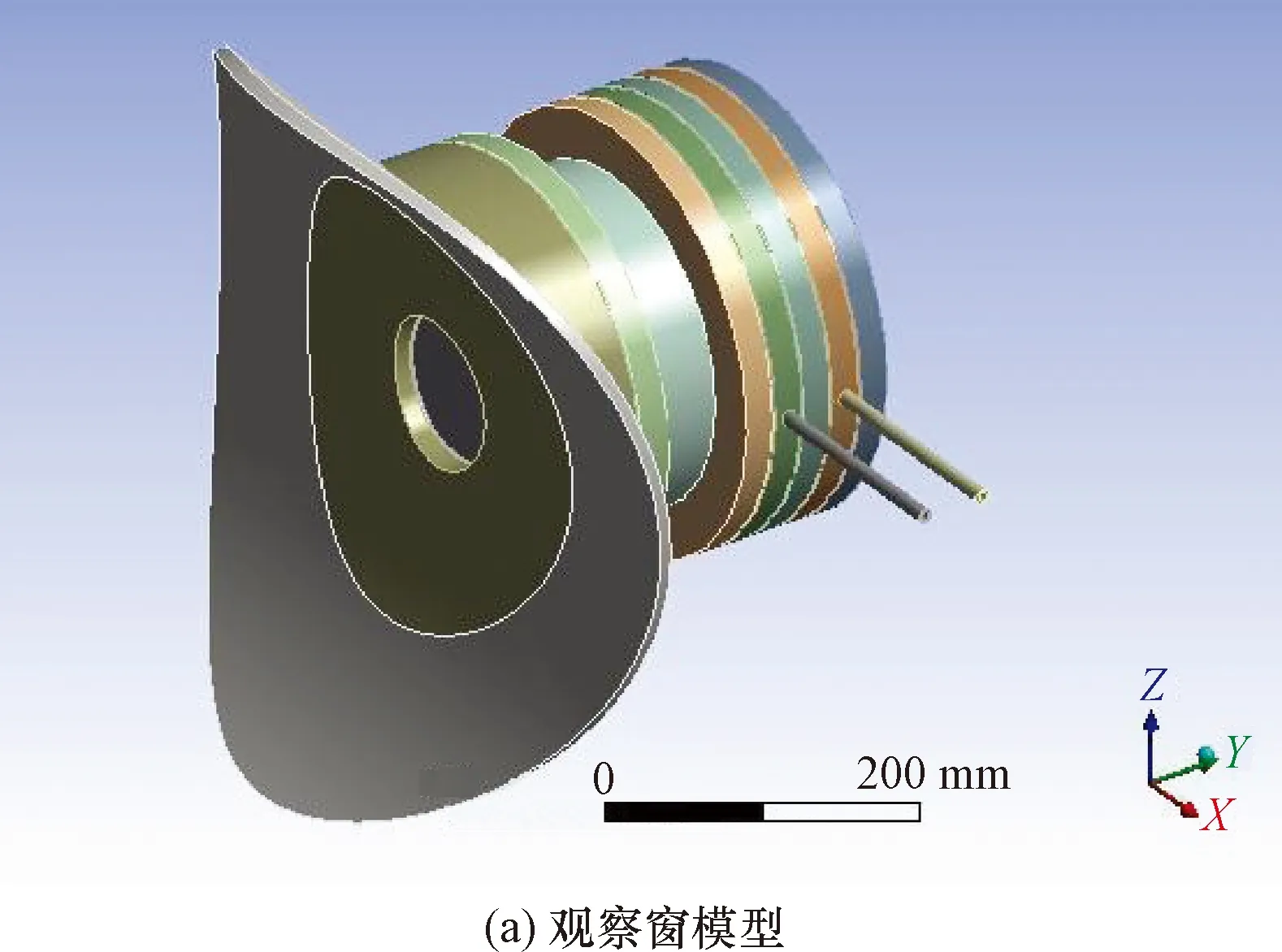

表2 材料参数Table 2 Material parameters

图3 观察窗模型及网格划分Fig.3 Observation window model and mesh

2.2.3 温度载荷

将承压壳体内壁及石英玻璃内壁设置为90 K,考察无换热气体状态下,观察窗应力应变情况。

2.2.4 边界约束

将液氮喷射壳体四边作为固定约束,窗座、石英玻璃、压板、有机玻璃等采用绑定不分离约束。

2.3 计算工况

2.3.1 工况一:常压状态

承压壳体及石英玻璃内表面加载0.1 MPa压力载荷,沿-Z方向加载的重力载荷,加速度9.8×103mm/s2。

2.3.2 工况二:最大压力状态

承压壳体及石英玻璃内表面加载0.45 MPa压力载荷,沿-Z方向加载的重力载荷,加速度9.8×103mm/s2。

2.3.3 工况三:最大压力及稳态温度载荷

承压壳体及石英玻璃内表面加载0.45 MPa压力载荷和90 K温度边界,观察窗集气环内无换热气体,沿-Z方向加载的重力载荷,加速度9.8×103mm/s2。

2.4 结果分析

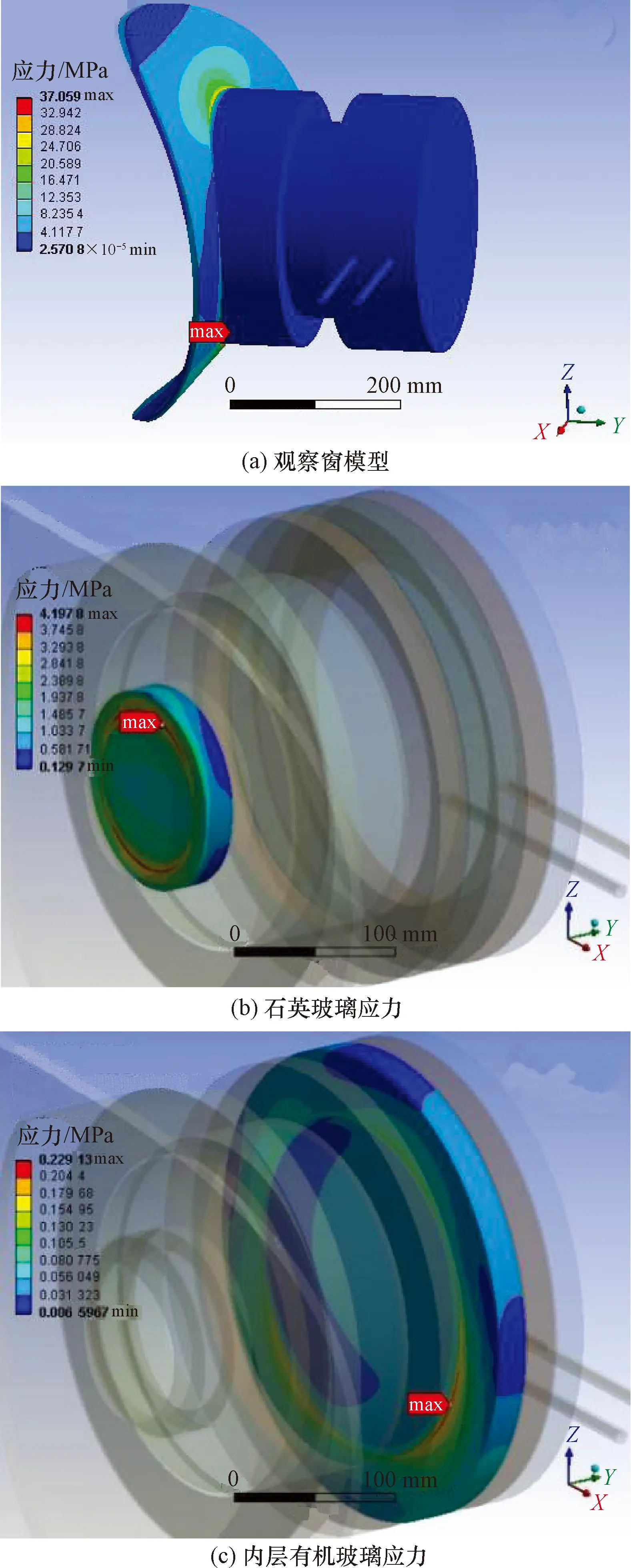

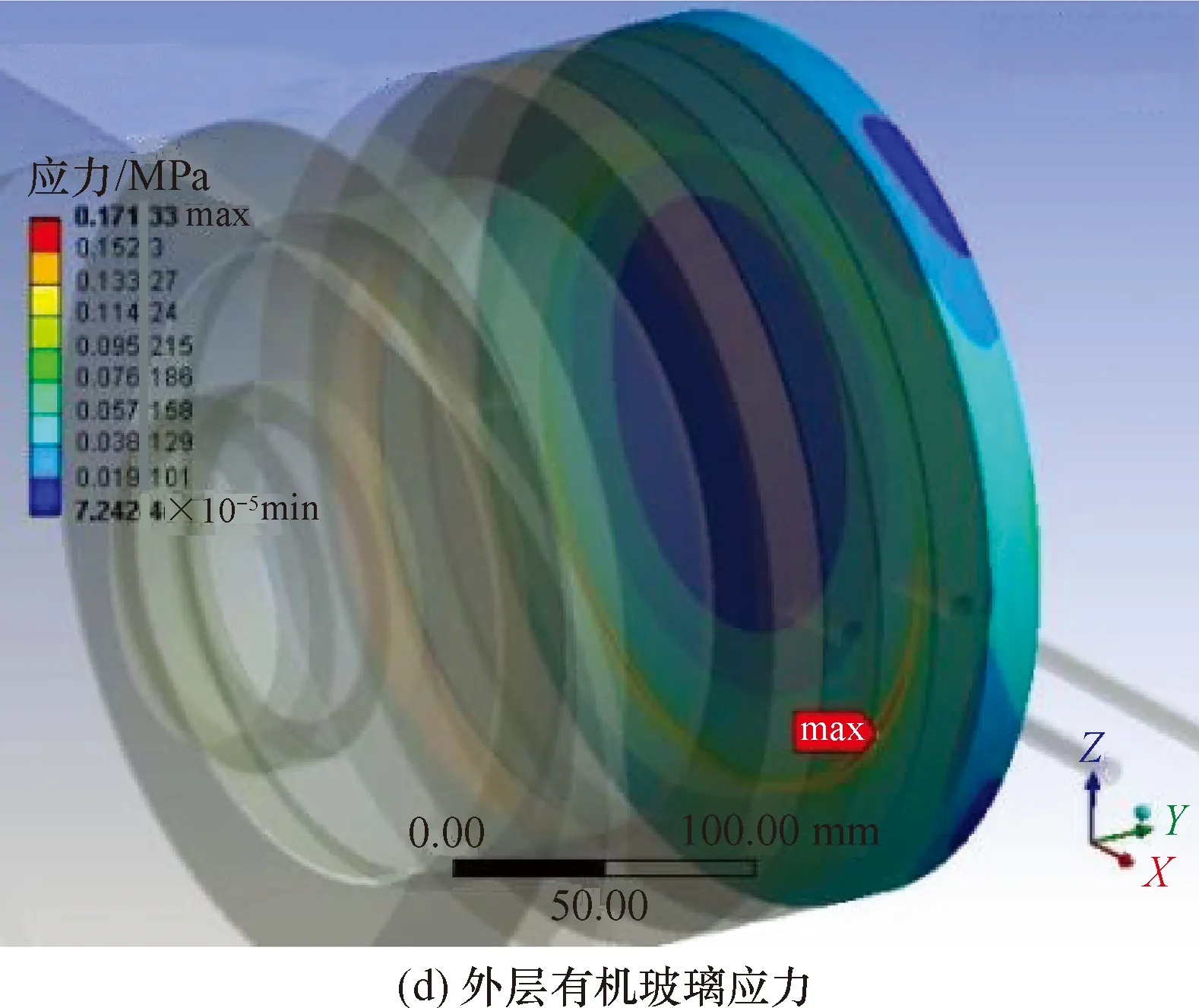

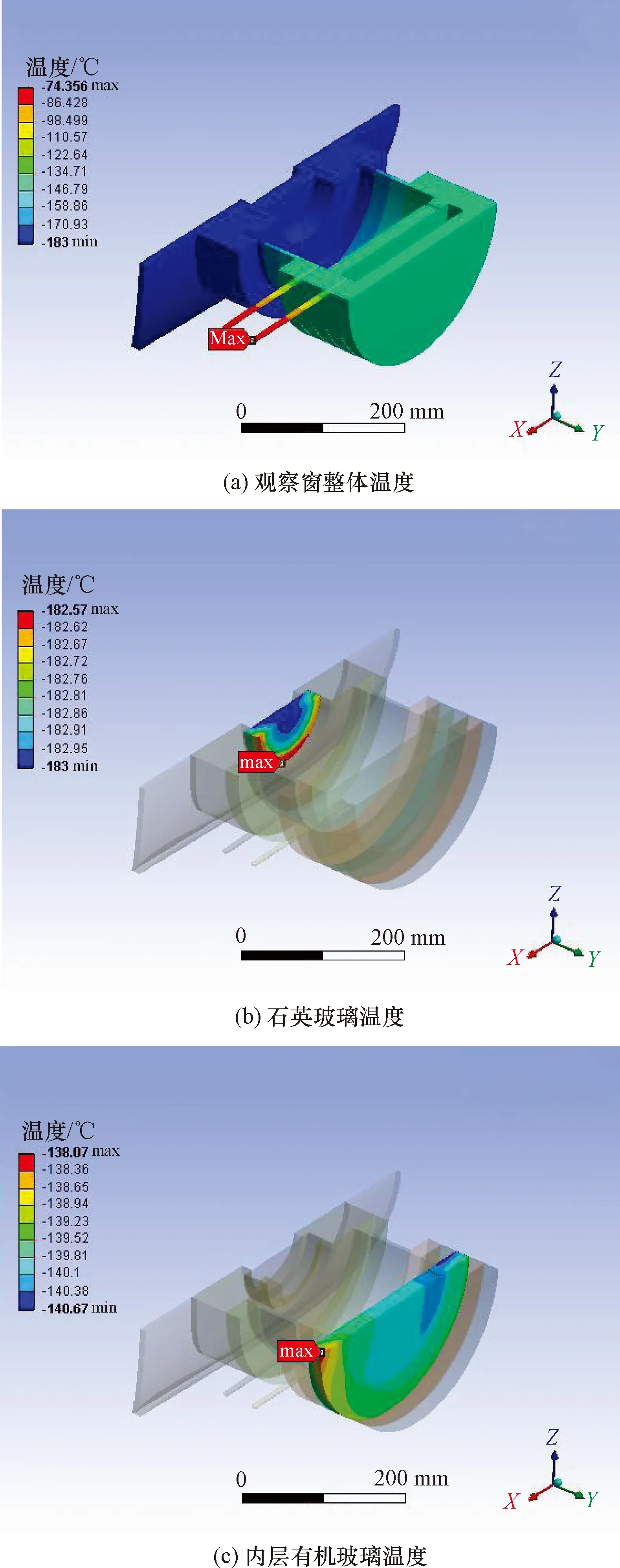

(1)工况一:由图4(a)可知,在常压、常温和重力载荷作用下,观察窗整体应力水平为8 MPa,在液氮喷射段壳体与窗座对接处出现应力最大值37.06 MPa,主要源于重力载荷的影响。图4(b)~图4(d)分别是该工况下石英玻璃、内层有机玻璃和外层有机玻璃的应力云图。计算结果表明,石英玻璃和有机玻璃最大应力值不超过4 MPa,主要出现在压板的接触面位置,没有大的应力集中和应变产生。

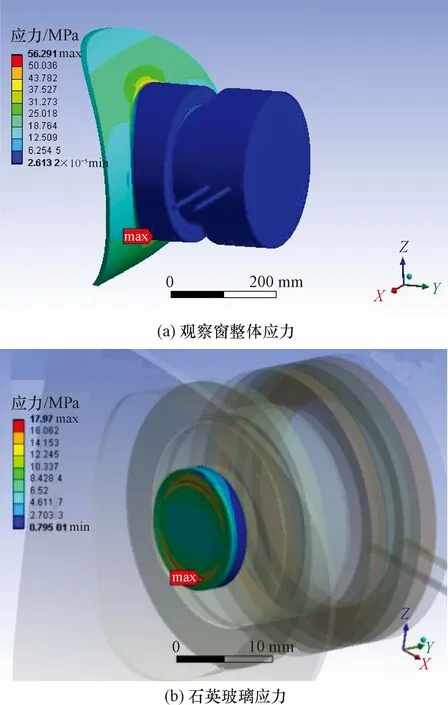

(2)工况二:图5所示为最大工作压力载荷(0.45 MPa)和重力作用下,常温状态观察窗及玻璃组件的应力云图。由计算结果可知,承压壳体平均应力水平在25 MPa以下,应力最大值仍然出现在 -Z方向壳体与窗座对接处,应力值为56 MPa,在结构上应对该处对接焊缝进行圆角处理,避免应力集中;各层玻璃的应力分布均匀一致,没有出现应力集中,观察窗整体的强度和刚度都能保证在最大压力载荷下玻璃构件的安全可靠工作。

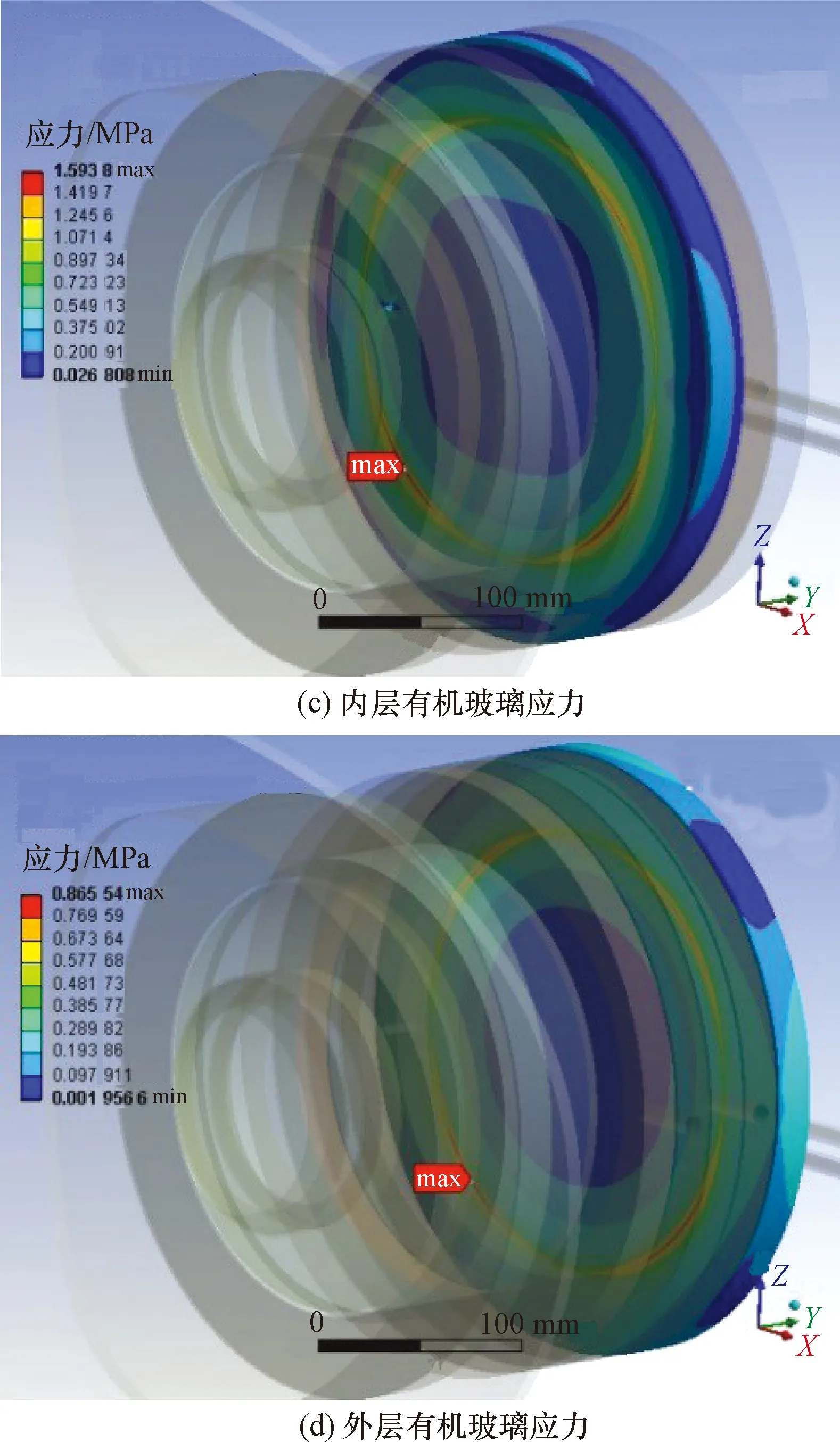

(3)工况三:图6分别是最大压力载荷(0.45 MPa)和重力作用下,假定观察窗内壁面降温至 -183 ℃后,观察窗完全冷却至稳定状态的温度场。由计算结果可知,在仅与环境进行自然对流换热的条件下,承压壳体、观察窗座和石英玻璃已完全冷却,内层有机玻璃平均温度已达到-139 ℃,外层有机玻璃平均温度已达到-135 ℃,观察窗整体将结霜或者结冰,无法进行观测。

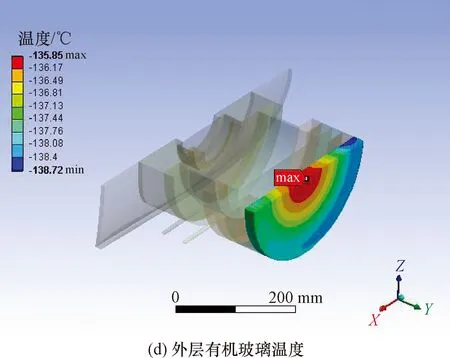

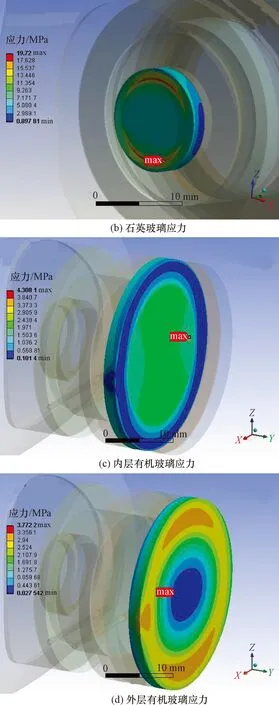

图7所示为是最大压力载荷(0.45 MPa)、重力作用和稳态温度载荷下,观察窗的应力分布云图,平均应力水平约为27 MPa左右,最大应力同样出现在窗座与承压壳体的对接处,达到61.1 MPa; 石英

图4 观察窗在工况一下静力学计算结果Fig.4 Static calculation results of observation window under work condition 1

图5 观察窗在工况二下静力学计算结果Fig.5 Static calculation results of observation window under work condition 2

图6 观察窗在工况三下稳态温度场计算结果Fig.6 Steady temperature field calculation results of observation window under work condition 3

图7 观察窗在工况三下静力学计算结果Fig.7 Static calculation results of observation window under work condition 3

玻璃和各层有机玻璃由于温度梯度的存在,应力也相应增大。其中,石英玻璃在安装面上的应力达到19.7 MPa。与工况二的计算结果对比可知,在没有额外换热措施的作用下,观察窗从内层至最外层有机玻璃,通过导热使整个观察窗冷却,与外界环境形成热平衡,温度附加应力约为6 MPa,占9.8%左右。

从以上三种工况的静力学分析可知,观察窗在工况三载荷作用下承载最大,其中不锈钢观察窗座最大承载为61.1 MPa,石英玻璃最大承载为19.7 MPa,有机玻璃最大承载为4.3 MPa。由于不锈钢、石英玻璃和有机玻璃的抗拉屈服强度分别为200、73.45、73.55 MPa,因此,不锈钢窗座的安全系数为3.3,石英玻璃的安全系数为3.7,有机玻璃的安全系数为16.9,表明观察窗设计方案有足够的安全系数,有较大的优化空间。

4 结论

以某型连续式跨声速低温风洞的观察窗为研究对象,开展了结构设计和静力学计算。基于风洞的设计输入条件,通过理论计算确定了观察窗座板、石英玻璃、有机玻璃等关键部件的结构尺寸参数。基于数值计算方法对观察窗进行了静力学分析,结果表明观察窗设计方案满足强度要求,对我国大型低温风洞的观察窗设计建设具有重要的参考价值,同时也对其他类似工业设备的观察窗建设具有一定的借鉴意义。但是,在低温环境下,观察窗整体将结霜或者结冰,无法进行观测,后续将考虑采用换热气体的方法对结构进行优化,以满足低温环境适应性要求。

———重庆建成世界一流汽车风洞