基于机械比能理论的渤海深层钻井参数优化

周长所 杨进 幸雪松 谢仁军

1. 中国石油大学(北京);2. 中海油研究总院有限责任公司;3. 海洋石油高效开发国家重点实验室

随着海上油气勘探开发不断向深层发展,深井、超深井的钻探需求逐步增加。以渤海湾盆地为例,渤中19-6 大型凝析气田的发现拉开了渤海深层、超深层油气资源大规模开发的序幕。目前,渤海区域已完成大量中浅层钻井作业,积累了大量优快钻井作业经验,但对于埋深超过4 500 m 的深层、超深层钻井作业,因深部岩石强度高、研磨性强而导致的钻井机械钻速慢、钻井周期长等问题仍是需要不断研究与解决的问题。如渤海渤中围区的深层、超深层钻井作业,其钻井深度约6 000 m,是渤海常规钻井深度的2~3 倍,而其钻井周期可达常规钻井的5~6 倍,深部钻井时效已成为制约油气资源开发的主要因素[1-2]。

钻井参数的科学化设计能够有效提高现有钻井器具的能效利用率,在现有工具条件下尽可能提高钻进时效。目前大多数钻井参数优化均是根据邻井已钻资料来优化未钻井的施工参数,由于不同井的地质与工程条件存在差异,并且已钻井数据并不代表最科学状况下的表现,因此对于本身作业数据量就少的深层、超深层钻井作业应用效果尚不显著。从能量守恒定律角度建立的机械比能理论能够较准确反映破碎单位体积岩石所消耗的机械能量[3]。机械比能理论在海外已广泛应用于钻进过程监测与预测、钻井工程优化设计等方面,取得了很好的应用效果,而国内,尤其海上对机械比能的研究相对较少[4]。因此,开展机械比能理论在海上钻井应用的研究对提高深层钻井时效具有积极意义。笔者在分析了现有机械比能模型之后,根据能量守恒定律,建立了破岩过程的能量输入输出等式,进而推导出基于比能概念的机械钻速公式。利用建立的机械钻速公式能够根据地层岩石强度参数、待钻井眼尺寸等参数,给出最优化钻压范围,并能够根据钻井参数较准确地预测机械钻速,实际井应用效果良好。

1 机械比能理论及模型

机械比能理论由Teale 于1965 年提出,其物理意义为钻头在钻压和扭矩的作用下,破碎单位岩石所做的功[5-6],其表达式为

后续学者基于Teale 模型,从机械效率修正等角度分别建立了修正模型,如Pessier 模型、Dupriest模型、Cherif 模型等[4]。随着井下动力钻具的应用,以及钻头水功率的提升,学者们又发展了综合考虑水功率、螺杆钻具等影响因素的修正机械比能模型[3,7]

式中,MSE为机械比能,MPa;W为钻压,kN;Ab为钻头面积,mm2;N为转速,r/min;T为 钻头扭矩,kN · m;R为机械钻速,m/h;η为修正系数;HSE为水功率比能,MPa;TSE为动力钻具扭矩比能,MPa。

上述模型从机械及水力功率破岩角度,能够较好地应用于钻进过程的跟踪与监测,实时评价钻井参数及钻头的工作状态。但现有机械比能模型未考虑待钻地层的岩石破碎能,以及钻进过程的摩擦热能损耗,因此其功能主要是单向评价钻进状态,较难基于模型及待钻地层情况,进行钻井参数的预先优化以及机械钻速的预测。

2 钻进能量平衡方程建立

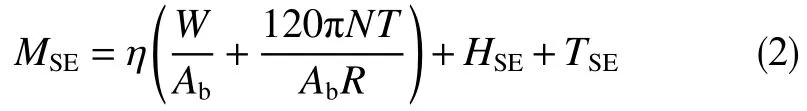

2.1 钻进破岩机理

根据能量守恒定律可知,对于一个平衡系统,能量的输入等于输出。井底钻头正常钻进破岩过程,其物理模型如图1 所示,钻头与岩石界面作为能量输入输出界面,岩石作为能量输入的受让对象,当钻头输入的能量超过其破碎能临界点时,岩石发生破碎,钻头输入能量转化为岩石破碎能及其他附属能量。

图 1 钻进破岩能量平衡示意图Fig. 1 Schematic energy balance during drilling and rock breaking

由上述模型可见,加大能量输入,则可提高破岩效率。但由于深层钻井环境的特殊性可知,由于钻柱长细比过大,当能量输入超过一定范围后,钻具发生螺旋屈曲,此时进一步加大参数,只会将多余的功消耗在钻具与井壁的摩擦、不规则振动以及钻具的损耗上,对提高破岩效率起反作用。不仅如此,过大的钻进参数会导致钻头过度压入岩体,钻头切削齿过度压入会加速钻头磨损、岩屑反复过度切削,从而降低破岩效率。

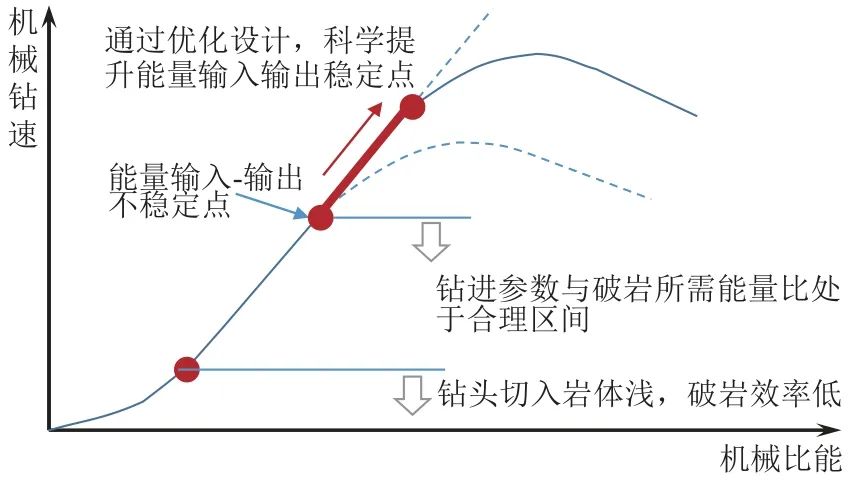

理想的破岩过程,是钻头切削齿切入岩石的深度足够深,而且在该钻压与扭矩条件下,又不会引起钻具的屈曲与过分振动,钻头输出能量稳定,机械比能与机械钻速呈线性、正比关系,钻头破岩能量充分利用[8-9],如图2 所示。国内外学者针对切削密度、贯入深度以及两者间相互作用对破岩效率的影响规律也开展了大量的研究工作,结果显示,切削密度及贯入深度在一定组合条件下,能够促使钻进过程机械比能达到最小,能量利用得以优化,这一规律对优化钻井参数具有很好的启示作用[10]。

图 2 机械比能与机械钻速关系示意图Fig. 2 Relationship between mechanical specific energy and ROP

2.2 基于能量守恒定律的平衡方程

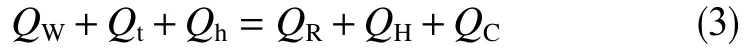

钻进过程中,钻头在钻压、扭矩及钻头水眼喷射的共同作用下破岩,钻压、扭矩及水马力共同组成能量输入端,而岩石破碎、摩擦热能、钻井液携岩则是输入能源的转换形式。因此,钻头钻进过程能量守恒可表示为

式中,QW表示钻压所做的功,J;Qt表示钻头扭矩所做功,J;Qh表示钻头水功率做功,J;QR表示岩石破碎能,J;QH表示钻头与岩石摩擦产生热能,J;QC表示运移钻井液与钻屑混合流体所需要的能,J。

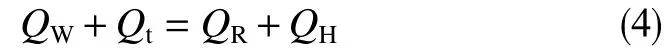

深部岩层强度高,钻头水马力做功对破岩贡献效果不明显,且深部井眼清洁需要钻井液循环做功,其输入输出能量相差不大,因此可将式(3)进一步简化为

为进一步分析钻井参数在钻进过程中对时效的影响规律,需要对式(4)中的各部分能量分别求解。根据力做功的物理定义,在一定时间 Δt内,钻压在其作用方向上运动距离 Δl,钻压做功可表示为

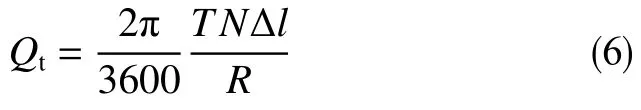

钻头扭矩做功可表示为

钻头扭矩T可由钻头滑动摩擦因数表征的破岩扭矩与钻压之间的函数表示[11]

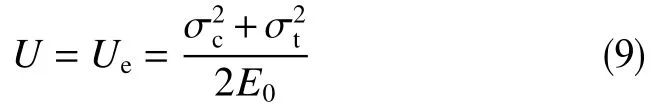

岩石破碎能相对复杂。研究认为,单位岩体体积在外力作用下失稳失效并引起变形破坏的临界状态下,假设此物理变化过程没有与外界环境产生热交换,则外载荷对其产生破坏破碎的总输入能量U,根据热力学第一定律可表示为[12]

Ud为单位岩体体积耗散能,其物理意义表示岩体体积单元损伤能和塑性应变能;Ue为可释放岩体体积单元应变能,物理意义表示岩体体积单元中能量的积聚。国内外学者的大量实验研究发现,岩体体积单元破坏过程中的单元耗散能所占的岩体整体破坏失稳的能量比率较小,因此为简化计算公式,将单元耗散能省略。在不考虑井底围压的影响下,钻头研磨切割岩石面所受应力分布表现为受压的特点,即σc>σt≥0。因此岩石面失效破碎时,破坏单位体积岩石所需能量为

一定尺寸钻头钻进距离Δl时,破碎岩体所需能量为

在深层钻井应用时,需要考虑深层围压对岩石强度的影响,对式(10)进行修正。

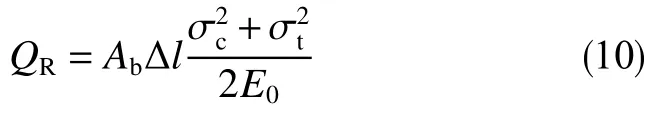

机械破岩过程,钻头功率有很大一部分消耗在与破岩无关的功耗中,该部分能量主要转化为摩擦热能[13]。根据物理学定义,钻头与井底岩石摩擦热能损耗为

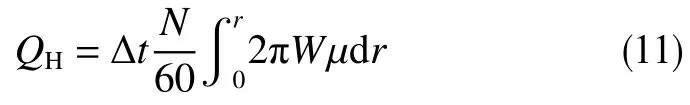

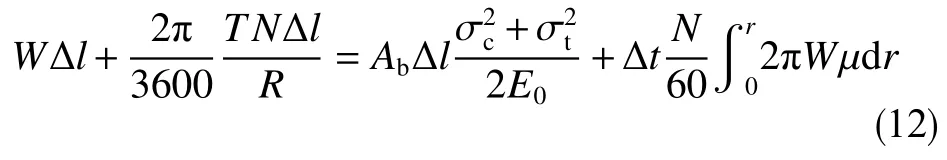

将式(5)、(6)、(10)、(11)代入式(4),可得到平衡方程

式中,μ为钻头滑动摩擦因数,本文取0.5;DB为钻头直径,mm;σc为岩体的单轴抗压强度,MPa;σt为岩体单轴抗剪强度,MPa;E0为岩体弹性模量,MPa。

式(12)即为建立的基于能量守恒定律的平衡方程,可利用其对机械钻速进行敏感性分析,进而找出适合目标地层的最优钻压范围,并可对待钻地层进行机械钻速预测,为钻井工程设计提供依据。

3 现场应用

渤海渤中19-6 围区北部构造开发层位为太古界潜山,储层埋深大于4 500 m,平均钻井深度超过5 500 m。初期单井钻井周期最长超过120 d,平均需要近3 个月时间完成目的层钻探,作业周期是渤海区域常规开发井的5~6 倍。

通过对该区域初期已钻井统计发现,过长的钻井周期主要因为钻探潜山目的层。潜山地层岩性为花岗片麻岩,岩石抗压强度最高超过200 MPa,地层可钻性级值最大超过10,地层研磨性极强。潜山储层钻探厚度约300~600 m,最厚接近1 000 m,平均机械钻速仅有1~4 m/h,完成储层钻进需要3~4 颗钻头,低机械钻速以及频繁更换钻头是该地层钻进周期长的主要原因,井段平均钻井周期约667 h,占总钻进时间的40%~50%,因此深部潜山地层的钻井提速是有效降低钻井周期的关键。实践表明在潜山地层采用牙轮钻头作业,单只钻头进尺仅70~80 m,部分井甚至出现无进尺的情况。因此结合海上作业经验,优选了抗冲击性强的PDC 钻头,并对切削齿进行了优化[2]。为提高PDC 钻头使用寿命以及破岩效率,需要对配套的钻进参数进行分析优化。

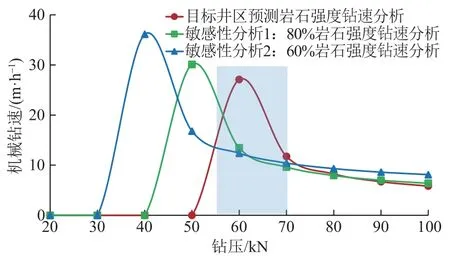

基于潜山地层的抗压强度、弹性模量等数据,利用建立的平衡方程分析可见,在转速一定的条件下,当施加在钻头的钻压小于一定数值时,钻头切削齿无法有效切入岩体,破岩效率很低;当施加在钻头的钻压超过一定范围后,多输入的能量并没有用于提高破岩时效,而是转换成摩擦热、钻具有害振动等其他形式的能,反而降低了破岩时效。根据敏感性分析结果,在目标井区预测岩石强度条件下,当钻压小于50 kN 时,输入机械能无法达到破碎岩石所需能量要求,预测机械钻速趋于0;目标井推荐钻压范围在55~70 kN 之间,最利于破岩的钻压为60 kN。当岩石强度采用预测强度的60%~80%时,分析结果显示,最优钻压降至40~50 kN,如图3 所示。

图 3 不同参数条件下合理钻压范围敏感性分析Fig. 3 Sensitivity analysis of reasonable WOB range under different parameters

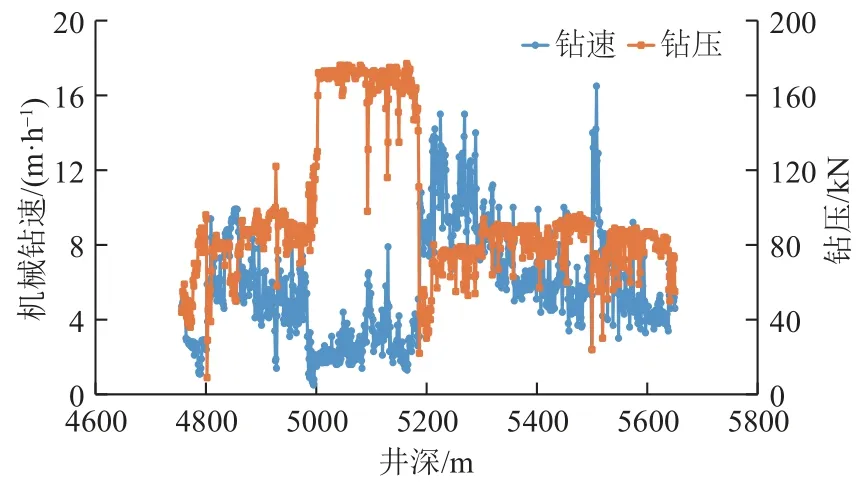

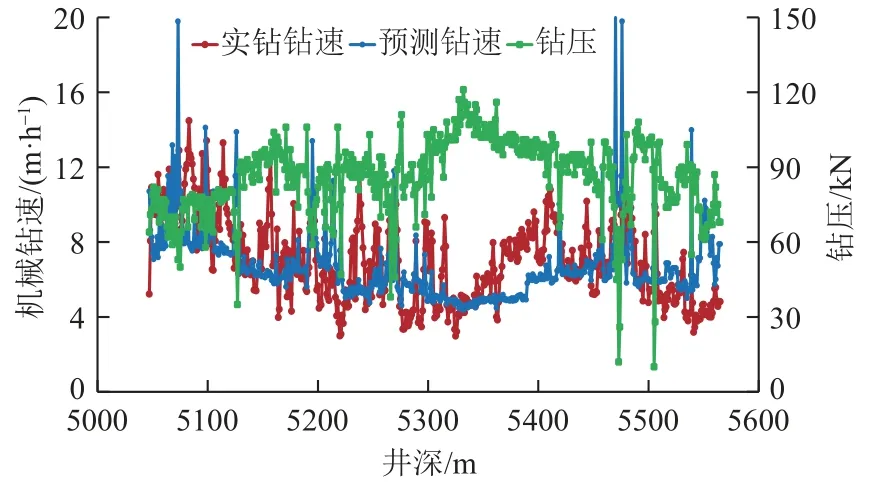

实际钻进过程,调整了钻压参数,调整前后实钻机械钻速对比如图4 所示,可以看出,当实际钻压在160~180 kN 之间时,破岩效率有一个显著的下降趋势,当维持钻压在60~85 kN 范围内,破岩效率显著提升,实际机械钻速由2~8 m/h 大幅提高到5~12 m/h,提速效果显著。在推荐的钻压范围内,利用建立的平衡方程对开发井进行了机械钻速预测。根据与实钻数据对比可见,机械钻速较高值范围均发生在钻压60~80 kN之间,预测井段平均机械钻速6.79m/h,实钻井段平均机械钻速7.04 m/h,米平均误差率8%(图5)。

图 4 开发9 井钻压与机械钻速对比Fig. 4 WOB vs. ROP of development Well 9

图 5 开发6 井预测机械钻速与实钻对比Fig. 5 Predicted ROP vs. actual data of development Well 6

4 结论

(1)利用机械比能原理能够评价钻井过程的能量利用状态,现有的机械比能分析模型在随钻参数评价等方面多有应用,但在基于地层岩石属性的钻前参数优化、机械钻速预测方面则应用较少,较难直接用于钻前设计。

(2)根据能量守恒定律及机械比能理论,建立了钻头破岩能量平衡方程,该方程能够基于地层岩石属性,分析优化钻井参数,预测机械钻速。

(3)利用建立的模型在渤海深层钻井中进行了实际应用。结果显示,模型能够较准确地分析给出最优钻井参数范围,预测深层井段的平均机械钻速误差在10%以内,能够很好指导钻井设计与施工。