洞柱法地铁车站导洞人工挖孔桩护壁快速施工技术研究

王炳禄

(中铁十四局集团隧道工程有限公司,济南 250101)

1 引言

洞柱法地铁车站导洞人工挖孔桩工序转换多,施工周期长,严重制约地铁车站的施工进度。人工挖孔桩护壁施工常规方法为挖孔桩一节到位后,安装护壁钢筋和护壁弧形模板,现场浇混凝土。由于护壁混凝土方量小,均采用现场自拌[1]。浇筑完成后,需等待护壁混凝土达到一定强度后再进行下一节孔桩开挖。这样施工起来效率低下,现浇拌制混凝土质量难以控制。且受地下水影响,护壁混凝土强度和厚度难以保证,存在坍塌风险[2]。因此,需探索一种快速施工的护壁方法,满足护壁施工质量,确保挖孔安全。本文提出分节预制装配式护壁和预拌料混凝土护壁2种洞柱法地铁车站导洞人工挖孔桩护壁快速施工方案,介绍其施工工艺流程和特点,并结合实际工程案例分析护壁快速施工技术的效果。

2 护壁快速施工技术研究

2.1 分节预制装配式护壁

针对目前施工工期时间较长且在有地下水的情况下容易发生塌孔等安全事故,采用一种分节预制装配式钢筋混凝土护壁代替传统的现浇钢筋混凝土护壁,因预制钢筋混凝土护壁在安装时自身具有较高的强度,提高了护壁抵抗井壁的侧向土压力,且减少了井内浇筑混凝土护壁这一道工序,从而有效地解决了目前常规施工技术造成的工期时间长、护壁质量差、容易出现塌孔等安全质量隐患的问题。分节预制装配式护壁施工工艺流程主要为:(1)测量定位;(2)架设吊装;(3)开挖首节土体;(4)安装预制护壁;(5)继续开挖下节土体;(6)至桩底结束开挖。

2.2 预拌料混凝土护壁

预拌料混凝土护壁是采用预拌喷射混凝土干料与水按一定配比搅拌后进行浇筑,浇筑后的混凝土初凝时间短,大幅度缩短护壁施工间隔时间,由于预拌喷射混凝土干料在工厂精确计量、高效干拌、批量生产,同时厂家对预拌喷射混凝土干料骨料的粒型与级配进行有效控制,产品性能稳定、可靠,可提高护壁施工质量。预拌料混凝土护壁是将厂家预制好的预拌喷射混凝土干料拉运到现场储存,现场直接加水搅拌后即可浇筑,此方法相比普通自拌混凝土护壁浇筑的初凝时间要短,浇筑后护壁混凝土能在孔桩内快速有效形成支护体系,从而在确保施工安全的前提下,缩短了护壁施工间隔时间,从而实现车站导洞内人工挖孔桩快速施工目的。

预拌料混凝土护壁施工工艺流程主要为:(1)测量定位;(2)开挖锁口土体;(3)安装提升设备及辅助设施;(4)开挖吊运第二节孔土方;(5)支护第二节护壁模板;(6)浇筑第二节护壁混凝土;(7)继续开挖下节土体;(8)至桩底结束开挖。

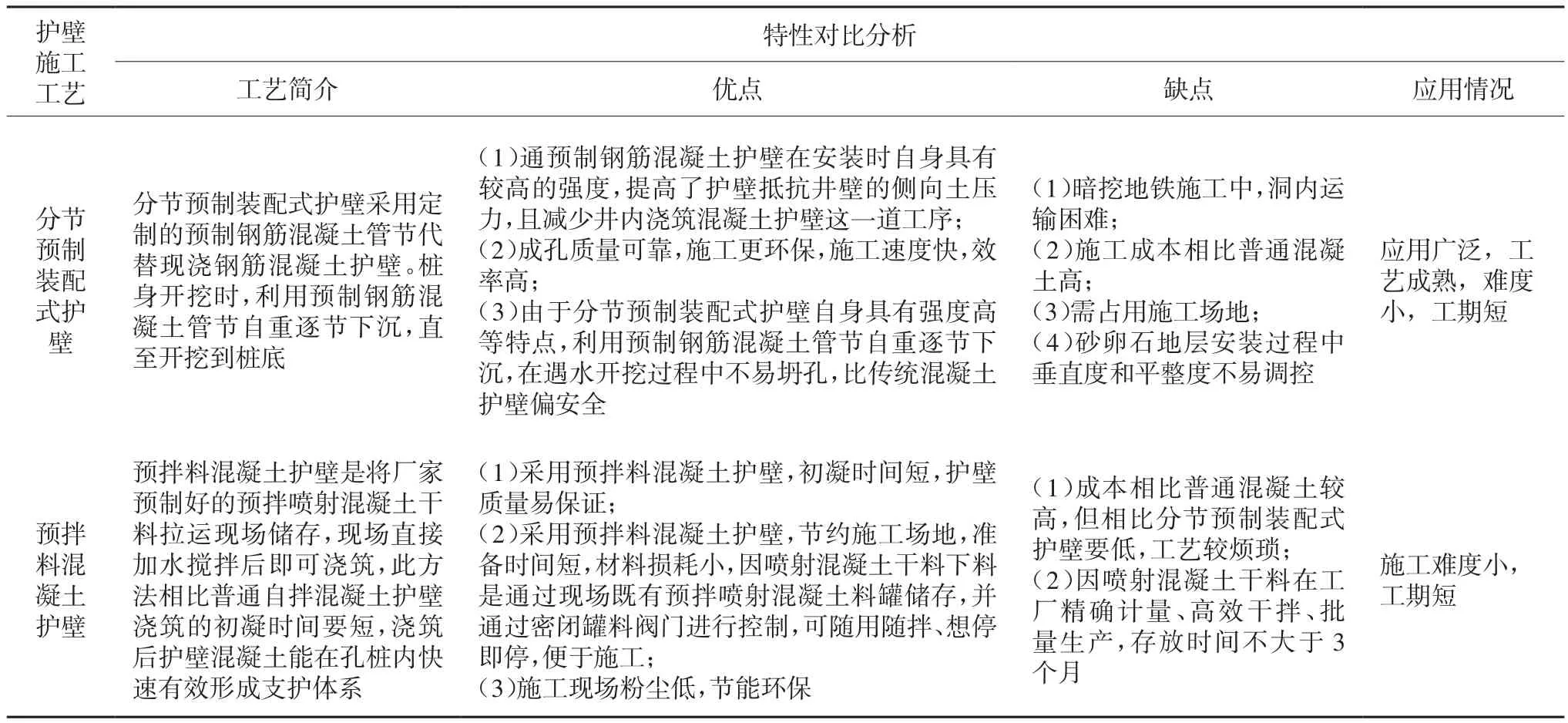

2.3 人工挖孔桩护壁实施方案特性对比

分节预制装配式护壁和预拌料混凝土护壁各有特点,对两者的优缺点进行归纳总结有利于根据地铁车站导洞的实际情况选择适宜的人工挖孔桩施工方案。分节预制装配式护壁和预拌料混凝土护壁的优缺点对比见表1[3]。

3 案例分析

3.1 工程概况

某地铁车站为暗挖双层单柱两跨标准岛式车站,采用6导洞洞柱法施工。车站全长281.60 m,站台宽度12 m,主体结构宽度21.3 m,结构覆土约10.94 m,中心里程处轨面标高22.033 m。车站底板埋深约27.787 m,标准断面顶板覆土约11.137 m。总建筑面积20 155.59 m²,其中主体建筑面积11 800.2 m²,附属建筑面积(含风道、出入口、安全出口通道)8 355.39 m²。本站设置4个出入口、4个风道、3个安全出口及1个无障碍口。

该地铁车站周围地势起伏较大,地面标高46.7~48.09 m,工程沿线地面以下60 m深度范围内地层按其沉积年代及工程性质可分为人工堆积层和一般第四纪冲洪积层,按地层岩性进一步分为11个大层及亚层:由上而下依次为:(1)人工填土层:粉土填土①层;杂填土①1层;(2)一般第四纪冲洪积层:粉土②层;粉质黏土②1层;粉质黏土④层;黏土④1层;粉土④2层;粉细砂④3层;粉质黏土⑥层;黏土⑥1层;粉土⑥2层;卵石-圆砾⑦层;粉细砂⑦2层;卵石⑨层;卵石⑪层。该车站主要赋存有3层地下水,其类型分别为上层滞水(一)、层间潜水(三)、层间潜水(四)。

车站导洞内采用人工挖孔桩,工序转换多,施工周期长,如何优化护壁施工工艺是保证工期的关键。

表1 人工挖孔桩护壁方案特性对比

3.2 效果分析

本工程人工挖孔桩施工空间有限,且考虑人工挖孔桩护壁施工质量、工期、成本、资源配备等指标,选用预拌料混凝土护壁进行本工程人工挖孔桩护壁施工。施工过程中分别对预拌料混凝土护壁的实体强度和混凝土干料与水配比进行了仔细的检测和比选,预拌料护壁8 h、12 h、18 h和24 h强度分别为 0.2 MPa、1.2 MPa、2.7 MPa 和 3.9 MPa,预拌料干料与水最佳配合比配比为1∶0.11。

通过方案优化前后人工挖孔桩预拌料混凝土护壁施工周期统计可知,每根桩开挖深度约为8 m,每成一根桩需3.5~4 d,平均2 m/d,其人工挖孔桩预拌料混凝土护壁施工周期由方案优化前每根桩2 m/d提高至3 m/d。由于预拌料混凝土护壁施工成功应用于该工程人工挖孔桩护壁施工中,既有效控制了人工挖孔桩的安全和质量,又加快了施工进度,圆满完成本项目人工挖孔桩的护壁施工任务。

4 结语

针对洞柱法地铁车站导洞人工挖孔桩工序转换多,施工周期长的问题,介绍了分节预制装配式护壁和预拌料混凝土护壁的工艺流程和特点。依托某洞柱法地铁车站导洞人工挖孔桩工程,结合分节预制装配式护壁与预拌料混凝土护壁施工方案优缺点,选用预拌料混凝土护壁进行本工程人工挖孔桩护壁施工。实测结果表明,预拌料护壁8 h、12 h、18 h和24 h强度分别为 0.2 MPa、1.2 MPa、2.7 MPa和 3.9 MPa,预拌料干料与水最佳配合比配比为1∶0.11,优化后的单桩成桩速度由2 m/d提高至3 m/d,圆满完成了人工挖孔桩护壁施工任务。