热轧钢卷卷取后径向变形分析

任俊威,李江委,张吉富,王杰,王存,刘旺臣,付青才

(鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口 115007)

热连轧卷取过程是一个较复杂的动态过程,整个卷取过程中,由于卷取温度和卷取张力的变化,钢卷内部沿径向的应力和各层周向应力必然不相同。同时,卷取温度的设定有可能使材料落入发生相变的温度范围,继而将对钢卷的内部应力分布产生作用,外观表现在径向卷形上的变化。因此,研究分析钢卷卷取内部应力分布特点,考虑相变对应力的影响,以解决径向卷形的问题。

1 钢卷内部各层应力状态

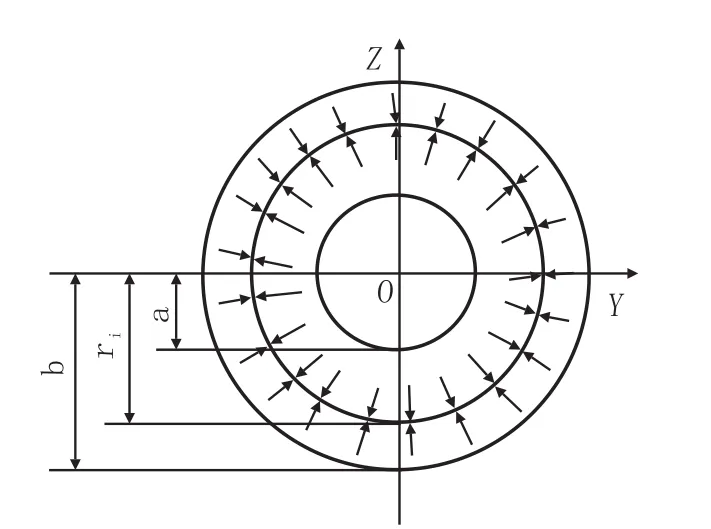

钢卷卷取时卷筒处于过涨的状态,在轴向上可视应力应变变化对称均匀,只考虑垂直于轴向二维平面。钢卷内圈受到卷筒径向压紧力,外圈受到周向张力,钢卷每层视为弹性厚壁圆筒,每层钢卷受到接触外层的均匀径向压力,各层接触面上相互压紧,内层受力后使得圆周方向受到压缩,抵消一部分次内层压力产生的周向拉应力,外层受力后使得其周向拉应力增大。钢卷单层受力分析见图1。

图1 钢卷单层受力分析Fig.1 Analysis on Stress of Single-layer Steel Coil

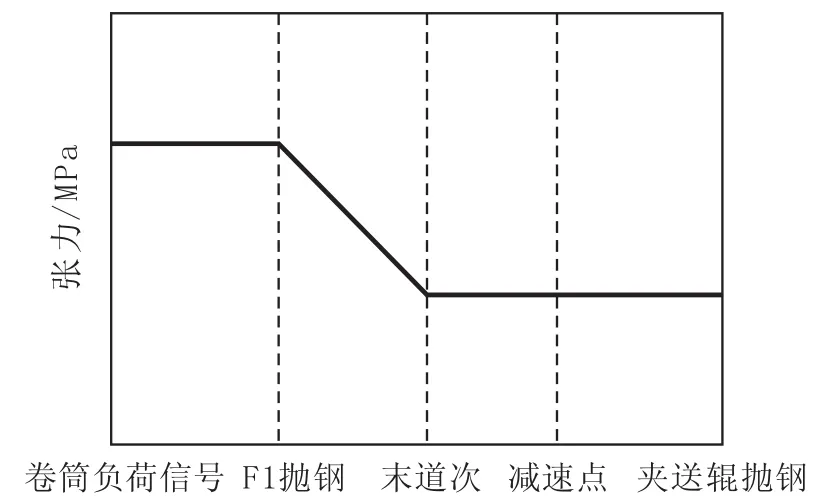

考虑钢卷卷取时张力状态,卷取张力变化时序见图2。在卷筒开始卷取后,精轧机与卷筒建立单位张力,精轧机与卷取机同步升速,单位张力保持一段时间后,随着精轧各架轧机陆续抛钢,卷取张力逐渐减小到最小张力,在精轧机末机架抛钢后,张力主要由夹送辊与卷筒建立,直到夹送辊抛钢结束。

图2 卷取张力变化时序Fig.2 Timing Sequence of Coiling Tension Changes

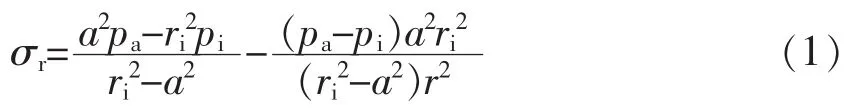

1.1 钢卷卷取内部应力计算

以钢卷卷取时内圈半径为a,卷取后钢卷半径为b,钢卷任一i层半径为r,最大张力为T,最小张力为T,张力下降开始时的钢卷半径为R,张力达到最小张力时的钢卷半径为R,在张力下降变化范围内可用单位张力和最小张力的平均值表示。卷筒对内径的径向压力为p,第i层受到外层径向压力为p,则在r≤r范围内,半径为r处的径向应力公式为:

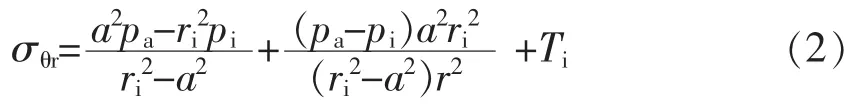

周向应力公式为:

其中, 当 a≤r≤R时,T=T; 当 R<r<R时, T=(T+T)/2;当 R<r≤b 时,T=T。

p的计算方法如下:

第i层的径向压力p计算方法如下:

式中,h为带钢厚度;K为表示钢卷卷取后各层接触的紧密系数,可通过实际测量得出。

给出材质、规格和卷重,可得知其它卷取计算参数 T、T、b、R、R,计算 r带入式(1)和式(2),可计算径向、周向应力。

径向位移公式为:

式中,u为径向位移;γ为材料的泊松比;E为材料的弹性模量。

1.2 应力分布特点

从以上分析可以定性得出,沿着钢卷半径方向,随着钢卷半径的增大,径向压力和周向压力由最大值逐渐减小,在外圈达到最小。钢卷卷取过程中,随着卷取圈数的增加,先卷上的各层受到的径向压力逐渐增大,在轧头部位的各层增加显著。如果卷取后各层之间有相对滑移,则在卷取卸卷后最容易产生径向方向的位移,即可能产生径向卷形缺陷。

2 钢卷卷取内部相变过程分析

热连轧产品卷取温度一般设计在550~750℃,从组织相变角度来看,如果卷取后带钢的实际温度高于Ar1,则奥氏体没有完全转变完毕,未转变的奥氏体组织会继续向铁素体或珠光体转变,表现为钢材相变部位体积发生膨胀。

从冷却速度来看,钢卷卷取后内圈和卷筒直接接触,发生热传导,外圈周向部分以热辐射传热为主,内外圈比钢卷内部冷速要大,温降一般较快,相变过程比钢卷内部要先完成。钢卷内部一般可视为等温转变过程。内外圈温降快的部分,相变转变先完成,体积膨胀相对于内圈部分越大,如果相变过程发生在卸卷后,钢卷内外圈部分体积膨胀变化到一定程度势必就会破坏内部应力的平衡状态,减小了内圈部分的径向应力,严重产生带层之间的滑移,引起卷形径向上的变化。

如果钢卷卷取温度设定在材料的Ar3以上,钢卷会在卷取后整体处于奥氏体状态,则钢卷内部整体向低温相转变,此时内外圈部分冷速相对较慢,使得转变后钢卷径向卷形变化不大。若钢卷卷取温度设定在材料Ar1以下,则相变转变动力相对较充足,内外圈部分相变完成速度快,此时就极有可能产生径向卷取不良。

3 解决径向卷形问题措施

依据上述对卷取径向、周向应力及相变影响的分析可以判断钢卷内圈头部温度控制和卷取张力是造成钢卷扁卷的关键,因此提出以下两种解决措施:

一是通过结合材料相变温度范围,合理确定卷取温度,热轧卷取温度高于Ar3控制工艺,即高温卷取,使卷取后延长带钢头部相变过程,避免内圈尽快完成相变,可以实现通长性能较为均匀。

二是考虑下游用户加工性能,调整层流冷却方式,实现带钢通长温度分段控制,头部卷取温度高于Ar1,实现钢卷内圈相变转变速度与中部不同步,减小相变体积变化影响,但头部组织性能较其它部位有差异。

4 实际生产工艺改进

高碳钢材质在热轧卷取时极易发生径向卷形不良,选取生产中常见的65Mn材质扁卷,化学成分见表1。对现场生产工艺进行统计,依据65Mn材质相变温度,对此卷取温度下的内圈应力进行计算,结合相变考虑扁卷造成的原因研究制定解决措施。

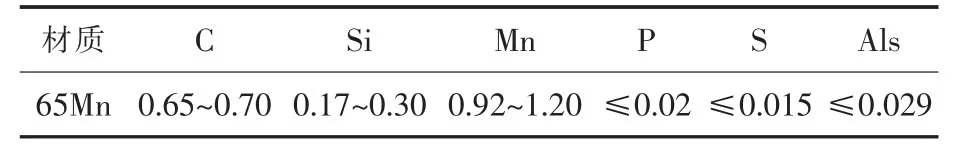

表1 化学成分(质量分数)Table 1 Chemical Compositions(Mass Fraction) %

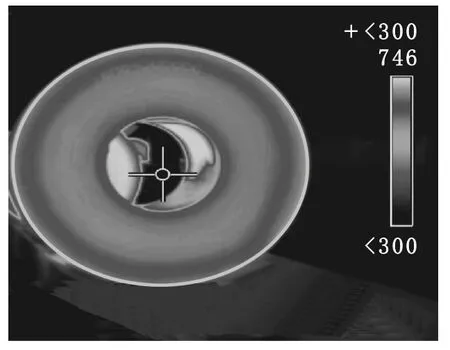

卷取后用热成像仪实测内、外圈温度分布,65Mn卷后温度测量如图3,内外圈实际温度比中部低10~20℃。65Mn实物扁卷照片见图4。

图3 65Mn卷后温度测量Fig.3 Temperature Measurement after Coiling 65Mn Steel

图4 65Mn实物扁卷照片Fig.4 Flatted-coiled Defect 65Mn Steel Coil Physical Photo

依据实际生产数据,取k为0.007 5,轧制速度为7.33 m/s,可计算出最大张力保持到的卷取半径位置为R=748 mm,张力下降结束时钢卷卷取半径为R=813 mm,最终可计算得钢卷内圈径向应力为13.95 MPa,周向应力为33 MPa。

查询相关资料,Ar1温度为689℃,Ar3温度为741℃,生产时卷取温度实际控制范围670~690℃,基本处于Ar1以下,卷取后的整体珠光体相变造成内圈各层体积相对膨胀较大,造成扁卷。

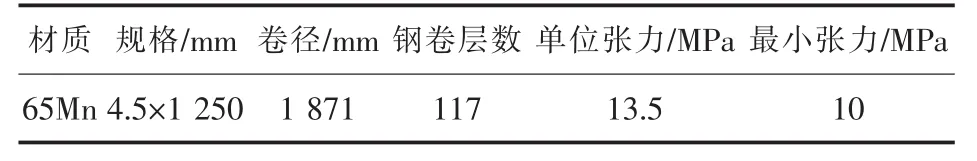

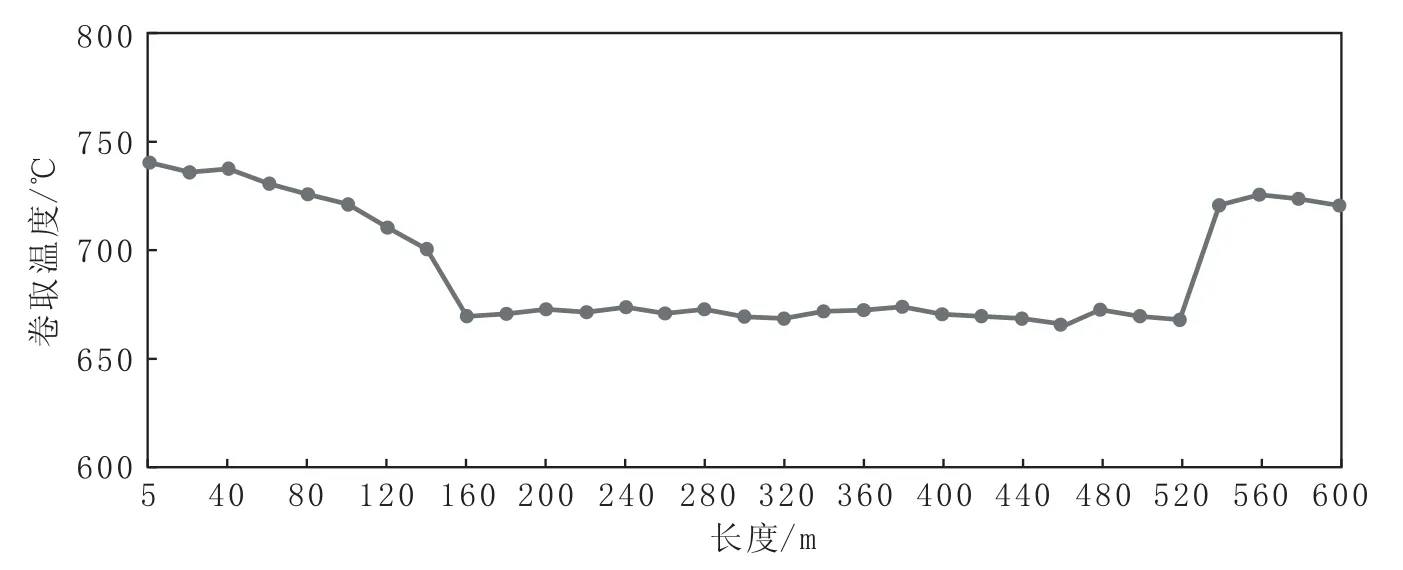

利用应力分布模型对特定规格进行了计算,计算条件见表2。如果将卷取温度调到Ar3以上,则不能满足下游用户继续冷轧深加工需要,为此,将65Mn带钢头部一定长度的温度控制调整到Ar1到Ar3中间一个温度范围,实际温度见图5。卷取温度在689~741℃,减轻了相变体积变化对卷形的影响,卷形试验效果良好。

表2 计算条件Table 2 Calculation Conditions

图5 通长CT卷取温度控制Fig.5 Temperature Control for Full Length Coiling

5 结论

(1)热轧钢卷内部的径向和周向应力在内圈层为最大值,随着卷径增大而减小。

(2)造成热轧卷钢卷局部膨胀相对较大的原因是卷取温度低于Ar1,导致径向应力和周向应力分布受到影响,严重情况下造成径向卷取不良,如产生扁卷等卷形缺陷。

(3)通过控制65Mn钢卷内圈头部的卷取温度到689~741℃范围内,减轻了相变体积变化对卷形的影响,避免了扁卷的发生。