世界级工厂视角下烧料车间AGV智能导航定位方法研究

胡建

摘要:研究了在复杂工业环境下,即在世界级工厂视角下烧料车间对AGV进行智能导航与定位的方法。烧料车间存在大量的原料需要搬运,AGV成为重载物料搬运的重点研究方向,一般在研究过程中把AGV系统分为4层进行剖析和建设,即管理层、通信层、控制层和机械层,在这4层相关的基础设施敷设完毕后,导航与定位方法成为系统的关键。现重点研究了如何进行速度控制以及定位、如何实现导航与避障,并对提出的假设进行了测试与分析,改进优化后效果良好,已稳定运行于烧料车间,实现了物料的自动化搬运,极大地解放了人力。

关键词:世界级制造;烧料车间;AGV;导航定

0 引言

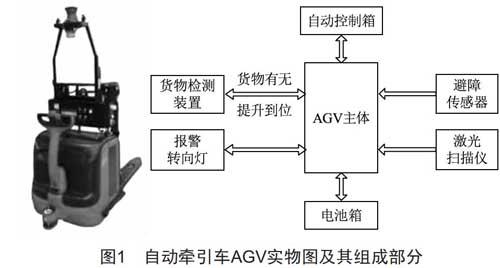

随着工业智能化和数字化的飞速发展,无人化运作成为未来工业设备的发展方向之一,AGV(Automated Guided Vehicle)是一种无人控制自动牵引车,通常配有自动引导装置(电磁、RFID、激光或UWB等),使其能按规划的路径运动[1-2],实现物料搬运、信息指引、动作展示等功能,并具有安全保护和自动避障功能,是一种能够实现自动运作、主动充电的自动牵引车[3]。AGV实物图及其组成部分如图1所示。

1 系统模型

AGV整体系统由管理层、通信层、控制层、机械层4层结构组成。管理层的功能是实时显示AGV当前的状态、位置及要去的位置,并可保存历史动作数据;通信层负责管理层和控制层间的无线信号通信;控制层接收到管理层的信号后传达至机械层实现机械动作,如叉取、提升到位、物料搬运等;机械层由叉车、传动机构和驱动装置三部分构成。AGV的基础设施是通信层无线信号和定位装置的敷设全覆盖,核心部分是控制层,通信层和控制层承上启下,直接决定AGV系统的最终性能。

2 物料识别方法

在快消品烧料车间,存在大量的原料搬运过程[4],根据物料单配好的原料会集中放在铲板上存放至缓存区,每个物料铲板重量在0.8~1.5 t,需人手工寻找对应的物料,并搬运到对应的烧料锅进行烧料,该过程存在较大的效率损失,且需要高强度的体力活动。在此场景下,AGV系统成为解决此搬运问题的首选方案。

在系统设计过程中,第1节提到的系统模型分为4层,需分层进行研究和搭建,管理层为系统软件(界面和数据库),机械层为叉车硬件,基础设施是通信层无线信号和定位装置的敷设全覆盖以实现控制层的信号收发。表1所示为系统模型分层搭设明细表。

在敷设完Wi-Fi无线信号和定位装置后,首要解决的就是物料识别问题,对于烧料锅物料人工寻找来说,关键信息有3个:物料号、物料所在位置、物料要去的位置。物料号是物料单的必备信息,人工可以读取,但设备无法读取,这是上线AGV及导航定位亟待解决的问题。由于物料号信息不大,笔者选取一维码作为物料号的读取码,更新所有的物料单,为其匹配一维码并印在物料单右上角,用PDA扫码枪自动识别。识别后绑定当前库位号,系统即可记录物料号所在位置,烧料锅处人工触发点料指令(按钮),系统接收物料要去的位置并发送指令。如此设计即可实现系统的物料自动识别,一键按钮输送到指定位置。图2所示为条码生成工具界面,条码与物料单实现了一一对应。

图3所示为条码识别录入设备及界面,可以获取预配单信息并与库位号绑定,便于系统快速识别相应的物料及其所在位置。

物料识别问题解决后,需规划现场的库位以及路径走向,AGV主要运作路径分为三部分:

(1)充电及暂放区:提供自动充电和待机暂放功能,AGV电量低于50%或无任务时自动进入充电区对接充电。

(2)物料缓存区:物料存放处,AGV转运的起点。

(3)各烧料锅二层平台:物料使用处,AGV转运的终点。

规划好相应库位并录入系统后,系统可记录对应库位的位置,便于AGV去适当的库位取相应的物料。图4所示为现场缓存区库位图及AGV运作的路径规划。

3 导航定位与避障方法

3.1 速度控制与定位检测

3.1.1 速度实时检测与控制

速度检测编码器和AGV叉车轮紧密相连,每转一圈会产生固定个数的脉冲,控制器通过检测一定时限内的脉冲数并将其转换为圈数,即可算出AGV速度并进行控制[5-6]。在速度控制过程中,基于增量式PID算法,系统能够快速、稳定、准确地实现速度反馈调节[7]。偏差为当前速度和设定速度的差值(前后3次测量值),根据控制论其算法为:

Δu(k)=kp[e(k)-e(k-1)]+kie(k)+

kd[e(k)-2e(k-1)+e(k-2)]=(kp+ki+kd)e(k)-

(kp+2kd)e(k-1)+kde(k-2) (1)

增量式PID控制算法中,Δu(k)值和且仅和近3次值相关,便于信号处理和传输;该值考虑的仅仅是增量,故障少,误动作信号可滤;信号抗干扰能力强,AGV可平稳切换速度,实现降速、提速和异常情况的快速反应。

3.1.2 系统定位检测与库位设计

系统在设计时充分考虑了现场复杂的工业环境,对于信号存在屏蔽或干扰的情况,选择避开或多加反光板的方式,实现信号的互联,便于系统进行实时定位检测。反光板在现场每间隔8 m即部署一个,环境复杂时可减小间距多布反光板,结合激光扫描头实现实时检测[8-9],如图5所示。

激光扫描头实现360°环扫,给管理层输出位置和朝向角(系统内设定朝向和零位)信息,以实现直线行走微调和转弯角度控制,确保AGV在系统设定的路径内移动,并把AGV可能经过的路徑划分成块,每块单独编号(库位号),使系统可检测AGV在哪个库位号内,便于定位、故障处理和系统复位,AGV复位后可检测自身所在位置,便于进行下一步任务接收和动作。库位号区域设计如图6所示。

3.2 导航与避障方法

前面研究了基础设施敷设、物料识别方法、速度控制和定位方法,至此,AGV还没有动作起来,支撑AGV动作起来的是导航和避障方法的设计,以实现物料从起点搬运至终点的功能。其设计流程是定位、创建地图、路径规划、运动和避障,导航整体方案流程图如图7所示。

3.2.1 激光扫描——系统库位号实时更新

AGV导航重点在于激光扫描,包括激光扫描头和通信系统,激光扫描头获取库位号数据并将其传至管理层,然后管理层发送命令,无线通信给出AGV起点和终点库位号,控制层对机械层进行运动控制,实现实时导航定位。为解决库位号信息展示及易于现场人员随时查看的问题,笔者在设计时用颜色来区分库位号占用情况,红色为占用,绿色为空闲,红色占用时可显示该库位对应的物料号和库位号,并可看到AGV正在执行哪些任务,现场管理清晰可视、非常直观。图8所示为库位信息展示。

3.2.2 地图创建——工业环境下路径规划

地图搭建的方法为敷设反光板定位、搭设拓扑地图、激光扫描给出位置和朝向角、实时避障传感器测距使AGV保持在Voronoi图[10-11]边缘动作,根据此方法设计的路径运作准确,系统稳定性好,可校正性强。

实现的流程:为AGV所有可能的运作范围搭设地图和库位号信息,并作出Voronoi图的边和顶点,相邻顶点连接为最优化的路径,对应Voronoi图顶点、相邻Voronoi图顶点连接处、转弯处、起始和终点处拓扑成为地图,并作为路径规划的参考。地图构建如图9所示,拓扑节点如图10所示。

AGV运作中依据库位推测法与激光扫描保持直线行走,根据定位获得的拓扑节点(库位号),AGV通过系统下发的终点指令可以计算出下一个库位号,以及给出控制层信号控制机械层动作。AGV顶部的激光扫描头可以实时获取周圈信息,并在Voronoi图边上运作,实现AGV系统的智能导航定位[12]。

3.2.3 避障保护——人与物间隔安全保障

AGV定位后根据路径规划开始动作,安装在AGV前、左、右的避障传感器实时捕捉环境障碍物信息,并传输到避障系统,MCU判断执行相应的控制命令,实现人与物间隔的安全运行。避障系统硬件包括三方向超声测距,设定优先级为最高,直连控制层控制机械层,设定安全距离内一旦有障碍物随即减速和停止动作,障碍物消失后AGV自动开始运作[13-15]。

4 AGV系统测试与运作效果

4.1 导航定位测试

激光扫描头实时扫描环境数据发送至管理层,管理层判断后下达指令给控制层对运动进行控制,发送的指令包括下一个库位和朝向角(方向),使AGV完成设定的功能。由于烧料车间环境较为复杂,会存在一定程度的定位偏差,包括:(1)系统误差,如通信层信号传输不稳定,机械层(如轴、齿轮和车轮)磨损的误差、编码器测速能力不足等;(2)偶然误差,如路面凹凸不平且颠簸、车轮漂移或打滑、车轮受力后发生形变等。消除或减小误差要寻找根本原因,针对性解决具体问题。笔者通过读取地面库位号实时反馈给管理层,然后更新位置信息,对系统误差和偶然误差进行校正,实现了运作范围内的导航定位校正。

4.2 避障系统测试

避障传感器将采集的测距信号发送至控制器,测距时系统内设定双层防护:障碍物一旦进入2.5 m范围则AGV减速;进入0.8 m范围立即停止,在前、左、右3个方向上系统测试结果良好,且障碍物移开后自动运作并执行指定任务。AGV自动避障的测试完美解决了安全防护问题。

4.3 系统综合测试与运作效果

本系统在开发过程中先对各个功能模块和功能层进行软硬件测试,重点对导航定位进行优化,在测试过程中,多次发现AGV无故停止运行(非避障传感器触发),停止后需拉回原点方可继续运作,对现场生产和效率造成了极大影响。

笔者提出的解决办法如下:一是在AGV经常停止的地方增加反光板以解决信号传输的问题;二是增加AGV复位功能(按键),一旦发生无故停止的情况,即可一键实现AGV数据归零重新复位定位,并继续完成已有的任务。

经过多次测试与分析,AGV已可实现智能导航定位,并应用于烧料车间物料搬运环节,极大地节约了人力资源,实现了现场的物料搬运自动化。

5 结语

工厂的竞争力在于同等质量下产品的降本增效,而世界级工厂则提供了降本增效的手段,即充分利用高速发展的数字化信息科技为生产制造赋能,用自动化设备逐步替代传统的机械式、重复性劳动,用数字化技术逐步替代人工统计进行数据处理和分析、可视化展示等工作,让传统的自动化设备互联通信、可测可控。

本文设计的AGV智能导航定位提供了在世界级工厂视角下降本增效的方法,并可通过Call-off系统联动实现自动叫料,极大地解放了人力,并可使人力投入更有价值的工作中,为产品质量提升和效率提高提供了有力保障,进一步提升了工厂的竞争力。

[参考文献]

[1] 金鑫.AGV小车的发展现状与应用趋势[J].北京工业职业技术学院学报,2021,20(1):10-13.

[2] 赵博,孙刚,吴明华,等.智能AGV在冲压车间的应用[J].锻造与冲压,2021(4):61-64.

[3] 于洪.多功能AGV在汽车物料运输系统的应用[J].内燃机与配件,2021(2):208-210.

[4] 李昭阳.车间物料搬运系统多载量小车配送调度问题研究综述[J].科技风,2020(31):161-162.

[5] 傅惠民,崔軼.室内自校准导航定位方法[J].机电产品开发与创新,2021,34(1):1-4.

[6] 韩健睿,时光,吕世霞,等.一种智能AGV小车工装系统设计研究[J].科技创新与应用,2021(7):105-106.

[7] 徐世豪.智能车设计中增量式PID控制算法的运用[J].中国新通信,2017,19(2):11-12.

[8] 李丹阳,张轲,许如清,等.无反射板激光导航机器人地图创建的特征提取[J].中国机械工程,2018,29(22):2733-2739.

[9] 刘晓阳,高晓东,魏青,等.无反射板激光导航搬运机器人及其应用研究[J].科技创新与生产力,2019(1):79-80.

[10] 欧然.基于泰森多边形的无线传感网可信信息覆盖节点重部署算法研究[D].衡阳:南华大学,2020.

[11] 王茂秋,张江,张晶.基于斯坦纳树和泰森多边形的连通恢复算法[J].计算机工程与科学,2020,42(8):1352-1358.

[12] 陈春林,朱张青,辛博,等.一种可靠的室内移动机器人精确导航定位系统及方法:CN105115497A[P].2015-12-02.

[13] 徐贺,杨春梅,李博.基于改进目标检测算法的AGV避障方法研究[J].包装工程,2020,41(23):154-161.

[14] 李珍惜.基于激光导航AGV路径规划与避障算法的研究[D].西安:西安科技大学,2019.

[15] 徐波,陈欢,田定胜,等.基于Dijkstra的智能巡检机器人避障算法[J].供用电,2020,37(12):74-80.