胶膜特性对胶螺混合单搭接结构性能的影响

徐 琛,孙永波

(中国民航大学工程技术训练中心,天津 300300)

复合材料由于比强度高、比模量高、易整体成型等特性,在航空航天领域的重要性与使用率越来越高。受工艺、检查和维修等方面的制约,复合材料结构中分离面、口盖等仍必不可少,因此,需要考虑复合材料的连接问题。目前,主要的连接方式有螺栓连接、胶接及混合连接。国内外有关胶膜特性对复合材料混合连接性能影响的研究较少。Kim 等[1]和Lee 等[2]的研究表明,胶螺混合连接中的胶和螺栓同时达到其极限承载力时,可获得最大的结构强度,但没有关注胶膜厚度、韧性的影响及受力过程中载荷-位移曲线是否平滑的问题。因此,对胶螺混合连接中的胶膜特性进行研究,分析其对整体结构性能的影响,并给出优化建议,具有重要的工程意义。

1 有限元模型

使用ABAQUS 软件构建复合材料胶螺混合单搭接结构的三维模型,加入材料损伤判据,进行多步循环计算,模拟结构的加载过程,分析每一步的计算结果,揭示结构内部的损伤形式和损伤扩展情况。

1.1 混合单搭接结构有限元模型

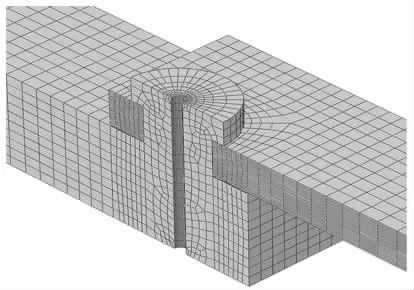

碳纤维复合材料层合板铺层为T300 平纹布[(±45)/(0,90)]3S,基体为QY9611 环氧树脂,胶膜为脆性胶膜,金属板材和高强度螺栓为同种合金钢30CrMnSi-Ni2A。模型如图1所示。

图1 混合单搭接结构Fig.1 Bonded-bolted hybrid single-lap joints

采用C3D8R 实体单元,复合材料按层数划分网格,胶膜虽薄,也需划分两层网格,金属板材在粘接方向上的网格需与胶膜和复合材料对应,以提高计算精度。网格划分如图2所示。

图2 混合单搭接结构网格划分Fig.2 Meshing of bonded-bolted hybrid single-lap joints

设定两对接触面,分别为螺栓光杆部分与层合板孔壁及螺栓支承面与层合板上表面,摩擦系数取0.3。对层合板单元及胶膜单元用损伤判据进行判定,并对出现损伤的单元利用刚度衰减准则进行材料弹性模量衰减,对其损伤扩展全过程进行多步循环计算,直至层合板的损伤扩展到自由边或层合板的承载能力出现急剧下降,则终止计算。

1.2 材料参数和损伤判据

复合材料层合板、胶膜及螺栓、金属板材的主要材料参数如表1所示。

表1 材料参数Tab.1 Material parameters

由于平纹布铺层的复合材料横向和纵向都有纤维约束,不能简单使用Hashin 分类损伤判据[3-6],而需要对其进行修正。根据Hashin 分类损伤判据和Chang等[7]提出的分层损伤判据修正后的编织布铺层分类损伤判据如下。

1)径向纤维拉伸破坏(σ11>0)

2)径向纤维压缩破坏(σ11<0)

3)纬向纤维拉伸破坏(σ22>0)

4)纬向纤维压缩破坏(σ22<0)

5)纤维基体剪切破坏

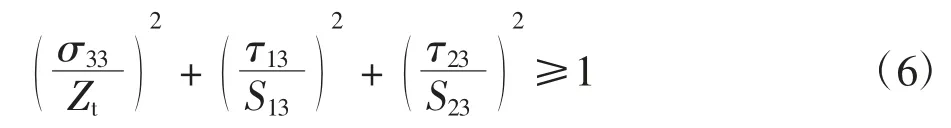

6)拉伸分层(σ33>0)

7)压缩分层(σ33<0)

8)胶膜剪切破坏

式中:σ11、σ22、σ33分别代表平纹布经向、纬向及法向正应力;τ12、τ13、τ23则代表层合板剪应力;S11为胶膜面内应力;S33为胶膜法向应力。

在整个计算过程中,金属材料的应力始终没有超过900 MPa,低于屈服强度σs,因此,无需考虑金属材料的损伤。

1.3 刚度衰减准则

对于损伤后的材料单元,采用Song 等[8]针对纤维损伤建立的相关刚度衰减准则进行弹性模量衰减,但该准则并非针对平纹布,与损伤判据类似,需要考虑经向和纬向各自单独或共同出现损伤时单元铺层弹性模量的衰减准则,修正后的刚度衰减准则如表2所示。

表2 刚度衰减准则Tab.2 Stiffness attenuation criterion

1.4 计算结果分析

将整个拉伸过程中复合材料加载端的载荷-位移提取出来,并绘制曲线,如图3所示。

图3 混合单搭接结构的载荷-位移曲线Fig.3 Load-displacement curve of bonded-bolted hybrid single-lap joints

对图3 中结果分析可知,整个结构在拉伸过程中,胶膜首先发生损伤,然后螺栓和孔壁受到充分挤压,胶膜逐步损伤的过程中,结构刚度慢慢下降,直至复合材料出现挤压损伤,结构刚度进一步下降,最终结构破坏。

2 不同胶膜特性对结构的影响

2.1 胶膜厚度的影响

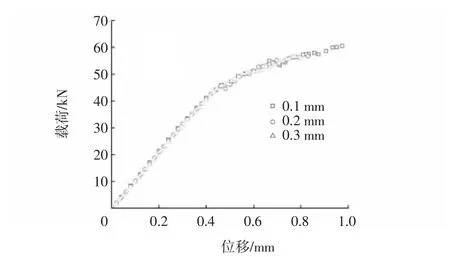

工程中使用的胶膜厚度分为多种级别,但大多在0.1~0.3 mm 之间。模型中初始胶膜厚度为0.1 mm,为分析不同胶膜厚度对结构受力性能的影响,增加计算胶膜厚度为0.2 mm 和0.3 mm 的情况。在不同胶膜厚度下的计算结果中,将位移及对应的载荷提取出来,得到载荷-位移曲线如图4所示。

图4 不同胶膜厚度下结构的载荷-位移曲线Fig.4 Load-displacement curve under different film thicknesses

从图4 中可看出:随着胶膜厚度的增加,胶膜发生初始破坏的载荷也相应增大,这是由于胶膜可承受的变形量随着厚度增加也相应增加;后期的载荷-位移曲线基本一致,最终破坏载荷也基本相同。

2.2 胶膜韧性的影响

为了研究胶膜韧性对混合单搭接结构性能的影响,在保持胶膜厚度为0.1 mm 的情况下,将脆性胶膜用韧性胶膜来替代。脆性胶膜和韧性胶膜的应力-应变曲线如图5所示,脆性胶膜可用线性弹性材料来模拟,而韧性胶膜的应力-应变曲线呈现为非线性,无法给出简单的材料参数,需要使用两条斜线来模拟。

图5 不同性质胶膜应力-应变曲线Fig.5 Stress-strain curve with different films

取破坏应变为25000、30000、35000、40 000、50 000、60 000 με(其韧性段应变为5 000~40 000 με)的胶膜代入有限元模型,得到的计算结果如图6所示。

图6 不同韧性胶膜下结构的载荷-位移曲线Fig.6 Load-displacement curve of films with various toughnesses

从图6 可看出:使用不同韧性的胶膜,计算所得的载荷-位移曲线基本一致,在载荷40 kN 之前都很平滑,而脆性胶膜在载荷20 kN 时就出现了载荷波动;使用韧性胶膜得到的最大破坏载荷均高于脆性胶膜。

在使用韧性胶膜的基础上(韧性段应变10 000 με),改变胶膜的厚度,厚度分别取0.1、0.2、0.3 mm,得到的载荷-位移曲线如图7所示。

图7 不同韧性胶膜厚度下结构的载荷-位移曲线Fig.7 Load-displacement curve with various film thicknesses

从图7 中可看出,不同韧性胶膜厚度下,结构破坏过程基本一致。因此,在使用韧性胶膜(韧性段应变10 000 με)的情况下,胶膜厚度对混合单搭接结构破坏模式没有影响。

3 结语

建立胶螺混合单搭接结构模型并研究胶膜厚度、韧性等特性对该结构的影响,得到以下结论。

1)胶螺混合单搭接结构若使用脆性胶膜,在出现初始损伤后,刚度开始下降,直到复合材料孔壁与螺栓光杆部位充分挤压,胶膜随后逐步发生全面性损伤。

2)使用脆性胶膜时,增加胶膜厚度可推迟初始损伤的发生。

3)使用韧性胶膜时,初始损伤不会造成载荷的明显波动,且结构的极限载荷高于使用脆性胶膜的情况。此类结构应该优先选用韧性胶膜。

4)在5 000~40 000 με 的韧性段范围内改变胶膜韧性,损伤过程较为相似,载荷-位移曲线具有高度一致性。根据不同的结构尺寸,胶膜的韧性只需大于某临界值即可。

5)使用韧性胶膜时,不同胶膜厚度(大于0.1 mm)对结构破坏过程及极限强度基本无影响。胶膜厚度对结构承载能力影响不大。

6)在工程实际中选择胶膜时,胶膜的韧性段只要能保证混合单搭接的载荷-位移曲线平滑,就可提高极限承载能力,有利于发挥结构的承载性能。