碳纤维、碳/玻混杂纤维层合板力学性能对比研究

王 震,常新龙,张有宏,王 伟,胡 宽

(火箭军工程大学,西安 710025)

1 引言

碳纤维复合材料具有比模量大、比强度大、耐高温、易于设计等优良特性,被广泛应用于航空航天、交通运输等重要领域。目前,我国固体火箭发动机大都采用T700碳纤维环氧树脂基复合材料,其缠绕成型可广泛用于火箭壳体、压力容器、管道等系列复合材料产品的制造,发展较为成熟[1]。但碳纤维复合材料价格不菲,寻找制造成本较低、力学性能相近的替代型纤维复合材料十分重要。混杂纤维增强复合材料是20世纪70年代发展起来的一种新型复合材料,是指由2种或2种以上纤维增强、一种或多种基体,通过协调匹配、取长补短,产生协同混杂效应的复合材料[2]。通过改变纤维的种类、混杂比例、混杂方式等,可以获得不同性能的混杂复合材料[3]。

陈庆林[4]制备了碳/玻层内混杂复合材料、层间混杂复合材料,通过拉伸试验对比分析不同纤维种类的混杂效应;杨松[5]采用不同结构的混杂纤维进行复合材料力学性能测试,发现拉伸强度差别较小;Jalalvand等[6]提出了基于有限元的新方法,模拟拉伸载荷作用下碳/玻混杂纤维层合板可能发生的所有损伤模式。

目前,国内外研究内容大多针对碳/玻层间或层内混杂纤维复合材料层合板某一个对象,并结合力学性能试验,对比分析不同材料组成成分的影响。但对于碳纤维与碳/玻层间混杂纤维复合材料层合板对比研究较少,在材料临界强度下,是否可以采用碳/玻混杂纤维复合材料层合板替代碳纤维复合材料层合板来降低成本有待研究。

本研究以碳纤维复和碳/玻层间混杂纤维复合材料层合板两类试件为研究对象,建立相同边界条下的层合板有限元模型,并进行轴向载荷下的力学性能测试仿真和试验,通过对比分析产生的应力应变结果云图和试验数据,研究不同材料层合板较容易失效的部位,讨论两者的力学性能差异,探究碳/玻层间混杂纤维复合材料层合板是否满足设计使用需求,何种情况下可以替代碳纤维复合材料层合板。

2 碳纤维、碳/玻层间混杂纤维复合材料层合板建模

本研究所采用的碳纤维复合材料层合板是以纤维缠绕固体火箭发动机壳体为背景,采用与纤维缠绕壳体相同的铺层顺序与铺层角度、铺层厚度,为火箭发动机壳体的优化设计提供理论和实验基础。碳纤维复合材料层合板是由单层板粘合而成,与各单层板材料性能密切相关,本文碳纤维复合材料层合板采用T700碳纤维/环氧树脂预浸料制得,共有90°、±28°三个方向的铺层,铺层顺序为[90°2/±28°]3,复合材料层合板试件尺寸为150 mm×35 mm×1.8 mm,单层板厚度为0.15 mm,碳纤维复合材料层合板材料性能参数如表1所示。

表1 T700碳纤维/环氧树脂材料力学性能参数

采用有限元优化设计软件Hyper Works中的PLY建模方式,建立碳纤维复合材料层合板有限元模型,PLY指与实际的物理单层对应,具有材料、形状、厚度和纤维取向的属性,需要在创建中定义形状,有多少实际的物理单层,即要建立多少不同的PLY。对碳纤维复合材料层合板采用自由四边形网格进行划分,因所构建模型及单元质量较小,采用固定单元数的网格划分方法。

王庆涛等[7]通过大量不同层间混杂复合材料对比,发现玻璃纤维夹杂碳纤维含量1∶1时,层间混杂复合材料强度相对较高;董安琪等[8]制备6种不同结构的混杂复合材料,结果表明外层为玻纤的混杂纤维复合材料较外层碳纤的混杂纤维复合材料拉伸模量等性能优异。故本文碳玻混杂纤维复合材料层合板最外侧3层均为玻纤,中间6层为碳纤,玻璃纤维夹杂碳纤维,玻璃纤维材料力学性能参数如表2所示。采用90°、±28°三个方向的铺层角度,铺层顺序为[90°2/±28°]3,与碳纤维复合材料层合板相同,层合板试件尺寸为150 mm×35 mm×1.8 mm,单层板厚度为0.15 mm。

表2 玻璃纤维材料力学性能参数

采用与碳纤维复合材料层合板相同的建模方式,建立碳/玻层间混杂纤维复合材料层合板。

分别建立碳纤维复合材料层合板、碳/玻层间混杂纤维复合材料层合板的有限元模型,划分相同的网格结构,设定相同的边界条件,施加边界载荷,为后续的力学试验分析提供基础。

3 碳纤维、碳/玻层间混杂纤维复合材料层合板力学性能分析

分别对碳纤维复合材料层合板、碳/玻层间混杂纤维复合材料层合板长边一侧施加相同的固定端约束,对复合材料层合板分别施加1 000 N的轴向拉应力,边界条件如图1所示,分析复合材料层合板力学性能。

图1 碳纤维、碳/玻混杂纤维层合板边界条件示意图

碳纤维复合材料层合板、碳/玻层间混杂纤维复合材料层合板承受轴向载荷时,产生的形变量结果如图2所示。

图2 碳纤维、碳/玻层间混杂纤维复合材料层合板形变量示意图

由图2表明,碳纤维、碳/玻层间混杂纤维复合材料层合板承受相同大小轴向载荷时,碳纤维复合材料层合板产生最大形变量为0.107 mm,碳/玻层间混杂纤维复合材料层合板产生最大形变量为0.141 mm;图2(a)、图2(b)对比分析可知,碳纤维复合材料层合板与碳/玻层间混杂纤维复合材料层合板承受相同大小轴向载荷时,产生形变量较为接近,产生形变量最大值均集中在层合板短边两侧,层合板中段应变逐渐减小,层合板短边两侧容易发生断裂失效,断裂部位接近。

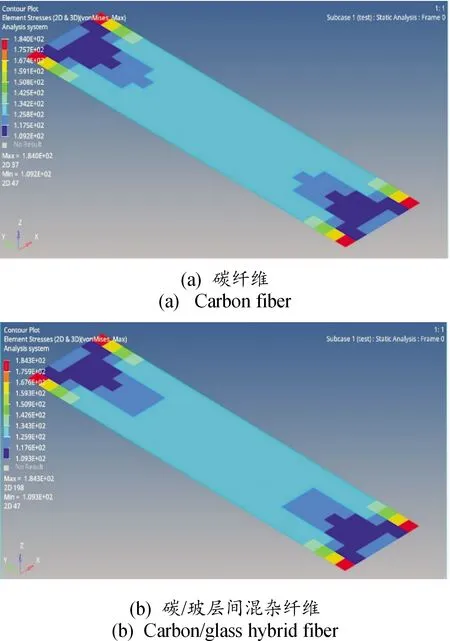

碳纤维复合材料层合板、碳/玻层间混杂纤维复合材料层合板承受轴向载荷时,产生的应力结果如图3所示。

图3 碳纤维、碳/玻层间混杂纤维复合材料层合板应力云图

如图3(a)所示,碳纤维复合材料层合板承受轴向载荷时,产生最大应力为184.0 MPa,应力主要集中在层合板短边两侧,向层合板中段逐渐减小,最容易发生断裂失效部位是层合板短边两侧,复合材料单层板叠合组成层合板后,由于叠合效应和协同效应,层合板的强度通常会高于各单层板独自承载时所发挥的强度。此时,层合板的最大应力远小于材料的强度极限。

如图3(b)所示,碳/玻层间混杂纤维复合材料层合板承受相同轴向载荷时,应力集中在复合材料层合板短边两侧,故容易发生断裂失效,产生最大拉应力为184.3 MPa,层合板中段应力最小。

由图3(a)、图3(b)对比分析可知,碳纤维复合材料层合板、碳/玻层间混杂纤维复合材料层合板短边两端承受相同载荷时,产生应力最大相差0.16%,应力集中部位具有一致性,易发生断裂失效部位相似,应力均向层合板中段递减,力学拉伸性能相似。

4 碳纤维、碳玻层间混杂纤维复合材料层合板对比试验分析

4.1 实验仪器、材料及试验方案

针对碳纤维、碳/玻层间混杂纤维复合材料层合板,采用力学拉伸试验,研究它们的承载能力是否具有较大差异,试验设备采用CMT系列微机控制电子万能试验机,该电子万能试验机主要用于金属、非金属等材料的拉伸、压缩等力学性能的测试和分析研究。试验机使用稳定性较好的门式框架结构,最大量程为200 kN,工作噪音小、稳定性高,采用伺服电机驱动传动机构,带动移动横梁上下移动,实现试验拉伸、压缩等过程;利用试验机配套电脑,记录力学试验过程,对实验结果的曲线进行数据处理,结合后处理模块对试验结果图像曲线再次编辑,试验设备如图4所示。

图4 微机控制电子万能试验机实物图

本文试验所用对比分析的碳纤维复合材料层合板、碳/玻层间混杂纤维复合材料层合板均采用光威复材公司生产的T700碳纤维/环氧树脂预浸料制得,复合材料层合板几何模型尺寸为150 mm×35 mm×1.8 mm,单层板厚度为0.15 mm,铺层顺序为[90°2/±28°]3。

碳纤维复合材料层合板与碳/玻层间混杂纤维复合材料层合板进行力学拉伸试验,试验标准参照ISO527—2012《塑料拉伸性能测定》进行测试,电子拉力试验机拉伸加载速率为2 mm/min,利用数据采集装置,记录试验件的σ-ε曲线,为了保证实验的可靠性,选用碳纤维复合材料层合板与碳/玻层间混杂纤维复合材料层合板各3块,进行力学拉伸试验,直至发生断裂,并对试验结果进行进一步的分析。

4.2 实验结果及分析

材料在受到外力作用时,会产生变形,在拉伸初始阶段,应力应变曲线线性分布,成比例直线增加,如果撤掉拉力,材料会恢复原状,此时为弹性变形阶段,此后,随着拉力继续增加,材料会发生塑性变形,此时应力应变曲线呈现非直线性变化,直至层合板断裂。通常而言,碳纤维复合材料层合板在拉伸载荷的作用下,共分为弹性变形阶段、非弹性变形阶段、层合板断裂失效3个阶段,分别对2种不同材料的层合板试验过程进行图像采集,碳纤维复合材料层合板经过力学拉伸试验的结果如图5所示。

碳/玻层间混杂纤维复合材料层合板力学拉伸试验的结果如图6所示。

拉伸载荷首先作用于层合板的基体上,基体承载能力较小,最先发生基体破坏,轴向拉伸载荷作用于复合材料的纤维上,最终纤维破坏,层合板断裂失效。由图5、图6可知,纤维复合材料是非金属材料,不考虑图像中的上下屈服点,在σ-ε曲线上,根据断裂点的最大拉力判断层合板的极限承载能力。

图6 碳/玻层间混杂纤维复合材料层合板拉伸试验曲线

如图5所示,碳纤维层合板的应力应变试验图基本相似,与仿真具有较好的一致性,经过弹性变形阶段,发生塑性变形,最终发生层合板断裂失效,3个碳纤维层合板承受最大拉力分别为:8 766 N、8 244 N、8 884 N,取3组拉伸试验最大应力平均值8630 N,即为碳纤维复合材料层合板极限承载能力。

图5 碳纤维复合材料层合板力学拉伸试验曲线

如图6所示,应力应变曲线无激增点,整体曲线分布与图5相似,拟合度较高的层合板应力最大值分别为:4 818 N、4 778 N、4 955 N,取3组拉伸试验最大应力平均值4 850 N,即为碳/玻层间混杂纤维层合板极限承载能力。

在拉伸过程中的试件与夹具有可能发生相对位移,导致试件最大位移和最大拉伸应力偏大;

另外,如试验机传感器老化,记录数据也会存在一定偏差,应力应变曲线滞后,导致试验采集层合板的最大位移与最大拉应力小于实际最大位移与最大应力。

5 结论

1)有限元仿真对比分析碳纤维与碳/玻层间混杂纤维复合材料层合板承受相同大小的轴向拉应力时,应力应变相差较小,可以考虑在复合材料层合板临界载荷下,使用碳/玻层间混杂纤维替代碳纤维复合材料层合板;

2)力学拉伸试验与仿真分析结果具有较好的一致性,考虑试验误差的影响,留有10%的可靠性余量,在层合板承受最大拉应力,即受到4 365 N的临界轴向载荷时,碳/玻层间混杂纤维复合材料层合板可以替代碳纤维复合材料层合板;受到玻璃纤维的影响,其抗弯曲能力相对较好,临界屈曲载荷也高于碳纤维复合材料层合板,可以满足使用需求,适当降低制造成本。