高性能磨用电主轴在轴承行业中的应用*

姚银歌,王广辉,俞 蓬,张 涛,张海杰

(洛阳轴承研究所有限公司,河南洛阳 471039)

0 引言

磨削用电主轴目前是国内最主要的电主轴类型,主要应用于轴承行业套圈内磨工序[1]。随着工业技术的进步,尤其是电机、轴承、砂轮、热处理等技术的飞速发展,永磁同步工件电轴、砂轮修整器电主轴、套圈外磨电主轴等磨用电主轴广泛应用于轴承行业。相对于传统电主轴,此类主轴具有高效率、高精度、大功率、高刚性、低振动、低噪声等优良的性能,可有效提高加工效率及表面质量。

国内针对某一种或某一类电主轴的热特性、电磁学、动力学等研究文献相对较多,而全面系统的磨用电主轴的应用文献较少。穆敬巍[2]针对当时电主轴的技术特征,从功率选择、轴承润滑和电机工作制3个方面介绍了电主轴选用方法,具有较强的指导意义。工业技术的进步和主轴种类的增多,造成相关从业人员在电主轴选型和应用过程中存在各种各样的疑惑。本文依据工作经验,介绍不同电主轴在轴承行业中的应用及应用特点,并且对常见的机械和电气问题以及问题原因进行总结,并指出长寿命和智能化是未来高性能磨用电主轴的发展方向,供广大相关从业人员参考。

1 高性能磨用电主轴特征及其技术指标

1.1 热稳定性好

电主轴自身产生的热量主要来自于电机和轴承。高性能磨用电主轴一般采用转子内部无感应电流、涡流和铁耗小、发热少的永磁同步电机,可有效降低主轴本身的发热[3]。与此同时,采用低温升轴承并根据实际工况定制化加载轴承预负荷,降低轴承的发热。主轴产生的热量少,轴向稳定好,可获得较好的表面加工精度。

1.2 刚性高

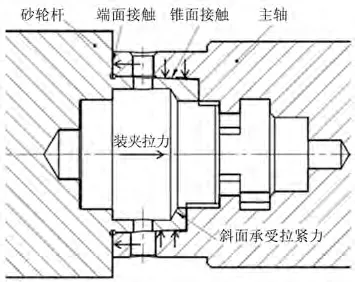

主轴设计时采用最优轴系结构,并采用高刚性系列轴承。如图1所示,轴端接口采用HSK-C系列高可靠性手动刀柄接口,因其采用1∶10短锥及端面双定位,0.008~0.010过盈连接,使得动、静态联接刚性大、扭矩传递能力强、联接可靠性突出[4],该接口之前广泛应用于加工中心主轴,近年也应用于磨用电主轴,可有效提高主轴砂轮连接杆的刚性和重复定位精度。

图1 HSK-C手动接口

1.3 扭矩大、功率高

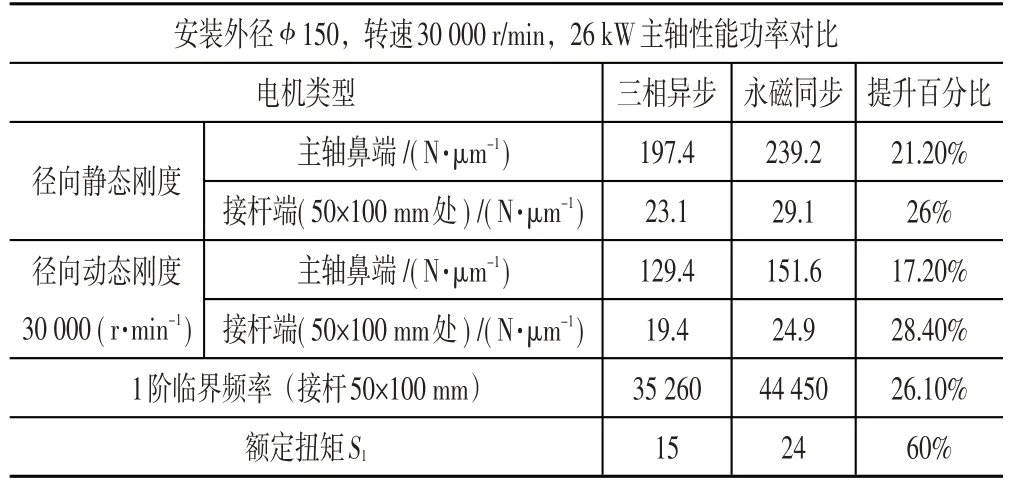

根据用户的实际需求,电机一般采用铸铜转子或永磁同步电机,相同条件下,功率可提高30%~50%,甚至更高。尤其是永磁同步电机,具有极佳的硬转矩特性,在负载波动情况下具有较高的转速稳定性,易于获得较好的表面质量[5]。永磁同步电机的优异性能如表1所示。

表1 GMN永磁同步与三相异步电机参数对比表

1.4 高精度、低振动、低噪声

主轴同精密轴承一样,对精度、振动及噪声的需求无止境,高性能磨用电主轴,转轴上旋转件动平衡精度等级在G0.4级,甚至以上的级别,一般采用P4A及P2级以上精密滚动轴承。加工及装配过程中需严格控制电机定、转子同轴度,保证主轴运转时磁拉力均匀,以实现主轴高精度、低振动、低噪声[6]。

1.5 指标对比

高性能磨用电主轴各项指标远胜传统的磨用电主轴,各别指标项也优于2021年新实施的JB/T 10801.4-2020行业标准,具体指标对比[7]如表2所示。从表中可看出,高性能磨用电主轴各项指标高于行业标准,代表着当前国内磨用电主轴发展的水平。

2 高性能磨削电主轴在轴承行业中的应用

轴承行业中,常根据主轴的功能进行分类,一般情况分为砂轮轴、恒扭矩工件轴、砂轮修整器用轴3大类。其中,砂轮轴常见有2种:内表面磨削电主轴(包含外内沟道)、外表面磨削(包含内外沟道)电主轴。将加工风电、盾构机等重大型轴承所需的立磨电主轴集内表面磨削、外表面磨削为一体,故将其单独化为一类。表3~6对以上各类主轴的应用场合及结构设计特点逐一介绍。

表3 内表面磨削电主轴

表4 外表面磨削电主轴/恒扭矩工件轴

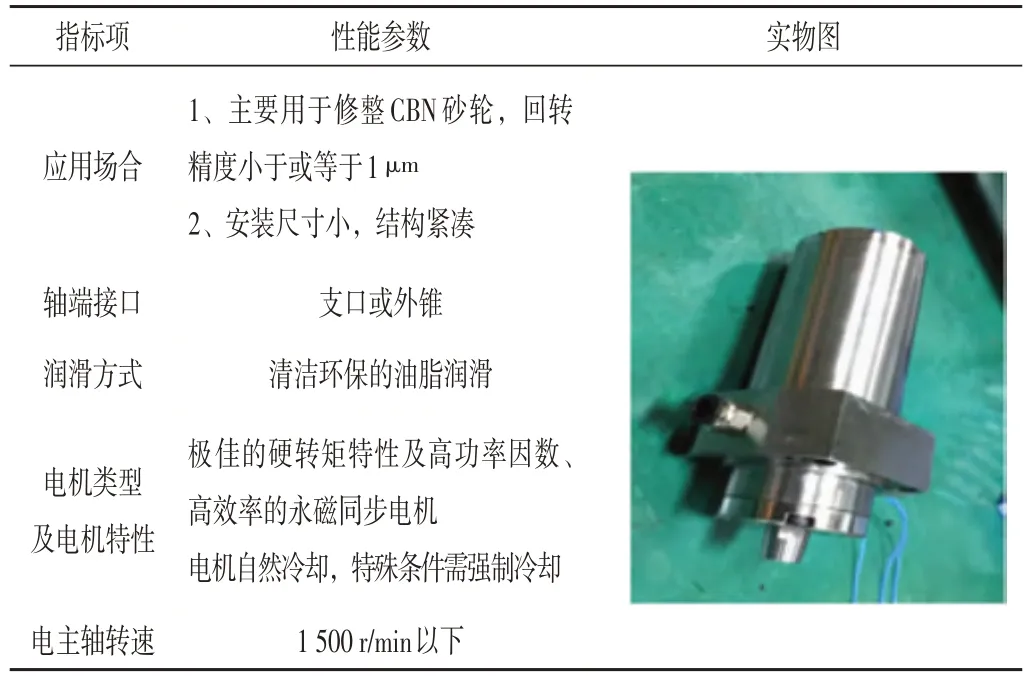

表5 砂轮修整器电主轴

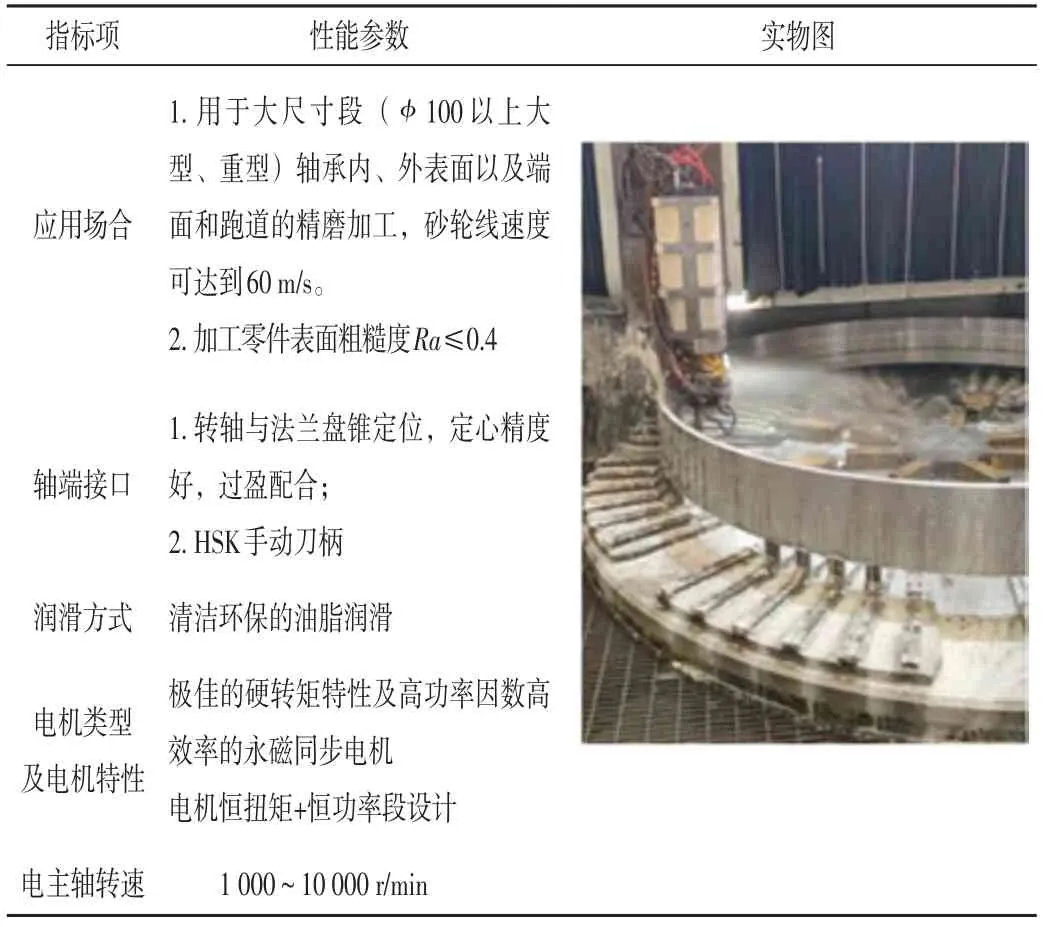

表6 低速大扭矩、高刚性砂轮轴

3 高性能磨用电主轴常见的应用故障及应用案例

3.1 常见应用问题及原因

(1)机械问题

磨削工件圆度大常见原因:光磨时间过短;砂轮硬度过高;机床系统刚性差;砂轮轴震荡时振动大;电主轴功率不足等。

工件表面有直波形痕迹常见原因:砂轮主轴间隙过大;砂轮压紧机构或工作台“爬行”;砂轮与工件转速比为整数;砂轮静平衡不好或砂轮变钝等。

磨削工件锥度大常见原因:砂轮硬度过低;砂轮宽度与工件宽度不匹配;砂轮轴进给速度过快,精磨量偏小,光磨时间短;砂轮主轴轴向与工件轴轴线不平行;主轴刚性差;砂接杆设计不合理;配合面接触刚性差等[8]。

(2)电气相关异常问题

电气常见问题为电机自学习故障,常见原因:电机参数设置不正确(最常见原因,也会引起电机异响和振动);电机容量与变频器容量不匹配;变频器上线频率小于主轴额定频率的2/3等。此外,变频器过热也是电气常见故障之一,常见原因为超载使用、载波频率设置过高等。其他原因应具体问题具体分析。

3.2 应用案例

某公司在加工6203轴承内孔时磨削节拍8.2 s,磨削效率低。应用高性能磨用电主轴后,产品质量和效率均得到提升,波纹度不合格率由3‰降低至1‰,磨削节拍提高至6.2 s,单件产品效率提升24%;将夹持7010轴承内圈的工件机械轴升级为采用永磁同步电机的高性能磨削电主轴,加工内外沟道时,波纹度由0.6~0.7(2~500波)提高至0.4~0.5,圆度由0.4μm提高至0.25μm。高性能磨用电主轴有众多提高生产效率及产品质量的成功应用案例,此处不再进行一一介绍。

4 高性能磨削电主轴发展展望

电主轴实际应用除了性能的需求外,越来越多的用户开始关注主轴的长寿命,期望平均无故障工作时间MTBF为5 000 h。受制于密封技术,当前电主轴市场普遍质保时间为1年(8 h工作制),高可靠性及长寿命轴承的研发及密封技术的发展必将会促进主轴寿命的提升。在实际应用中,少量高精尖机床主轴配备有在线测振、测温以及声发射(AE)系统,但均还处于磨用电主轴智能化的初级阶段。随着微机电器件和通讯技术的发展,主轴智能化是新一代电主轴的重要特征,代表机床主轴单元的未来发展趋势[9]。长期来看,长寿命和智能化将是高性能磨用电主轴的新发展趋势。

5 结束语

本文全面深入地介绍了高性能磨用电主轴的技术特点,与2021年新实施的行业标准及传统磨用电主轴进行了通用指标项对比;针对轴承行业常用的内表面磨削、外表面磨削、低速大扭矩砂轮轴、工件轴及砂轮修整器5大类高性能电主轴,分别介绍了其应用范围和内在的技术特征,并对应用中的圆度大、锥度大及常见电气问题进行原因分析,指出长寿命和智能化将是高性能磨用电主轴的新发展趋势,供广大从业人员参考。