电动冲量发生器设计与数值分析

郭保全,李鑫波,栾成龙,黄 通,潘玉田

(1 中北大学机电工程学院,太原 030051;2 中北大学火炮技术研究中心,太原 030051;3 火箭军工程大学兵器发射理论与技术军队重点实验室,西安 710025)

0 引言

冲量发生器作为一种加载试验装置,通常采用火药、气动或液动原理[1-3],通过点燃火药或压缩气液体作为动力源驱动活塞以获得期望的速度。冲量发生器对于冲击载荷加载试验,具有显著缩短研制周期,减少试验成本,节约经费的优点;因此,近年来在国内外获得了长足的发展。

目前,国内外针对冲击载荷加载试验装置主要分为以火药为驱动方式的密闭爆发器和以高压气体为驱动力的气体炮两种加载方式。南京理工大学的杨春霞等针对密闭爆发器产生冲击,用于驱动火炮模拟后坐的方案进行了深入的研究[4];中北大学的李坤、王立君等研究了气体炮用于高冲击载荷试验[3,5]。以密闭爆发器和气体炮为代表的高冲击载荷加载装置技术已经较为成熟,但造价相对较高,安装维护较为复杂,不适用于一些小型冲击试验,如钢丝的冲击振动试验[6]、材料的脆性试验[7]等。因此,相关学者又提出了落锤冲击加载试验装置[8],落锤冲击试验机具有简单、可靠、可重复性高的优点,但结构尺寸通常较大,对被测件的整体强度要求较大。

文中以某冲击载荷加载试验为依托,基于碰撞能量转移原理,提出将电机驱动作为动力源的电动冲量发生器设计方案。建立了该型电动冲量发生器的数学模型,分析了设计参数对产生冲量的影响,提出了满足不同冲量要求的模拟试验调整方案。电动冲量发生器能够有效的解决小型冲击载荷加载试验面临的困境,为小型冲击试验提供了新的思路。

1 基本原理

新型电动冲量发生器采用电机作为冲击动力源,通过齿轮齿条传动将电机的旋转运动转化为直线运动,对与齿条固连的碰块加速,进行冲量堆积,以达到试验所需冲量,并通过碰块与被试验件碰撞,将能量快速转移到被试验件,模拟冲击载荷。该型冲量发生器主要是由驱动电机、减速器、齿轮、齿条和碰块组成,其在某冲击载荷加载试验中的安装方式如图1所示。

图1 某冲击载荷加载试验装置

如图1所示,电机和减速器固定在台架的最低层左侧,齿轮与减速器的输出轴相连接,布置在台架对称轴线方向;齿条与齿轮相互配合,滑动安装在台架的上层,碰块安装在齿条运行方向的前端;牵连件负责推动被试验装置的运动部分进行运动,与碰块对齐布置在台架上层,牵连件的碰撞面安装有缓冲垫,用来减小冲击振动;被试验装置的运动部分与牵连件相连接,安装在台架上层的后端。

当进行模拟试验时,电机通电运行,带动齿轮齿条进行运动,齿条与碰块开始加速运动,当达到模拟所需冲量时,齿条和碰块与牵连件的碰撞面进行碰撞,齿轮齿条的传动解脱,齿条运行减速,牵连件拉动被试验装置的运动部分进行运动。通过调节碰块质量进而控制冲量的变化。

2 数学模型

2.1 机械传动模型

电动冲量发生器的动力源为旋转电机,而冲击载荷的加载方式通常为直线加载,为了将电机的旋转运动转化为直线运动,采用齿轮齿条的传动方式。假设作用在齿轮上的转矩为M,则有:

(1)

式中:mc为齿条质量;mp为碰块质量;v为齿条运行速度;r为齿轮分度圆半径;f为齿条摩擦力。

为了在较短的加速行程内达到所需冲量,减小发生器结构尺寸,应当尽量增大转矩。

设减速器的减速比为i,电机的输出转矩为T,则作用在齿轮上的转矩为:

M=ηiT

(2)

式中η为减速器效率。

2.2 碰撞传力模型

为了产生合适的冲击特性,通过电机驱动碰块加速,堆积冲量。基于碰撞传力原理,将堆积冲量瞬间转移,产生冲击,加载在被测件上。为建立电动冲量发生器碰撞传力模型,做出以下假设:1)碰块与牵连件碰撞面的公法线与两物体的质心连线重合,碰撞类型为对心正碰撞;2)碰块与牵连件组成的碰撞系统无外碰撞冲量。

根据动量守恒定律有:

(mc+mp)v1+mqv2=(mc+mp)u1+mqu2

(3)

式中:v1为碰撞前碰块速度;v2为碰撞前牵连件速度;mq为牵连件与被试件运动部分的质量和;u1为碰撞后碰块速度;u2为碰撞后牵连件速度。

碰撞后的恢复系数k为:

(4)

碰撞后产生的冲量p为:

(5)

碰撞过程中的能量损失为:

(6)

式(6)中,β为碰撞质量与被碰撞质量比值(mc+mp)/mq。

为了提高能量转移效率,碰撞后碰块的速度应当尽可能的小,这样碰撞前的冲量大多转移到牵连件和被试部件上,即需要提高碰撞后的速度差,当碰撞前被试部件静止v2=0时,由式(4)可知,碰撞后的速度差与恢复系数和碰撞前碰块速度呈正比,可以通过提高恢复系数和碰撞碰块速度来提高能量转移效率。由式(6)可知,当碰撞前碰块速度增大时,碰撞过程中的能量损失增大;当碰撞质量与被碰撞质量比值β减小时,能量损失减小。因此,可以通过减小碰撞质量来减小能量损失。

3 参数分析

3.1 质量比β

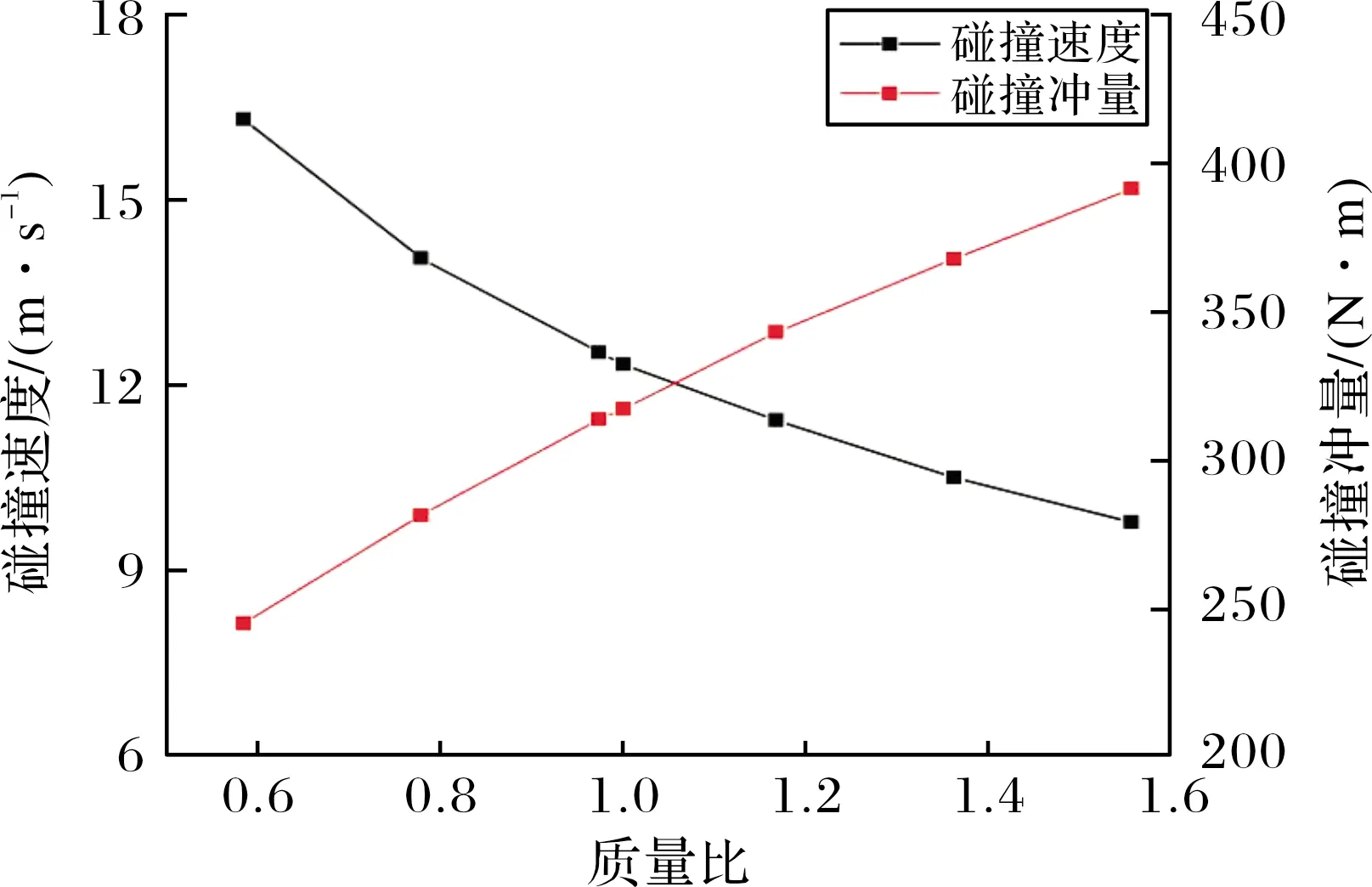

碰撞质量mc+mp是电动冲量发生器的重要设计参数。由式(1)可知,碰撞质量影响碰撞速度v1,由式(6)可知,碰撞质量还与能量转移效率相关。输出参数如表1所示,计算得齿轮输出转矩M=102.5 N·m。

表1 电动冲量发生器性能参数

计算得碰撞速度随碰撞质量的变化规律如图2所示,碰撞速度随着碰撞质量的增加而减小,而碰撞冲量随碰撞质量的增加而增加,这是因为随着质量的增加,惯性增大。碰块速度和被试件的速度随碰撞质量的变化规律如图3所示,当质量比β接近1,即碰撞质量与被试件质量相当时,碰撞后的被试件速度到达最大;当质量比β小于1时,由于碰撞质量较小,碰撞前的冲量较小,则碰撞后被试件所获得的冲量也较小;当质量比β大于1时,尽管碰撞前的冲量增加,碰撞后的碰块速度增大使得能量损失也增加,碰撞后被试件所获得的冲量同样较小。

图2 碰撞速度随碰撞质量的变化规律

图3 碰块和被试件的速度随碰撞质量的变化规律

3.2 恢复系数k

恢复系数是用来描述碰撞时物体变形恢复能力的参数,只与碰撞物体的材料有关。为了提高能量转移效率,选择常见的几种材料作为碰撞材料,计算碰撞后被试件的速度随碰撞质量变化规律如图4所示。随着材料恢复系数k的增大,碰撞后被试件的速度也不断增大,因此,可以通过在碰撞面设置恢复系数较高的材料而获得较大的冲量。

图4 不同材料下被试件的速度随碰撞质量的变化规律

4 设计计算

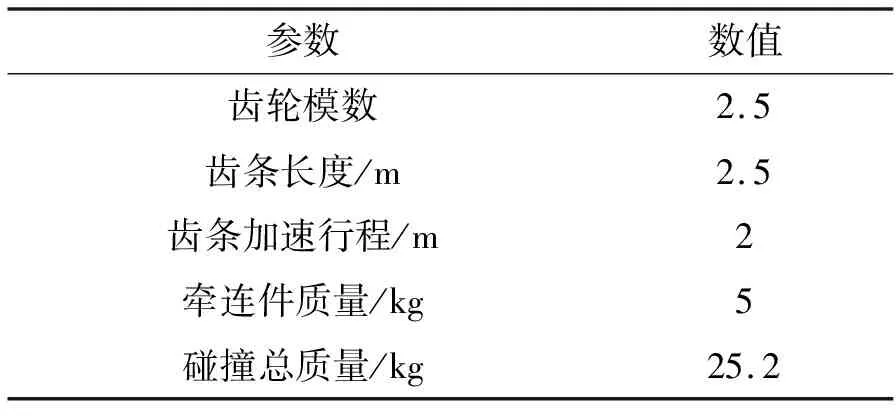

为给某冲击载荷加载试验提供冲击动力,根据计算分析结果,设计了一种碰撞材料为钢-钢的新型电动冲量发生器,其结构设计参数如表2所示。

表2 电动冲量发生器结构设计参数

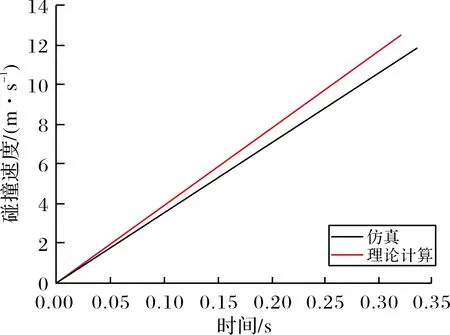

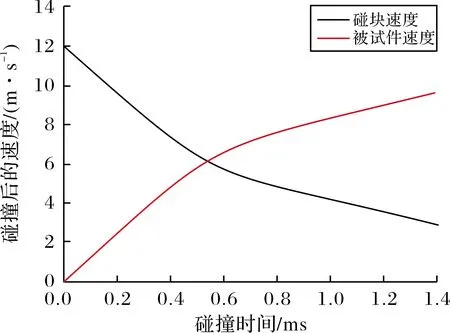

利用Adams动力学仿真软件,建立该型电动冲量发生器动力学模型进行分析,分析结果如图5~图6所示。

图5 碰撞速度变化规律

图6 碰撞后速度变化规律

由表3可知,理论计算和仿真结果误差相对较小,碰撞完成后,被试件获得256.25 N·s的冲量,能量转移效率达到82.3%,满足试验要求。由图5可知,理论计算的主要误差来源于电机的启动过程,在理论计算中,忽略了电机启动过程,将电机的输出过程简化为输出力矩,而在仿真环境中,存在着电机的启动。因此与理论计算相比,仿真结果的时间相对较长,碰撞速度相对较低,由于碰撞速度的降低,碰撞后碰块速度和被试件的速度均减小。

表3 计算结果 单位:m/s

由图6可知,碰撞持续时间为1.4 ms,碰撞过程中产生的平均冲击力为183.04 kN,该冲击载荷较大,对齿轮齿条强度要求过高,因此如表2所示,对齿条的设计长度为2.5 m,而齿部长为2 m,即加速长度为2 m,剩下的0.5 m为光齿部,则齿轮齿条加速2 m后,齿轮和齿条不再存在啮合,这样能够保护齿轮和齿条受到冲击载荷的作用而发生失效。

5 结论

提出了一种电机驱动作为动力源的冲量发生器,建立了该型电动冲量发生器的数学模型,分析了设计参数对性能的影响,提出了满足不同冲量要求的模拟试验调整方案,得出以下结论:

1)电动冲量发生器由于电动机固有属性影响,主要适用于小型冲击载荷的加载试验,且在小型冲击载荷加载试验中具有较强的优势。

2)碰撞质量和被碰撞质量的比值对电动冲量发生器影响较大,可以通过调整碰撞部分的碰块质量来改变碰撞质量,进而调节冲量大小,一般当质量比值接近于1时,碰撞后被试件的运行速度较大。

3)碰撞材料的恢复系数对冲量也会产生影响,可以通过在碰撞面设置恢复系数较高的材料而获得较大的冲量。

4)通过仿真分析发现新型电动冲量发生器可以较好地模拟试验所需的冲量,为进一步搭建冲击试验奠定基础。