汽蚀比转速对离心泵性能与可靠性影响的探讨

姜雪江

(中国石化扬子石化分公司炼油厂设备管理科,江苏 南京210048)

离心泵的汽蚀比转速又称为吸入比转速,是衡量离心泵对内部回流敏感程度的一个指标,关系到离心泵的吸入水力与吸入性能,其值的大小影响离心泵的允许工作区与优先工作区的宽窄,关系到离心泵的选型与采购成本,同时对离心泵的效率与可靠性产生影响。通常对汽蚀比转速设定限值目的是尽量选用高效率泵,同时防止泵振动超标、汽蚀等故障,选择合适的汽蚀比转速的泵,是保证泵组或泵送系统平稳高效、可靠性运行的前提。

现国内外泵设计专著或离心泵的相关标准和规范中,只是给出了汽蚀比转速的定义及计算公式,部分设计专著中对于汽蚀比转速与泵的抗汽蚀性能、泵效率及可靠性之间的关系有简单描述,至于其值的大小对离心泵全流量范围内的性能(如允许工作区域的宽窄)及设备可靠性的影响并未作详细论述。在石化流程工业中,离心泵汽蚀比转速值的大小却真实影响到离心泵的选用成本、泵全流量范围内的性能及泵全寿命周期内的安全可靠性。现国内外设计院、工程公司或用户普遍根据UOP规范、SH/T3139或SH/T3140标准及有关项目规定(如Q/SH-0700-2008)对所选泵的汽蚀比转速设定一个上限值,并且以此笼统判断一台泵的设计或选用是否合理;如所选泵的汽蚀比转速值超过限定值范围时,便不被认可或直接不可选用。这样简单的理解及执行方式可能不合理或不严谨,有必要对汽蚀比转速对离心泵性能与可靠性的影响进行讨论,进而正确理解汽蚀比转速,灵活合理地选用离心泵。

1 汽蚀比转速的定义、单位换算及泵吸入性能

1.1 API 610标准第11版附录A对汽蚀比转速的定义

汽蚀比转速S是离心泵在最大直径叶轮和在给定转速下,以最佳效率点的流量来计算,是一个与泵吸入性能相关的指数(或指标),汽蚀比转速用以下公式计算:

式中:S=汽蚀比转速,无量纲(m3/s,m);N=转速,r/min(即rpm);Q=叶轮每侧进口的流量,m3/s;NPSH3=泵必需汽蚀余量,m。

用国际单位制(公制)得到的汽蚀比转速乘以系数51.64即得到美制单位的汽蚀比转速,此时可采用符号Nss表示,美制的Nss同样为无量纲。

公式中Q为泵最大直径叶轮、给定转速下、最佳效率点的流量;当为单吸叶轮时,Q为总流量,当为双吸入叶轮时,Q为总流量的一半;NPSH3为泵给定转速及最佳效率点流量下、最大叶轮直径所对应的(扬程下降3%)泵必需汽蚀余量。

例:某泵设计定型后其汽蚀比转速为一个常数,不以其实际操作流量变化而改变,并由泵设计制造商在性能曲线图中给出。

1.2 国内及德国、英国等欧洲国家对汽蚀比转速的定义

国内早期部分标准或文献中采用符号C表示汽蚀比转速,计算公式:

公式中,C为泵最大直径叶轮、给定转速下、最佳效率点的流量;当为单吸叶轮时,Q为总流量,当为双吸入叶轮时,Q为总流量的一半;NPSHr为泵给定转速及最佳效率点流量下、最大叶轮直径所对应的泵必需汽蚀余量。用国际单位制(公制)得到的汽蚀比转速乘以系数9.21即得到美制单位的汽蚀比转速。

德国、英国等欧洲国家对汽蚀比转速的定义是根据欧洲标准EN 12723规定来计算,采用符号为Nss,公式与式(1)中公制单位计算相同,只是对汽蚀比转速赋予了量纲,单位为r/min;式中NPSH3是泵给定转速、最佳效率点流量和第一级最大叶轮(多级泵)直径下,扬程下降3%时的泵必需汽蚀余量,这一点上欧洲标准对汽蚀比转速的定义更严谨。

1.3 汽蚀比转速的各单位指数换算

标准公制单位S=汽蚀比转速,无量纲(m3/s,m)(后缀:代表式(1)计算公式中流量以m3/s;NPSH3以米(m)代入计算)。

通用公制单位S汽蚀比转速(m3/h,m)=S(m3/s,m)*60(代表式(1)计算公式中流量以m3/h;NPSH3以米(m)代入)。

美制单位的汽蚀比转速Nss(USGPM,ft)=S(m3/s,m)*51.64(代表式(1)计算公式中流量以USGPM加仑/分钟;NPSH3以ft英寸代入)。

国内早期汽蚀比转速C=汽蚀比转速,无量纲(m3/h,m)(代表式(2)计算公式中流量以m3/h;NPSHr以米(m)代入)。

德国、英国等欧洲国家的汽蚀比转数Nss为有量纲(r/min)(计算公式中流量以m3/s;NPSH3以米(m)代入计算)。

例:某泵设计定型后其汽蚀比转速S(m3/s,m)=213;换算成S(m3/h,m)=213*60=12780;换算成美制单位的汽蚀比转速Nss(USGPM,ft)=213*51.64≈11000;换算为C(m3/h,m)=213*5.62≈1200;反之也然。

如以德国、英国等欧洲国家的汽蚀比转数Nss表示即为213r/min。

在实际工程应该中由设计院、工程公司或用户统一规定一个汽蚀比转速单位指数,应该由泵制造商在性能曲线或API 610等标准数据表中以统一单位指数给出,以免数据的混淆与不对等。

为了便于分析比较以下文中所涉及的汽蚀比转速S均以通用公制单位表述(m3/h,m)。

1.4 泵吸入能量的定义与汽蚀比转速

泵吸入能量大小即泵的吸入能力的大小表示泵抗汽蚀能力的好坏,确定离心泵吸入能量是一个非常复杂的过程,目前尚未开发出能全面准确地将所有的因素均考虑到且联系在一起的方程式或关系式,只是采用泵行业内公认的下式计算:

离心泵的吸入能量=叶轮入口直径(m)×泵转速(rpm)×汽蚀比转速×泵送介质的比重。 (3)

公式表明叶轮入口直径影响泵的吸入能量,通常两台相似性能参数的泵,如叶轮入口直径大的泵,此泵的吸入能量就高,吸入性能好,抗汽蚀性能就好。

公式表明当同类泵入口几何尺寸相似和转速相等时,汽蚀比转速值越大,表示泵的吸入能量大,泵吸入能力好,即抗汽蚀性能越好;因而叶轮入口直径、汽蚀比转速S值的大小是现代离心泵设计优化中重要关注点。

2 汽蚀比转速限值S≯12780(m3/h,m)

上世纪60年代到80年代,由于离心泵叶轮的设计手段有限,泵设计人员普遍采用加大叶轮入口直径的方法来改善泵的吸入性能,但是人们对增大叶轮入口直径后可能带来的泵效率下降、故障概率上升、设备可靠性下降等负面影响却不得而知。

1981年,德国学者Warren Fraser发表了《通过加大叶轮入口直径所带来的后果》的论文成为了泵行业关注的焦点,因为通过加大叶轮入口直径可以降低泵的必需汽蚀余量,防止泵的汽蚀故障,此时可以选用更小型泵,同时良好的泵吸入性能允许使用小的泵入口管线等,两者同时降低采购与工程投资成本,这些原因致使用户早期片面关注一次性投资成本,而忽视了后期泵运行可靠性及全寿命周期成本,此后许多泵用户针对Warren的论文进行反思。

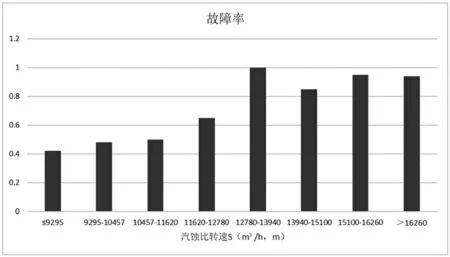

1982年,德国学者Jerry Hallam发表了其在Amoco Texas City炼油厂历经5年对工厂内480台各工况流程泵的可靠性研究的技术总结论文,这是一个里程碑意义的学术研究。他发现泵的运行可靠性与汽蚀比转速S明显相关,特别是当所选泵的汽蚀比转速S>213(m3/s,m)或公制12780(m3/h,m)时,这部分泵出现故障的概率是较低汽蚀比转速泵的两倍。图1显示的为汽蚀比转速与泵故障概率之间的关系。

图1 汽蚀比转速与故障概率之间的关系

因而Hallam认为汽蚀比转速S≯213(m3/s,m)或公制12780(m3/h,m)应作为选用离心泵的一个限定值。此学术研究得到石油和天然气同行的认可,在此后的许多年中,此限值成为国际、国内石油和天然气行业内离心泵选型的一个硬性限制,且以某种规范形式而被广泛引用。如UOP规范中5-11-7中,机泵类选型技术条款中有关泵的汽蚀比转速的规定就参考此限值,在石化行业标准或规范中同样借用此限定指标。

3 不同规范、标准及不同泵设计制造商对汽蚀比转速限值的规定

自上世纪80年代开始UOP、石化行业及不同的泵设计与制造厂商开始关注泵的汽蚀比转速的大小,由于行业或着重点不同,对其限值的规定各不相同,现摘要解读。

3.1 UOP规范

在石油化工行业中,UOP的规范得到广泛接受与引用,其现行的规定:

石油化工用流程离心泵的汽蚀比转速S不得高于13000(m3/h,m)(与Hallam的研究结论12780(m3/h,m)相近)。当泵送介质为水或水含量超过50%的溶液,并且泵单个叶轮功率超过75kW时,汽蚀比转速S不得高于11000(m3/h,m);对于高速整体齿轮箱驱动的泵(如OH6型,俗称高速泵),汽蚀比转速S达到27000(m3/h,m)同样可以接受,对于部分特殊工况的工艺流程泵,选用已经成熟且有多年良好应用成功经验的高汽蚀比转速泵是可以的,说明UOP规范是灵活开放的。

3.2 中石化有关行业标准中的规定

对于选用不带诱导轮的离心泵,在“Q/SH-0700-2008”“SH/T3139-2011以及SH/T3140-2011”等离心泵技术规范中明确表示:应避免选择在规定的操作条件下有可能产生回流问题的泵,对于不带诱导轮的泵,其汽蚀比转速S应小于或等于12780(m3/h,m)。当S大于12780(m3/h,m)时,如果卖方有足够数据证明其可靠性,可提供替代设计,但应经买方批准。说明在石化行业对离心泵的汽蚀比转速的规定更为严格。

3.3 著名泵设计、制造商的规定或理念

3.3.1 Sulzer公司

Sulzer作为国际著名的石化流程泵设计、制造商对于不同型式(OH/BB/VS)的离心泵分别给出了汽蚀比转速的限值范围,表示为:低值-中值-最高值。

(1)轴向吸入泵(端吸泵如OH2的ZE或OHH系列泵):11400-13800-16200(m3/h,m)。

(2)轴穿过叶轮入口的泵(如BB2/BB4/BB3/BB5/VS6,如CD8/BBS/TTMC或BBTD等)。

中等穿轴型泵:10200-12000-14400(m3/h,m)。

单级扬程250m的多级泵:900-10800-13200(m3/h,m)。

(3)带诱导轮的特殊泵:21000-30000-42000(m3/h,m)。

现国内许多泵厂的OH1/OH2/BB2/VS6泵型采用了Sulzer的水力设计型谱,许多产品还停留在复制Sulzer公司API 610第六或第七版本的上世纪八九十年代技术,与现在Sulzer最新技术存在较大差异,故而用户在选用时更需泵制造商提供准确计算的汽蚀比转速值。

3.3.2 KSB公司

KSB作为国际著名的综合型泵设计、制造厂商,其标准化设计和制造的通用型离心泵,为了改善吸入性能,其汽蚀比转速的平均值通常设定为12000(m3/h,m),高值限定为14400(m3/h,m),而对于特殊的锅炉给水、前置泵、凝结水泵,为了降低泵的必需汽蚀余量NPSH3确保泵在运转时不发生汽蚀(气穴),汽蚀比转速可能高出最高限值,这是作为电力行业高能泵的主力商独有的先进设计技术。

3.3.3 ITT公司

ITT作为国际著名着重于化工行业的泵设计、制造厂商,其离心泵的汽蚀比转速范围为5800-14270(m3/h,m),中间值为10460(m3/h,m)。

3.3.4 EBARA公司

EBARA作为国际著名的综合型泵设计、制造厂商,秉承了日本机械设计传统理念偏向追求高效率,其同行业相类似泵的汽蚀比转速会小一些,但牺牲了部分抗汽蚀性能,其石化流程泵的汽蚀比转速的范围为:

(1)OH2(如UCW型)范围:7000-14000(m3/h,m),低值≤4000(m3/h,m)、高值≥15500(m3/h,m)。

(2)BB2(如KS、R2D型)范围:8000-14500(m3/h,m)。

从这几家泵设计、制造厂商对汽蚀比转速的限定范围来分析,许多泵的最高汽蚀比转速值已经超出了UOP等规范与标准的规定。

3.4 API 610(11版)对泵的汽蚀比转速相关的规定与描述

API 610(11版)条款“6.1.9泵的汽蚀比转速应按照附录A(公式(1))进行计算,如有规定,限制为询价数据表上所述的值。”解读表明:对泵的汽蚀比转速的限值由设计院或工程公司规定或用户规定,API 610没有具体强制限定值。提醒和建议用户在选择离心泵时需特别关注泵的汽蚀比转速值,如所选泵由于汽蚀比转速的因素而影响到泵的操作范围不满足规范或数据表的要求以及影响到泵的效率时需特别提出或标注说明。

4 汽蚀比转速与泵其他参数的关系以及对泵性能的影响

前面简述了汽蚀比转速的定义以及其限值的来历与相关规定,下面详细讨论汽蚀比转速与泵部分参数的关系及对离心泵吸入性能、效率、全流量工作区等方面的影响。

4.1 汽蚀比转速与泵必须汽蚀余量NSHP3的关系

根据计算公式(1),如同样结构形式(如OH2或BB2)同样设计流量的离心泵,如果必须汽蚀余量NSHP3越大,其汽蚀比转速越低;如果NSHP3的要求高(值低),对应泵的汽蚀比转速就会大,必须汽蚀余量NSHP3与汽蚀比转速成反比。

4.2 汽蚀比转速对泵效率的影响

为了改善离心泵的吸入性能,降低泵必须汽蚀余量NSHP3,泵设计人员普遍通过加大叶轮入口直径(D1)的方法来实现(参考公式(3)),这种设计方法在国内离心泵的设计或工程应用中仍在应用。

在相同叶轮轴径、相似流程、叶轮口环径向间隙(如图2中A与B、C与D之间间隙)相同的情况下,叶轮的入口直径(D)大,其吸入面积越大,相对其必需汽蚀余量NSHP3就小,泵吸入性能就好,其吸入比转数就高(参考公式(1));同样叶轮吸入口环处的间隙面积越大,泵运行中内泄漏回流量增大,泵容积损失就大,导致泵效率降低。据不完全统计,间隙面积导致容积损失增加,可降低泵效率3至5个百分点或更多。

图2 双吸BB2泵叶轮入口口径与吸入口环间隙示意图

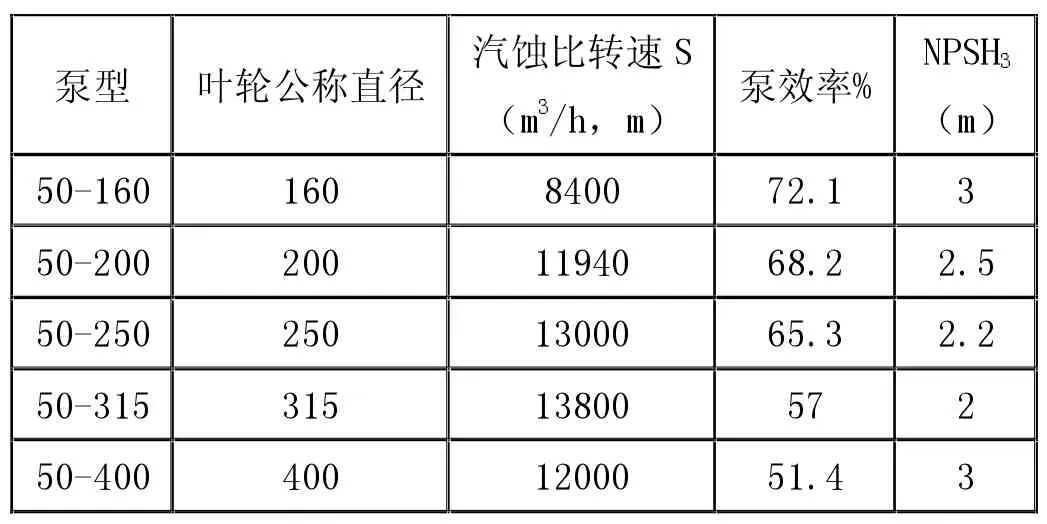

在实际应用中高汽蚀比转速的高速泵效率都不是很高,大约只有40%。以下为Sulzer公司ZE系列OH2型出口径50泵效率对比,汽蚀比转速高的泵效率低一些,见表1。

表1 Sulzer公司ZE系列OH2泵效率

4.3 汽蚀比转速对泵全流量工作区的影响

API 610(11版)中条款:“6.1.8通常最小连续稳定流量(一般为泵在最佳效率点时流量的30%左右)随汽蚀比转速的增加而增加。”说明汽蚀比转速高的泵通常最小连续稳定流量就大;对于高压多级泵如最小流量大,相对来说由于最小流量线回流损失,导致泵送系统效率降低;对于无需最小流量线的泵,其允许工作区就窄些。

API 610(11版)中条款:“6.1.12人们充分认识到:低汽蚀比转速可能导致优先工作区流量范围无法超过BEP(泵最佳效率点)的105%-110%”。说明汽蚀比转速过低会导致泵优先工作区流量范围过窄无法超过BEP(最佳效率点)的105%-110%的规范要求。

以上显示汽蚀比转速越高,泵的允许工作区越窄,但其优先工作区或高效区不会变窄;低汽蚀比转速的泵通常导致泵优先工作区过窄。

5 汽蚀比转速对离心泵振动变化、汽蚀等影响

利用基于风险-失效模式与影响分析(FMEA)以及根本原因RCA等故障分析工具,对离心泵故障与可靠性综合分析发现:离心泵最主要的失效故障为振动超标、汽蚀(气穴)。

泵振动大多为泵的水力振动,由于泵在偏离最佳效率点运行、泵送介质发生汽化(抽空)、泵叶轮叶片太靠近蜗舌(cutwater)、内部回流等原因所引起。对于高汽蚀比转速的泵,当其在最高效率点附近运行时,叶轮入口处介质的流动较为稳定和均匀。而当流量不足或泵偏离最高效率点运行时,将会在叶轮的吸入口和吐出口产生内部回流、增加能量损失,导致泵的振动明显增大。同样汽蚀比转速越大,导致内部回流的流量也越大,即泵的最小连续稳定流量也越大。当泵偏离最高效率点运行时进入最小流量工况的几率大,泵振动超标的可能性就大。

低汽蚀比转速泵的必须汽蚀余量NSHP3大,对装置有效汽蚀余量NPSHa的要求高,当工艺流程中工艺参数变化、调整运行或管路特性变化导致装置有效汽蚀余量NPSHa变化,泵容易发生汽蚀或导致振动增加,影响泵的运行可靠性。

正如API 610(11版)中条款所述:“6.9.3.1离心泵的振动随流量而变化,通常在最佳效率点流量附近其值最小,并且随着流量的增大或减小而增加。从最佳效率点流量起,振动随流量的变化取决于泵的能量密度、比转速及汽蚀比转速。通常,振动的变化随能量密度、比转速和汽蚀比转速的增加而增加”。

以下为API 610(11版)有关流量与振动关系曲线、泵振动测量位置示意图。

图3 流量与振动的关系

图4 卧式泵上测量振动的位置

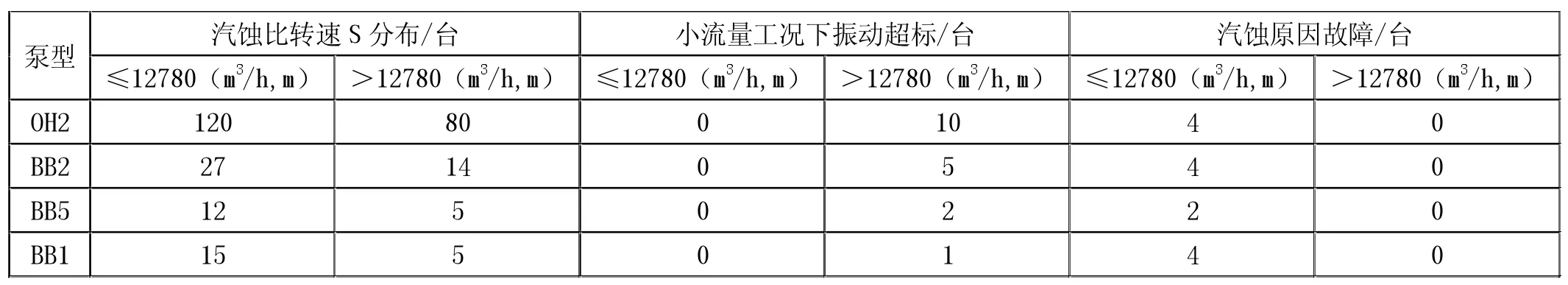

自2012年开始,EBARA、Sulzer等公司对某大型石化厂的近200多台流程泵的现场实际使用与故障处理进行收集与统计,特别是对高汽蚀比转速泵的振动、汽蚀故障进行跟踪与汇总,其中,高汽蚀比转速(S>12780(m3/h,m)18台泵在小流量下运行时振动变大或超标,汽蚀比转速(S≤12780(m3/h,m)14台泵由于汽蚀等原因振动超标或过流部件早期损坏。2012年以来的故障统计情况详见表2。

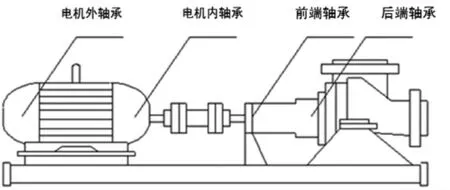

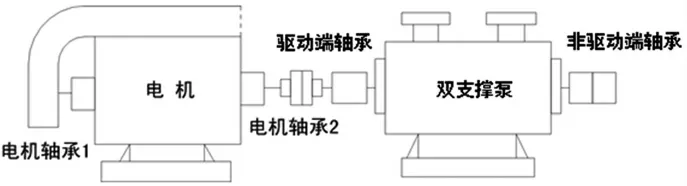

OH2与BB2泵的振动测量位置如图5与图6所示:

图5

图6

振动判定标准参考API 610规定及GB/T 6075.7-2015的标准,功率≤200kW振动允许值:不超过4.0mm/s(B区);功率>200kW振动允许值:不超过5.0mm/s(B区)。

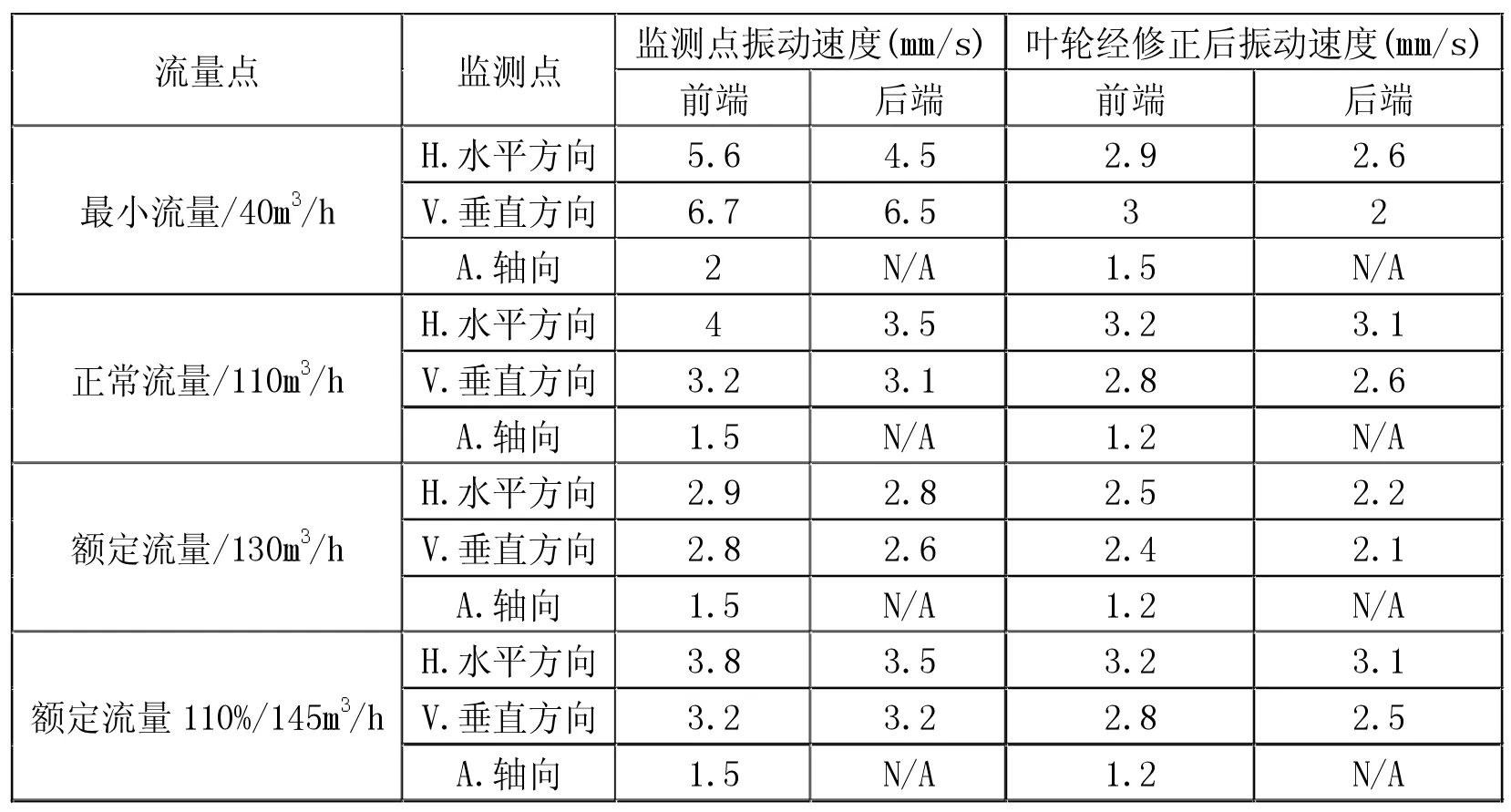

对其中各两个位号OH2与BB2型泵进行改进前后振动测量对比如表3、表4所示。

表3 某一OH2型ZE80-3315泵振动监测记录(出厂编号SL201409600)

表4 某一BB2型KSM系列振动监测记录(出厂编号GR120005001)

对表2中的18台由于小流量下振动超标问题采取改进措施:其中17台(其中一个位号通过更换叶轮)对叶轮入口空间尺寸或入口角度进行修正,主要是降低了入口回流,改进后振动符合标准。

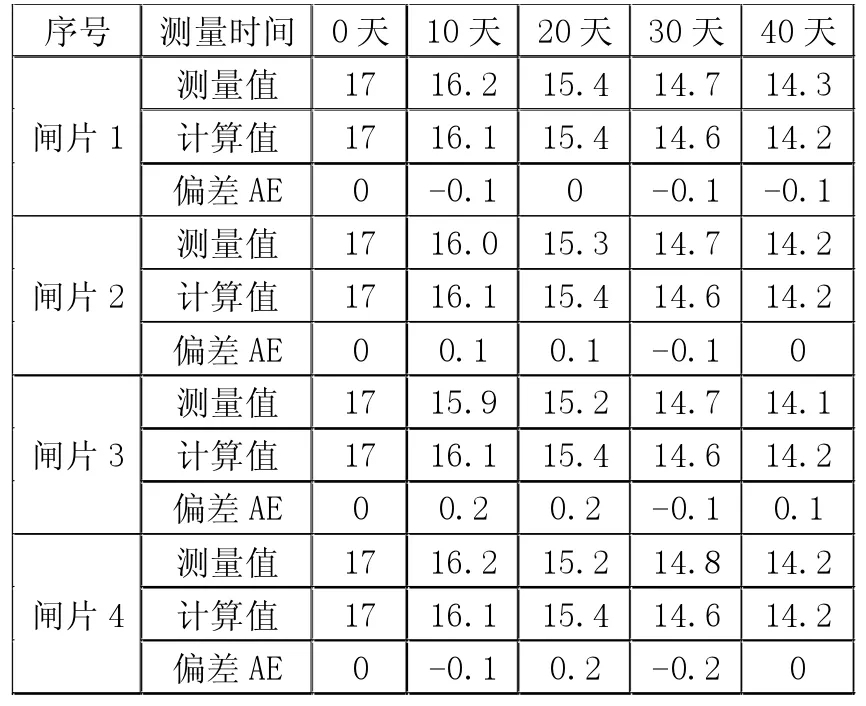

表2 实际测量值和计算值的偏差 单位:mm

表2 某石化联合厂主要流程离心泵可靠性情况统计

对14台泵由于汽蚀等原因的泵通过改变装置管路特性、调整运行参数等改进措施,振动均达到规定标准。

6 汽蚀比转速限值的规定建议及高汽蚀比转速泵的改善措施

根据API 610对于离心泵汽蚀比转速的建议,汽蚀比转速限值不是原则性的规定或强制性要求,只是提醒和建议用户在选择离心泵时需特别关注泵的汽蚀比转速值,如所选泵由于汽蚀比转速的因素而影响到泵的操作范围不满足规范或数据表的要求,以及影响到泵的效率与安全可靠性时,需特别提出或标注说明。故在实际应用中对于汽蚀比转速限值规定的执行建议如下:

(1)对汽蚀比转速值的具体规定UOP规范、行业标准等各不相同,存在差异,但有一点是相同的,其中值大约为S≤12780(m3/h,m),并且在石油化工行业仍以此值作为规定执行。针对纯化工流程工业对泵必需汽蚀余量NSHP3要求不高的流程泵(如ANSI或ISO泵)尽量选择低汽蚀比转速的泵,以降低购置成本与提高整个工厂运行效率,汽蚀比转速值限制在9800(m3/h,m)以内,在石化流程工业首先必须保证泵在运转时不发生汽蚀(气穴),即泵的必须汽蚀余量NPSH3要尽量低一些,重点考虑的是设备可靠性与低维修保养成本,原则上汽蚀比转速S≤12780(m3/h,m)。对于NPSHa(装置有效汽蚀余量)低或抗汽蚀要求高的特殊工况泵,所选泵的汽蚀比转速泵可能大于12780(m3/h,m),但是它仍符合API610的标准,并且使用寿命及平稳性很好,有良好的使用业绩,同样可以放心选用。

(2)离心泵行业的各设计、制造商在现代离心泵设计优化中,需重点关注汽蚀比转速S值的大小,随着科技的不断进步与发展,泵制造商通过现代计算机技术以及先进的水力设计软件,设计研发出适中的汽蚀比转速值的高性能、高可靠性离心泵,供市场选择。

(3)在实际工程应用中由于NPSHa(装置有效汽蚀余量)原因,以及现有工业制造水平的限制,只能选用高汽蚀比转速泵,在实际应用中需注意:

a.应尽可能避免泵在最小连续流量工况下运行,有可能在泵出口增设最小流量线。

b.对于需要满足多变工况运行的泵组,可采用变频调速等,通过转速的调节确保泵组处于高效区域运行。

c.对于高汽蚀比转速或超出规范与标准限值的泵,在出厂前应该进行全流量(最小连续流量到最大允许流量范围)性能与机械运转试验,以确保振动在可接受的范围内。

(4)对于高汽蚀比转速泵的设计制造中改进措施,随着现代技术的发展,改善泵吸入性能的方法还有以下几种可供选择:

a.叶轮设计时叶片向泵吸入口边缘适当延伸,相当于增设了诱导轮。

b.后弯式叶片设计,以减小叶轮前缘的汽蚀。

c.采用扭曲型或三元叶轮设计,不仅可以增加泵的效率还可以进一步改善泵吸入性能,特别是针对双吸大型循环水泵。

d.优化叶片前缘轮廓,如修正前缘轮廓采用抛物线型轮廓、减薄吸入侧叶片的厚度、缩入式叶片等,可以有效限制叶片前缘的压力峰值以及降低在变流量下运行的汽蚀敏感程度,减少汽蚀。

e.利用现代计算机技术及先进的水力设计软件,如叶轮设计采用CFD模拟技术等,分析水力与叶片上最佳的压力分布,保证叶片上各部位压力分布均匀,减少发生汽蚀的几率,保证叶轮具有最佳的性能。

f.对于电厂锅炉给水及凝结水等特殊工况泵需经过测量其汽蚀余量初生值(NSHPi)(即第一个汽蚀气泡产生作为汽蚀开始,测量出的泵必需汽蚀余量),精确选择前置泵的扬程,从而保证给水等主泵在全流量各工况下均不会发生汽蚀现象。

7 结论

汽蚀比转速是离心泵吸入性能相关的指数,汽蚀比转速限值的规定影响到用户对离心泵选择成本与全寿命成本(LCC),需综合实际工况、结合现代的工业制造水平和卖方的经验合理灵活执行。

随着现代科技的发展,改善泵吸性能的可选择手段与方法更多,高汽蚀比转速的泵在实际应用中同样稳定可靠。