混凝土钻孔灌注桩桩头超灌量控制研究

冀紫豪 高科飞 魏洪旭

(河北建设勘察研究院有限公司,河北 石家庄 050000)

在钻孔灌注桩施工过程中,为保证桩顶混凝土质量,通常会规定一定的超灌量。实际施工过程中是通过人工测绳来控制超灌量,误差较大,容易发生超灌量超过理论值或者低于理论值的现象。超灌量低于理论值,其桩头质量难以保证;超灌量超过理论值,会造成一定的浪费,增加施工成本。此外,超灌量过大也增加了后期桩间土开挖和桩头破除的工作量,二次增加施工成本。基于此,对超灌量控制进行研究十分必要。

1 灌注过程中混凝土受力情况

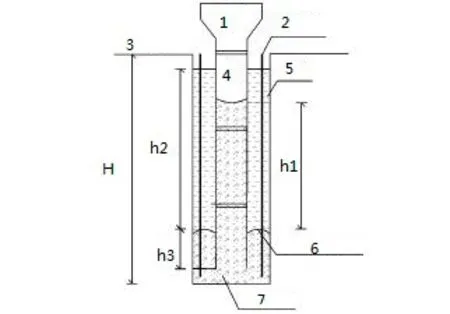

混凝土浇灌和导管拔除是控制灌注桩桩头超灌量的两个关键阶段,需要对混凝土在这两个阶段的受力情况进行分析。混凝土灌注过程如图1所示。

图1 混凝土钻孔灌注桩浇筑过程示意图

混凝土初灌结束后,导管内外均有一定量的混凝土,可以将这时混凝土的状态看作平衡状态。假设钻孔孔深为H,初灌结束后导管埋入混凝土的深度为h3,导管内混凝土剩余高度为h1,初灌结束后泥浆高度为h2,混凝土和泥浆的密度用ρ表示。根据图1可知,初灌结束后孔内混凝土和泥浆满足平衡状态的条件是:

ρ混凝土×h1=ρ泥浆×h2

初灌结束后继续向导管内注入混凝土,自卸混凝土在自身重力作用下克服导管摩擦力(F摩)继续向下移动,使孔内混凝土面逐渐升高,部分泥浆也随之排出孔外,导管内混凝土和孔内泥浆重新达到平衡,重新平衡后的混凝土和泥浆需满足的条件是:

ρ混凝土×h1=ρ泥浆×h2+F摩

为了使导管内剩余的混凝土在重新平衡后顺利进入桩孔内,可以采用吊车提升导管的策略,但是必须使导管在混凝土面的埋设深度符合规定要求。在钻孔灌注桩施工现场,灌注班组长通常会指挥吊车操作手进行多次提升和下放导管,目的是让导管内混凝土依靠惯性进入桩孔内。当吊车操作手停止提升和下放导管后,桩孔内混凝土在上部泥浆的压力作用下有回流到导管的趋势。所以,混凝土灌注桩施工过程中,导管内大概率会有一定量的残留混凝土,这是混凝土桩头比预期超灌的一个主要原因。换言之,若要精确控制混凝土超灌量,就必须设法将残留在导管内的混凝土量降到最低。经过反复提升和下放导管后,导管内残留混凝土量的最小值为:

h1=(ρ泥浆×h2-F摩)/ρ混凝土

从以上关系式可以看出,导管内剩余混凝土高度与桩孔内泥浆密度、混凝土密度、混凝土与导管摩擦力相关;混凝土灌注桩的桩顶设计标高低于地面越多,灌注到设计标高后导管内残留的混凝土高度就越高;灌注到桩顶设计标高后,混凝土的坍落度越小,导管埋入混凝土的深度就越大,导管与混凝土之间的摩擦力就越大,导管内残留的混凝土高度就越低。在灌注桩实际施工过程中,导管内剩余的混凝土高度通常都会大于理论计算的最小值,这主要是因为吊车操作手提升和下放导管产生的惯性力难以精确计算。

2 超灌控制仪在实际应用中的适用性

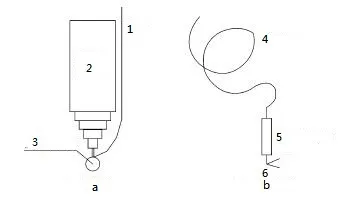

灌注过程中对混凝土液面高度变化的监测是控制混凝土钻孔灌注桩桩头超灌量的关键步骤。现阶段混凝土液面监测的常用仪器是混凝土超灌控制仪,超灌控制仪主要分测绳式和杆式两种,见图2。

图2 超管控制仪示意图(a:杆式;b:测绳式)

测绳式超灌控制仪的工作原理是通过固定在钢筋笼上的压力传感器来监测混凝土液面变化。压力传感器在钢筋笼上的安设位置是预先计算的超灌标高控制点,传感器的压力数据通过柔性电缆进行传输,由压力数据可以准确监测桩孔内混凝土液面的变化。混凝土灌注结束后,测绳式超灌控制仪可以回收再利用。杆式超灌控制仪的工作原理是通过灵敏度较高的伸缩尺来区分泥浆和混凝土界面的压力变化,判断混凝土的浇筑位置。伸缩尺安放在灌注桩桩顶设计标高处,利用压感器将实时数据传输到监测界面,对混凝土灌注高度实时监测。

测绳式超灌控制仪在灌注桩实际施工中应用较广泛,通常将测绳式超灌控制仪的传感器固定在比灌注桩桩顶设计标高稍微靠下位置的钢筋笼外侧,当混凝土面升至传感器位置时,降低混凝土灌注速度,目的是给超灌控制留有反应时间。当传感器压力达到设定值时,表示超灌高度刚好满足预期设计要求,应立即停止灌注,并收回传感器再次使用。要在应用中得到准确的监测结果需以下前提条件:

1)传感器的灵敏度需要根据施工现场具体条件进行预先调试,灵敏度不能太高也不能太低;

2)传感器在钢筋笼上固定的位置要确保安全可靠;

3)严格按灌注桩顶设计标高控制钢筋笼的下放深度。

3 混凝土超灌的控制措施

灌注桩施工现场的混凝土密度和孔内泥浆液面高度基本上是恒定的,因为同一个施工区域内的桩型基本恒定,所以降低孔内泥浆的密度对控制灌注桩桩头超灌有促进作用。降低泥浆密度不能选择在泥浆配合比方面做文章,否则会引起塌孔,应在二次清孔过程中尽量将孔内泥沙清理干净,降低二次清孔后泥浆的密度。同时,在灌注桩施工即将结束时,要上下不停提升和下放导管,为导管内外混凝土创造惯性力,改变原有摩擦力方向,将导管内残留的混凝土量降到最低。

导管内剩余混凝土的总量与导管的直径成正比,导管直径越小,剩余混凝土就越少。这对控制混凝土灌注桩桩头超灌量有显著作用。但是,导管直径不能一味减少,如果导管直径过小,一是影响施工进度,二是在混凝土和易性较差情况下容易发生堵管现象。

除二次清空后泥浆密度、导管直径因素外,混凝土超灌仪压力传感器在钢筋笼上的固定位置和灌注即将结束时的灌注速度对混凝土灌注桩超灌量的控制也有较大影响。灌注接近尾声时的灌注速度如果过快,会导致传感器接触混凝土面时,导管内已经灌入较多的混凝土,对超灌量控制不利。基于此,传感器在钢筋笼上安装固定的位置要在超灌设计标高以下才能有效地控制超灌量。当传感器显示屏显示数据时,证明传感器已经与上升的混凝土面相接触,这时应立即停止混凝土灌注,靠提升和下放导管让导管内混凝土在惯性作用下进入孔内。要紧密监测压力传感器数据,如果混凝土面还未达到超灌设计标高,再少量、慢速且多次向导管内灌入混凝土,直到达到超灌设计标高为止。

4 结语

混凝土超灌量的控制对工程成本和质量有重大意义,分析超灌影响因素和操作方式对超灌量控制大有裨益。