高速铁路道岔动力学分析及关键技术研究

陈 浩 芦道林

(中国铁路西安局集团有限公司,西安 710000)

高速铁路道岔具有设计标准高、列车通过速度快、养护维修时间短等特点,是保证高速铁路安全性、舒适性和可靠性的必要条件。在高速铁路道岔研究方面,我国先后研制出了250 km/h和350 km/h系列高速道岔,目前已投入运营的高速铁路道岔分为客专线、CN和CZ三种系列,形成了我国独有的高速铁路道岔技术体系[1-4]。

本文以客运专线18号道岔为研究对象,对该道岔进行动力学仿真分析,研究高速列车通过道岔时的动力学规律,探讨高速道岔设计关键技术,旨在为高速道岔的后续优化设计和养护维修提供参考。

1 仿真参数与动力学评价指标

1.1 道岔结构参数

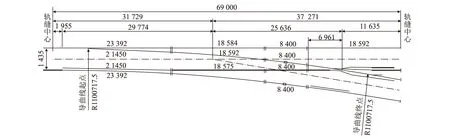

本文采用60 kg/m钢轨18号可动心轨道岔(客专(07)009),道岔全长69 m,导曲线半径 1 100 m,道岔线形如图1所示。道岔直向容许通过速度350 km/h,侧向容许通过速度80 km/h,道岔轨距均为 1 435 mm。道岔主要结构特点如下:

图1 18号道岔平面线形图(mm)

(1)尖轨型式为相离半切线型,采用21.45 m长的60D40钢轨,尖轨尖端为藏尖式。

(2)转辙器部分尖轨跟端为限位器结构。

(3)辙叉部分采用钢轨组合型,心轨采用60D40钢轨,翼轨采用轧制特种断面钢轨。

(4)可动心轨辙叉曲股设置护轨,护轨采用33 kg/m槽型钢,高出基本轨顶面12 mm,采用弹性夹扣压基本轨的方式。

(5)道岔区钢轨设置1∶40的轨底坡或轨顶坡。

1.2 动力学评价指标

根据高速铁路道岔的试验和运营经验,本文选取的车辆-道岔动力学性能评价指标如表1所示。

表1 车辆-道岔动力学性能评价指标

2 车辆-道岔耦合动力学模型

2.1 车辆模型

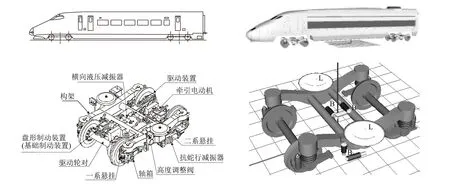

本文利用多体动力学软件UM,建立了CRH2型高速动车组模型,建模过程中考虑如下假定:(1)将车体、转向架、轮对等视为刚体,忽略其弹性变形;(2)不考虑车辆部件纵向动力响应对车辆运动的影响;轮轨之间采用赫兹非线性接触理论。该动车组模型为两系悬挂,其中一系悬挂采用了弹性定位,且不存在间隙,通过调整参数设置各方向的刚度;采用空气悬挂系统作为二系悬挂,空气悬挂能很好地保证列车运行的平稳性和舒适性,且悬挂装置配置有液压减震器,可较快地衰减列车振动。车辆模型建立的车体、转向架、轮对及轴箱等刚体共包含50个自由度,自由度数目如表2所示,模型如图2所示。

图2 CRH2动车组模型图

表2 车辆模型自由度数目

2.2 道岔模型

道岔仿真模型主要是建立道岔线形和变截面轨道。道岔线形参数包括道岔的导曲线半径、前长、后长和全长等。由于道岔区钢轨是变截面钢轨,需要建立出关键断面,然后对各个关键截面之间进行线性插值处理,从而得到道岔全部的变截面特征。

道岔模型中采用了两条基本假定,一是将密贴段钢轨看作为一根钢轨,并视为弹性基础上的变截面欧拉梁,将非密贴段看作为等截面梁;二是直曲尖轨不同时参与振动。轨道模型采用UM软件自带的inertial rail模型,该模型将钢轨视为车轮下的刚体,刚体有相对于横向和垂向的自由度以及相对于纵向的转动自由度,轨下基础采用特殊力元来模拟。

最后依据车辆-道岔耦合动力学振动方程,将建立的道岔模型与车辆模型进行耦合求解[5],生成车辆-道岔系统耦合动力学模型。利用该模型分析列车高速通过道岔时的轮轨动力响应,并与文献[6]进行对比,因建模时采用的车辆和轨道参数不同,故仅针对结果的规律性进行比较。仿真结果表明:轮轨力、车辆振动加速度等指标数值相差不大,变化趋势类似,建立的模型可用于车辆-道岔耦合动力学分析。

3 车辆通过道岔时的动力学响应

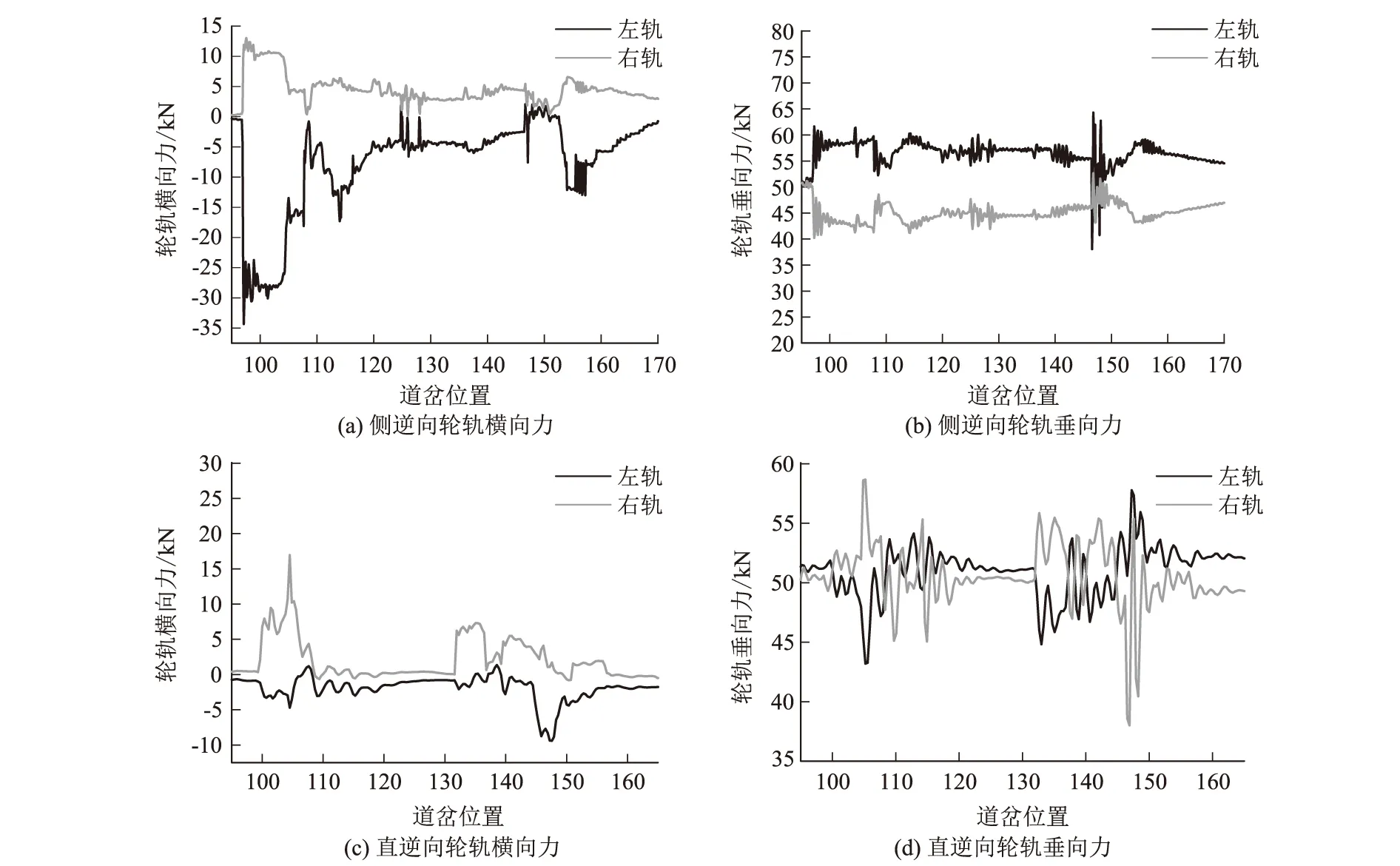

本节对250 km/h高速动车组以80 km/h侧逆向通过道岔和以250 km/h直逆向通过道岔进行动力学分析。其中95~118 m为转辙器区,118~145 m为连接部分,145~164 m为辙叉区。

3.1 轮轨作用力

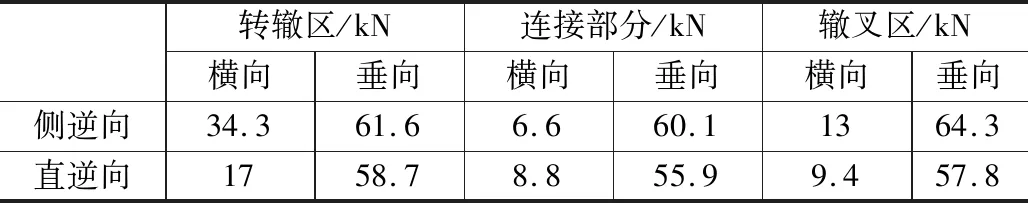

轮轨作用力变化曲线如图3所示,轮轨作用力最大值如表3所示。

图3 轮轨作用力变化曲线图

表3 轮轨作用力最大值表

由图3和表3可知:当车辆侧向通过道岔时,车轮的轮缘在转辙器区会贴靠尖轨,产生了较大的轮轨横向力,最大横向力达到34.3 kN。车轮轮载的转移过渡引起轮轨垂向力发生变化,最大垂向力达61.6 kN。车辆进入导曲线后,由于道岔连接部分不存在缓和曲线与超高,因此轮轨横向力产生变化,最大轮轨横向力为6.6 kN,轮轨垂向力最大值为60.1 kN。在可动心轨部分,车轮轮载由翼轨转移至心轨,轮轨接触状态发生变化,产生横向和垂向冲击,最大横向力为13 kN,最大垂向力为64.3 kN。轮轨力未超出限值。

车辆直逆向通过道岔时,在转辙器区时,右侧车轮与尖轨撞击产生较大的轮轨横向力,最大横向力为17 kN,车轮轮载的转移过渡引起轮轨垂向力产生变化,最大轮轨垂向力为58.7 kN;因连接部分是直线,故轮轨力较小,最大横向力为8.8 kN,最大垂向力为55.9 kN;辙叉区最大轮轨横向力为9.4 kN,最大轮轨垂向力为57.8 kN。与车辆侧逆向通过道岔比较,车辆直逆向通过道岔时,轮轨力都较小。

3.2 车辆系统振动特性

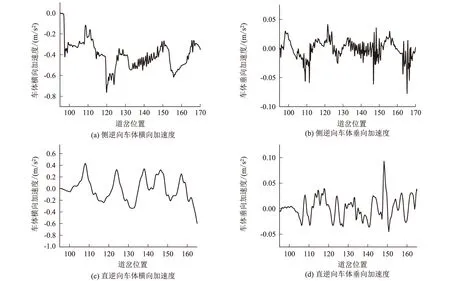

车辆系统振动加速度变化曲线如图4所示,振动加速度最大值如表4所示。

图4 车体振动加速度变化曲线图

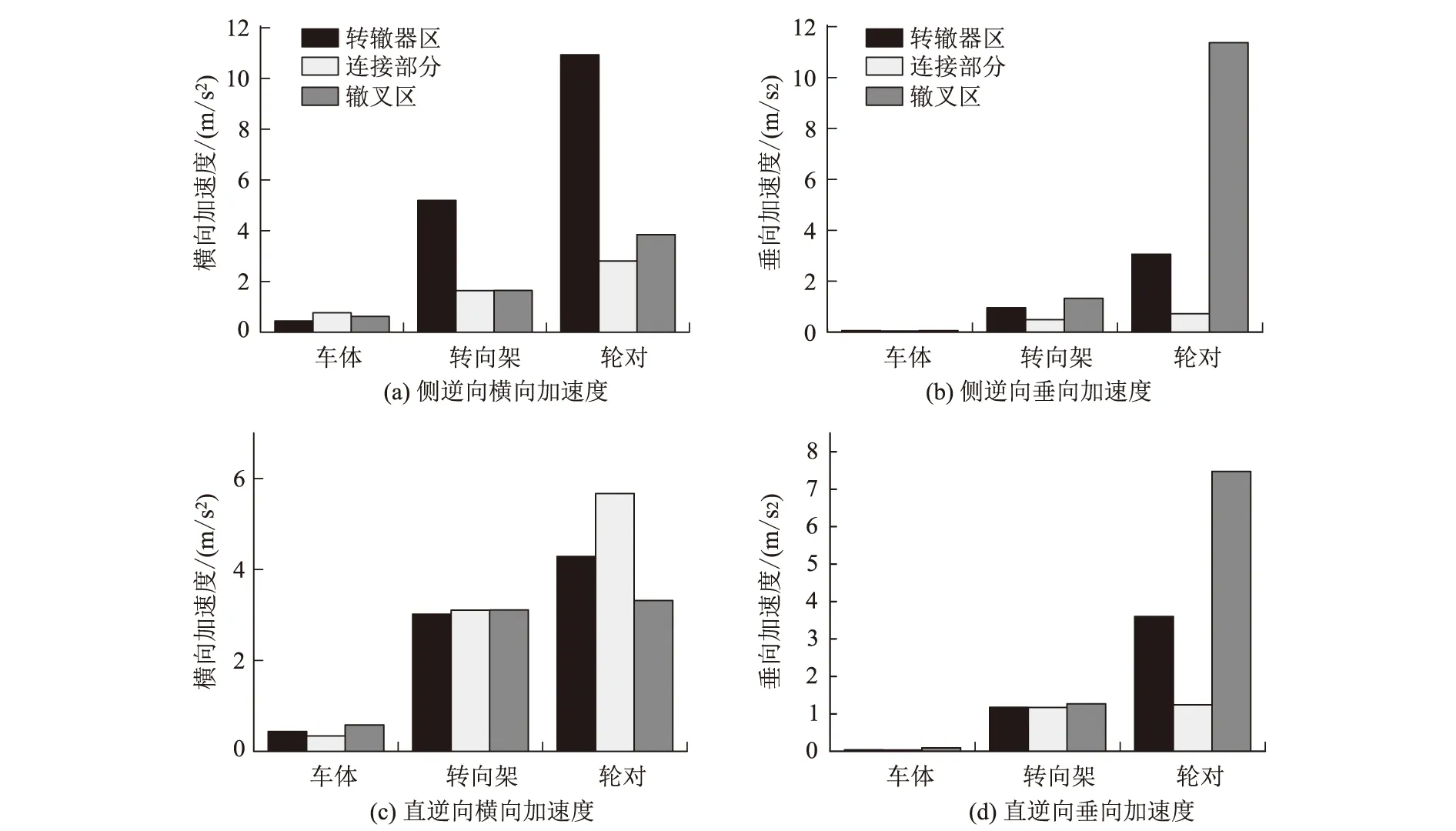

表4 车体振动加速度最大值表

由图4和表4可知:轮对受到振动冲击后,振动向上传递至车体。车辆侧逆向通过道岔时,转辙器区车体最大横向加速度为0.44 m/s2,最大垂向加速度为0.06 m/s2;连接部分车体最大横向加速度为0.76 m/s2,最大垂向加速度为0.04 m/s2;辙叉区车体最大横向加速度为0.62 m/s2,最大垂向加速度为0.06 m/s2。车体横向加速度整体大于车体垂向加速度,这说明高速列车通过可动心轨高速道岔时,影响车体平稳性的因素主要是车体横向振动,且车体横向最大振动位于导曲线部分,主要原因是导曲线未设超高与缓和曲线。总体来看,车体垂向加速度未超出限值,车体横向加速度在连接部分和辙叉区超出经常保养标准值,但在舒适度指标范围以内。

车辆直逆向通过道岔时,车体横向加速度在心轨处较大,车体最大横向加速度为0.58 m/s2。车体垂向加速度在心轨处波动剧烈,最大垂向加速度为0.1 m/s2。综合来看,车辆直向高速通过可动心轨式道岔时,轨道固有不平顺会引起车辆产生振动,但车体加速度值可很好地满足舒适性要求。

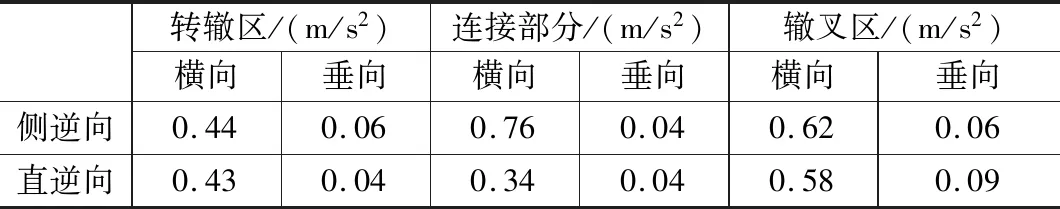

高速动车组车辆系统由车体、转向架和轮对等构成,当车辆通过道岔区时,车体、转向架和轮对都会产生不同程度的振动,为直观表现车辆不同构件的振动情况,对车体、转向架和轮对的振动加速度进行对比分析,如图5所示。

由图5可知:当列车通过道岔时,车辆系统各部分的振动加速度情况不同,由于道岔区固有的轨道不平顺作用,车轮与钢轨产生多点接触,接触状态复杂,轮轨系统振动剧烈,反映在轮对上会产生较大的横向加速度和垂向加速度;由于车轮与转向架之间采用轴箱悬挂装置,可有效衰减下部传来的振动,因此转向架振动加速度较轮对振动加速度小;转向架与车体之间存在中央悬挂装置,中央悬挂装置采用了空气弹簧,并安装了二系横向、二系垂向和抗蛇行减振器,可很大程度衰减下部结构传来的振动,满足旅客舒适度的要求。

图5 车辆系统振动加速度图

3.3 安全性指标

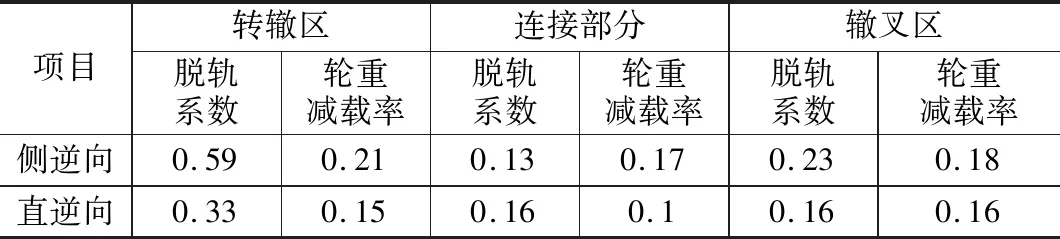

脱轨系数和轮重减载率变化曲线如图6所示,最大值如表5所示。

图6 安全性指标图

表5 行车安全性比较表

由图6可知:当车辆侧逆向通过转辙器区时,车轮的脱轨系数最大为0.59,这是由轮对与尖轨之间的接触冲击引起的;车轮轮载由基本轨过渡到尖轨时,轮轨系统多点接触,故轮重减载率在转辙器区产生峰值,为0.21;当车辆通过导曲线时,横向力较大,脱轨系数也较大,最大脱轨系数为0.13,最大轮重减载率为0.17;在辙叉区,轮轨接触冲击和轮载的转移过渡引起安全性指标增大,最大脱轨系数为0.23,最大轮重减载率为0.18,脱轨系数和轮重减载率均处于安全范围以内。车辆直逆向通过道岔时,在尖轨处和心轨处,安全性指标较大,最大脱轨系数为0.33,最大轮重减载率为0.16,远小于安全限值。说明正常情况下,高速动车组通过18号道岔是安全的。

4 高速铁路道岔关键技术分析

高速铁路实行天窗维修制度,夜间天窗仅有240 min,维修时间较普速铁路短,需要高速道岔保持良好的性能,减少养护维修工作量。因此亟需开展高速道岔养护维修技术的研究,并结合动力学仿真技术对道岔设计中的关键技术进行分析,指导养护维修作业。高速道岔设计结合动力学考虑的问题主要有三个方面:(1)高速道岔不平顺控制;(2)高速道岔轮轨关系维护;(3)高速道岔轨道刚度状态[7-11]。

4.1 高速道岔不平顺控制

高速铁路道岔不平顺包括固有结构不平顺和线路随机不平顺,动车组车体的自振频率在1~1.5 Hz范围内,列车高速运行可能会引起车体的谐振,降低运行平稳性,运营实践表明:波长80~100 m的长波不平顺对列车运行的平稳性影响较大,是道岔产生晃车的主要原因;而短波不平顺(如焊缝凹凸、轨面擦伤、掉块、波形磨耗等)会加剧轮轨冲击,甚至导致脱轨。在日常养护维修中,可对各种道岔区轨道不平顺条件下车辆动力响应的计算结果进行分析和对比,得出不利于行车平稳性的不平顺类型和波长幅值等,为控制道岔区轨道不平顺,制定养护维修标准提供理论依据。

4.2 高速道岔轮轨关系维护

道岔区轮轨接触状态复杂,可能产生一点接触、两点接触、三点接触等多种接触类型,尖轨与基本轨的相对高差会影响车轮轮载过渡的范围。当尖轨受力较晚时,左右车轮的轮径差会使车辆向一侧偏移,钢轨受到较大的横向力,产生晃车现象,而尖轨受力较早,可能会压伤尖轨顶面。通过动力学理论,优化尖轨与基本轨之间、心轨与翼轨之间的降低值,改善轮轨接触状态,有效控制晃车现象,提升乘坐舒适性[12]。

道岔区的钢轨廓形也会影响轮轨相互作用,列车的长期碾压和道岔区复杂的轮轨接触状态可能会使钢轨产生疲劳裂纹和塑性变形,最终在道岔尖轨、曲上股、心轨部位出现鱼鳞纹和肥边,并伴有光带不良,导曲部分还可能会产生不均匀磨耗。这些病害都会改变钢轨原有的廓形,导致轮轨关系发生变化,发生晃车,可利用动力学仿真技术,分析道岔区钢轨廓形改变对行车产生的影响,优化钢轨廓形,指导钢轨廓形的打磨,改善轮轨接触状态[13]。

4.3 高速道岔轨道刚度状态

道岔区无砟轨道的垂向刚度主要由扣件提供,有砟轨道的垂向刚度主要由碎石道床提供,运营实践和动力学分析表明:轨道刚度越大,轮轨作用越剧烈,晃车现象和道岔部件的伤损越严重。因此以车辆-道岔耦合动力学为基础,分析轨道刚度变化对轨道结构的动力响应,得出道岔区的合理刚度范围[14-15],对道岔设计和养护维修将具有指导意义。

5 结论与建议

本文以18号道岔(客专(07)009)为研究对象,利用动力学仿真软件建立高速动车组模型和18号道岔模型,通过动力学分析,研究列车通过道岔时的轮轨力、舒适性和安全性指标,分析表明各项指标均在舒适度限值以内,满足安全性要求。最后对高速道岔设计和养护维修中需要结合动力学仿真考虑的不平顺问题、轮轨关系问题、轨道刚度问题进行分析,提出以下建议:(1)在日常养护维修中,可对各种道岔区轨道不平顺条件下车辆动力响应的计算结果进行分析和对比,得到不利于行车平稳性的不平顺类型和波长幅值并进行控制;(2)利用动力学理论,分析优化降低值和钢轨廓形等,改善轮轨接触状态,有效控制晃车现象,提升旅客乘坐舒适性;(3)利用动力学理论,分析得到道岔区的合理刚度,控制道岔区病害的产生。