某型减速器齿轮齿面擦伤故障分析与改进研究

陈浩宇,李黎,覃秋霞

(中国航发湖南动力机械研究所,湖南 株洲 412002)

某型减速器,在进行地面初步飞行核准试验过程中,出现金属屑末报警现象。试验停车后,通过孔探检查发现减速器齿面出现擦伤,并对报警后磁性屑末报警器上的金属屑进行了收集并经能谱分析:金属屑成分为齿轮钢。本文针对减速器齿面擦伤问题的原因、机理进行分析和探讨,并提出了改进措施。

1 减速器结构简介

减速器由输入齿轮组件、输出齿轮组件、主机匣组件组成,采用飞溅润滑,通过一级螺旋锥齿轮换向并减速,轴交角为120°,齿数比1.24,输入、输出锥齿轮轴均支撑形式为悬臂支承,由2个圆锥滚子轴承背靠背安装;输入、输出齿轮组件与主机匣组件、主机匣安装腿与车台(或直升机机身平台)通过螺纹连接相连。

2 故障现象

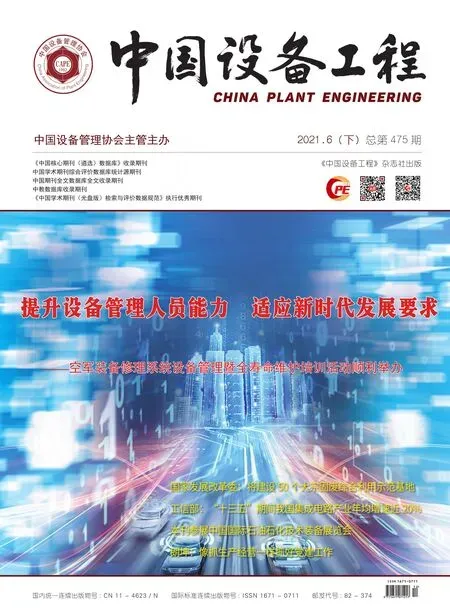

故障情况如下:输入齿轮所有轮齿工作面(凹面)靠近齿根圆角的齿面擦伤:长约22mm,宽约2.5mm,擦伤区氧化层已被磨损掉露出基体色,磨损量(深度)2.4~12.7um,见图1。

图1 齿面擦伤情况

输出齿轮所有轮齿工作面(凸面)靠近齿顶圆角的齿面擦伤:长约22mm,宽2~3mm,擦伤区氧化层已被磨损掉露出基体色,磨损量(深度)4.2~9.8um。

结果表明:

(1)输入齿轮靠近齿根的下齿面部分出现擦伤;

(2)输出齿轮靠近齿顶的上齿面部分出现擦伤;

(3)分解时收集的金属屑为齿轮钢。

根据金属屑末能谱分析结果、孔探检查及分解检查情况,可以确定引起磁性屑末报警的金属屑末来源于螺旋锥齿轮副齿面擦伤。

3 故障分析及定位

经详细分析故障现象并结合分解检查结果,从设计、制造、装配、试验情况等多方面开展了分析与排查,最终确定螺旋锥齿轮副齿面擦伤由输出齿轮齿顶圆角过小所致。

3.1 故障机理分析

经复查,发现输出齿轮齿顶圆角小(见表1),磨损区的齿顶圆角实测仅为R0.095mm~R0.111mm(类似于尖边),远低于设计值R0.15mm~R0.25mm。

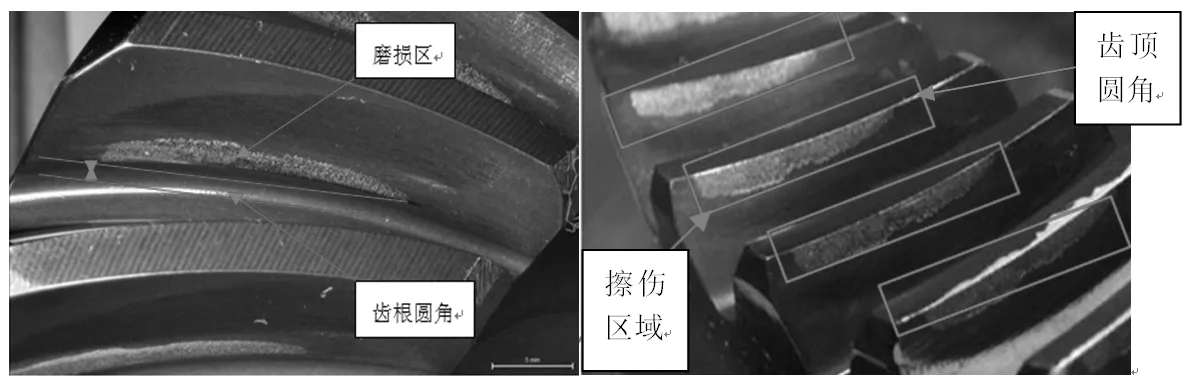

表1 输出齿轮凸面齿顶倒圆检查结果

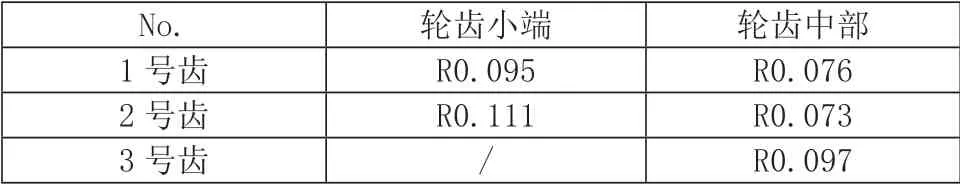

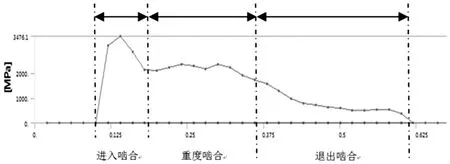

最大功率下,理论齿面接触应力已达到1692MPa;齿面最大相对滑动速度和齿面温升分别达到6.90m/s和122℃,且齿面接触分析显示理论正确位置下的加载印痕已接近甚至轻微超出齿顶,见图2。

图2 最大功率下理论齿面最大接触应力

尽管理论齿面设计可以满足使用要求,但考虑加工、装配误差及加载变形,理论齿面的加载印痕会出现整体性前(或后)、上(或下)移动,加载印痕存在大范围超出齿顶的可能。当齿面接触印痕超出齿顶和影响齿轮副啮合的加载变形较大时,齿面啮合状况可能急剧恶化产生边缘接触(接触应力急剧增大)甚至出现擦伤的不正常啮合。如果齿顶圆角偏小或者不规则,将进一步增加齿面啮合异常的风险。

试验结果表明:承载条件下,实际齿面啮合时存在一定的啮合变形,大功率下加载印痕已大范围超出齿顶,此时,将加大齿面产生擦伤的风险。实际齿面啮合时,承载条件下齿轮副存在啮合变形,且输出齿轮齿顶圆角过小(注:该区域齿面为初始啮合部位,见表1),致使输出齿轮齿顶圆角与输入齿轮下齿面产生边缘接触,导致啮合齿面产生应力集中,接触应力过高,且加载变形过大导致啮合齿面擦伤等。

经整机建模分析,发现当输出齿轮齿顶圆角过小时,初始啮合的输出齿轮齿顶圆角与输入齿轮下齿面接触会产生应力集中,应力水平较理论分析结果(1692MPa)提高1.5倍左右,见图3。

图3 齿面接触应力仿真分析

因此,在传递大功率状态时,齿面印痕向输出齿轮大端齿顶扩展,致使输出齿轮齿顶棱线参与啮合。而输出齿轮实际齿顶圆角偏小,齿轮副在大功率状态下啮合时会出现边缘接触,造成原本啮合状况不良的齿面接触情况进一步恶化:局部接触应力集中,产生过高的齿面接触应力(2538 MPa),破坏了齿面润滑油膜,进而导致齿面擦伤。

3.2 故障定位

根据排查及分析结果,本次故障原因定位为:输出齿轮齿顶圆角小,在大功率状态下,齿面啮合出现边缘接触,齿面局部接触应力过大造成局部润滑不良,最终产生了齿面擦伤。

4 故障复现

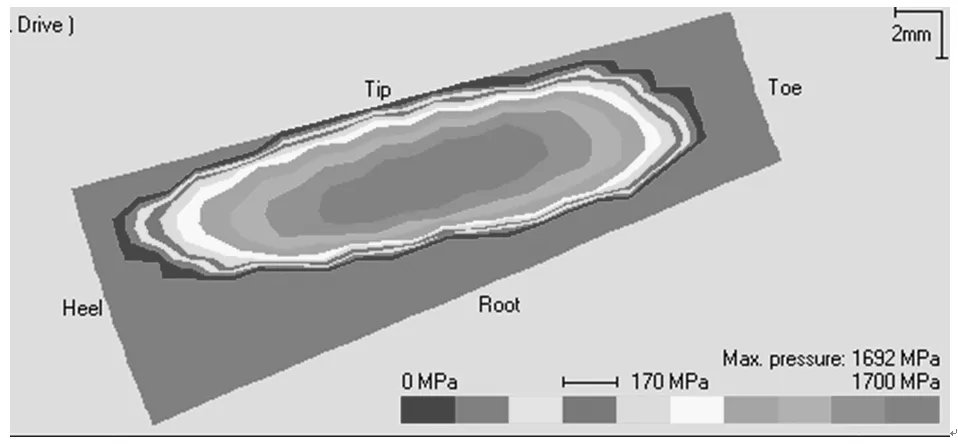

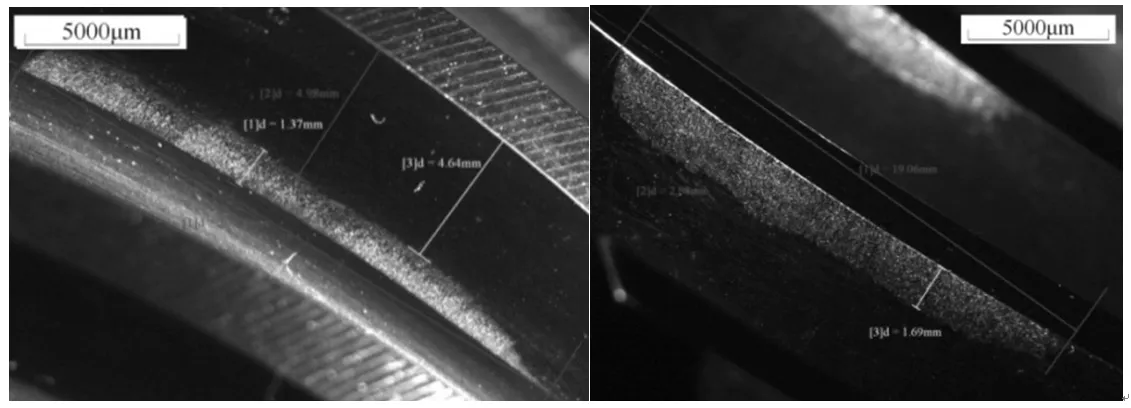

根据故障定位及机理分析结果,安排并完成了故障复现试验:故障复现试验用输出齿轮齿顶圆角R0.073~R0.25mm,齿顶圆角最小值(R0.073mm)与故障输出齿轮的齿顶圆角值(R0.095mm)相当,齿轮副的齿面状态与故障件一致,其余零件原样复装。故障复现试验程序参照地面试验程序编制。试验后检查发现,齿轮副出现了与故障齿轮齿面擦伤情况基本一致的擦伤现象,其余未见异常,故障得以复现,见图4。

图4 齿轮齿面擦伤情况(故障复现件)

5 改进措施

根据齿面擦伤故障原因分析及定位,后续拟通过如下几个方面进行改进。

5.1 设计改进

根据齿面擦伤区域的大小、齿面接触分析结果及以往型号齿顶圆角经验值,将输出齿轮齿顶圆角设计值由R0.15~R0.25mm增大至R0.30~R0.50mm,改制后的齿轮副经试验验证未出现齿面擦伤。

5.2 工艺改进

工艺方面,规范齿轮齿顶圆角操作,加严检测要求,提出具体的齿顶圆角检测要求:每个轮齿的工作面齿顶圆角分别在小端、中部及大端进行齿顶圆角轮廓仪跟踪检测。

6 试验验证

贯彻纠正措施后齿轮副,输出齿轮齿顶圆角实测为R0.3 ~R0.50mm,开展了地面试验,除齿轮副外的其余零件均原样复装,试验后分解检查(含无损检测、微分测量)无异常,通过了试验考核。后续装机的4台套减速器在后续使用及试验(包括试验功率为最大功率的整机疲劳试验,试验时间:20.5h)过程中均未出现齿面擦伤的异常现象,说明故障定位准确,纠正措施有效。

7 结语

通过对某型减速器金属屑末报警问题的原因分析,确定输出齿轮齿顶圆角过小是本次故障螺旋锥齿轮副齿面擦伤造成,进而对齿面擦伤进行了分析和排查,找出了故障原因,并采取了改进措施且验证有效。本次故障为航空减速器螺旋锥齿轮齿面擦伤故障排查提供了参考,同时,也警示设计人员应注重细节设计。