整体叶盘自适应柔性抛光效率优化

淮文博,史耀耀,蔺小军

(1.西安理工大学 工程训练国家级实验教学示范中心,陕西 西安 710054;2.西北工业大学大学 机电学院,陕西 西安 710072)

0 引言

整体叶盘作为航空发动机的关键部件,在各国军用和民用航空发动机上已经得到了广泛应用。由于铣削加工[1]之后的整体叶盘有明显的残留高度及波峰波谷[2],导致表面粗糙度大,在高温高压环境下容易疲劳失效、变形或断裂[3],其后果不堪设想。因此,需要采用抛光技术获得符合技术要求的表面粗糙度[4],以提高整体叶盘耐疲劳性和表面摩擦性能[5],进而提高航空发动机性能和使用寿命。

但是,整体叶盘结构复杂,具有叶片薄、弯扭大、叶展长、进排气通道狭窄[2]、波纹度大等特点[6-8],成为制约高效率、高质量抛光的瓶颈。

目前,机器人[9-10]和数控机床[11-12]在国内外被广泛作为抛光机器,但数控机床价格昂贵[13]且不具备抛光力的检测与控制功能[11],机器人抛光轨迹误差大[10]。气囊[13]作为抛光工具,弹性好,但是体积大、位置精度低[14]。磁流体、电流体、磨料流等非接触抛光工艺[15-18]自适应性好,但材料去除量小[15],表面质量一致性差,成本高[19]。砂带[11,20-21]抛光效率高,被作为主要抛光磨具,但磨头机构体积大,难以伸入整体叶盘狭窄的进排气通道抛光[22-23]。

为实现整体叶盘自适应柔性抛光,西北工业大学等自主研发了“五轴数控+柔性磨头+弹性磨具(砂布轮)”的抛光工艺装备[1,20];该装备具备轨迹精度高、自适应性好等优点,而且弹性磨具砂布轮体积小、干涉小、高速旋转时弹性好,适用于抛光整体叶盘叶片[21-22];史耀耀等已经研究确定了弹性磨具(砂布轮)工艺参数优选区间[1,20],提出了弹性磨具抛光轨迹规划方法[22,24],为抛光工艺规划提供了理论依据。由于表面抛光属于精加工,对表面质量要求高,其劳动强度大、花费时间多,导致成本剧增;在实践中,应该在保证抛光表面质量的前提下选择优化的加工方案,争取花费较少的抛光时间获得较小的表面粗糙度,以提高效率,节约成本。为此,本文提出了弹性磨具砂布轮柔性抛光效率的概念及其优化方法,通过正交试验结果的灰色关联度分析获得了基于效率的工艺参数优化组合,并通过叶片抛光试验结果验证了所提方法的可靠性。

1 砂布轮抛光效率与优化方法

1.1 砂布轮的抛光效率

较高的抛光效率应该是指,不但在单位时间内抛光的面积较大,而且被抛光面积的粗糙度变化(减小)量较大。因此,将砂布轮抛光效率定义为:单位时间内抛光面积与其表面粗糙度减小量的乘积。如图1所示,抛光长度为l、宽度为h的平面,抛光行距为p,则抛光面积为S=lh,抛光花费时间为T=S/(vfp),则根据其定义抛光效率可表示为:

(1)

已知抛光行距p=L/N,则式(1)可表示为:

(2)

式中:Ef是抛光效率(单位:μm·cm2/min);ΔRa是表面粗糙度的变化值(单位:μm);vf是进给速度(单位:mm/min);L是垂直于进给方向上度量的磨具与工件抛光区域接触长度(单位:mm);N是抛光次数。若在曲面上抛光,磨具的抛光行距p和接触长度L会随曲面形状变化而变化,但是与效率之间的线性关系不会改变,因此,式(2)也适合于曲面抛光效率的度量。

1.2 抛光效率的优化方法

根据文献[10],磨具Ti抛光次数与表面粗糙度关系如式(3)所示:

Rai=(Ra0i-Raei)e-λiNi+Raei。

(3)

根据式(2)和式(3)可得抛光效率与表面粗糙度的关系,如式(4)所示:

Efi=λiA(Rai-Raei)。

(4)

式中:λi是砂布轮的抛光指数,与砂布轮规格和工艺参数有关;A是与砂布轮有关的常量。

根据式(4)可以绘制表面粗糙度与抛光效率的变化趋势图,如图2所示;图2a表示粒度不同则抛光效率不同,而且抛光效率随着表面粗糙度的减小而减小;图2b表示效率优化方案,即根据表面粗糙度变化选择效率较高的粒度抛光。

抛光效率的优化方法是:当i阶段的抛光效率等于i+1阶段的抛光效率时,即Efi=Ef(i+1)时,应该选择效率更高的第i+1个砂布轮抛光。

根据式(3),当Efi=Ef(i+1)时,则有关系式(5):

λiA(Rai-Raεi)=λi+1A(Ra(i+1)-Raε(i+1))。

(5)

将Ra(i+1)=Rai代入式(5)可求得Rai,如式(6)所示:

(6)

将式(6)代入式(3),可计算出当Efi=Ef(i+1)时i阶段的抛光次数,如式(7)所示:

(7)

由式(7)可知,当i阶段抛光Ni次时,就应该选用效率更高的第i+1个砂布轮继续抛光。

2 工艺参数的灰色关联度优化

根据上述效率优化方法,下面将通过正交试验获得以抛光表面粗糙度变化量ΔRa和抛光效率Ef为双优化目标的工艺参数(压缩量、转速和进给速度)优化组合,从而获得效率计算表达式和效率曲线,再按照1.2节所述方法获得效率优化方案。

由图3可以看出,每种粒度的砂布轮抛光一定次数之后,表面粗糙度显著下降,但继续抛光,粗糙度下降幅度变得很小,抛光效率降低。使表面粗糙度下降幅度较大的粒度是400#、320#;其他粒度对表面粗糙度改变较小。因此,为保证抛光质量,提高抛光效率,在后续试验中选择粒度400#、320#。

2.1 正交试验设计

针对砂布轮压缩量、转速、进给速度,设计三因素四水平的正交试验L9(34),在工艺参数的优选区间[1]内选择试验范围,如表1所示;在TC4试件上开展抛光试验,如图4所示;根据TC4材料特性,磨具选择基材为布基、磨粒为绿色碳化硅(GC),规格为8.5×14/320#(半径r0×厚度L/粒度P)的砂布轮;每组试验抛光次数为12;为避免砂布轮磨损对试验结果的干扰,每组试验均采用新的砂布轮,确保了每个砂布轮均在其使用寿命内工作;抛光前的表面粗糙度Ra大约为0.87 μm,抛光后在抛光表面均匀随机选取5个点用MarSurf M300C表面粗糙度测量仪测量表面粗糙度,并将其平均值作为抛光后的表面粗糙度Ra,表面粗糙度的变化值ΔRa=0.87 μm-Ra,具体试验结果如表2所示。

表1 抛光试验因素水平

表2 抛光试验结果

2.2 灰色关联度分析

灰色关联分析(Grey Relational Analysis, GRA)是灰色系统理论核心内容之一,在解决多目标响应方面优越性显著[25-26]。在灰色关联度分析中,第一步是原始数据的标准化处理,在本文中线性标准化的表面粗糙度和抛光效率在区间[0,1]内变化;原始数据标准化结果xij可用式(8)表示:

(8)

灰色关联系数如式(9)所示:

ξij=

(9)

一般情况下,灰色关联度系数越大,目标响应越好。灰色关联度可以根据每一个响应目标所对应的灰色关联系数计算,如式(10)所示:

(10)

式中:ri是第i次试验的灰色关联度;m是响应目标数,文中m=2,即响应目标为粗糙度变化值ΔRa和抛光效率Ef。

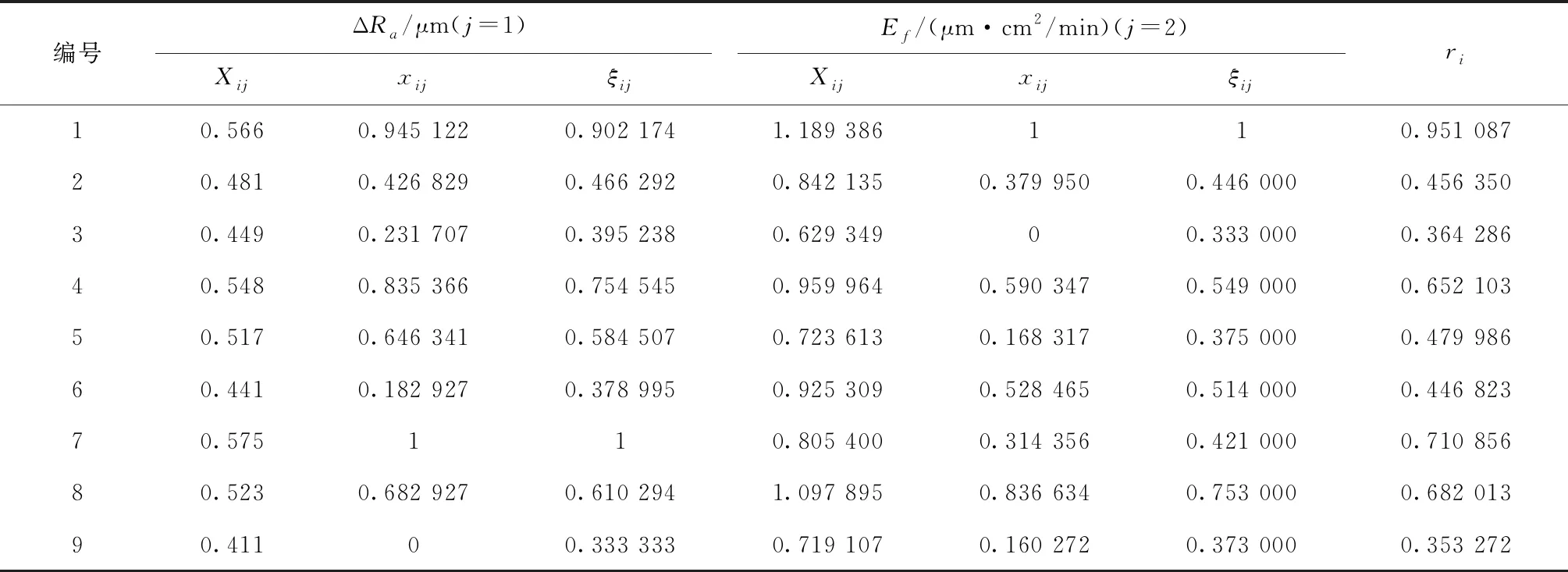

利用式(4)可计算出抛光效率Ef,利用式(8)~式(10)可以计算出灰色关联系数,结果如表3所示;不同水平的灰色关联度如表4所示。

表3 灰色关联度

由表4可知,压缩量的3个水平对应的灰色关联度比较接近,尤其是第1和第3水平;于是结合上述压缩量的试验结果选择第3水平的值;对于砂布轮转速和进给速度,均是第1水平的灰色关联度最大。因此,优化的工艺参数水平组合是压缩量1.2 mm,转速7 500 r/min,进给速度180 mm/min。

表4 试验因素不同水平的灰色关联度

2.3 抛光效率优化及结果

下面通过试验求解粒度320#、400#的砂布轮在优化工艺参数下各自的抛光指数λ,从而获得表面粗糙度和抛光效率的计算表达式,从而对效率进行优化。

抛光前试件的表面粗糙度是1.2 μm,抛光后的表面粗糙度应该小于0.4 μm。抛光工艺参数为上述效率优化的工艺参数水平组合:压缩量1.2 mm,转速7 500 r/min,进给速度180 mm/min;其他抛光工艺参数和抛光结果如表5所示。

表5 抛光工艺参数及试验结果

由表5可知,与抛光17次相比,抛光至20次时表面粗糙度变化很小,于是可将表5中第20次抛光后的表面粗糙度近似作为表面质量达到90%时的表面粗糙度,则可求得粒度320#、400#的抛光表面粗糙度逼近值Raε相应地为0.3 μm、0.25 μm;利用最小二乘法求解,可得粒度320#的砂布轮的抛光指数为λ=0.133,粒度为400#的砂布轮的抛光指数为λ=0.119,并将其代入式(3)可得粒度为320#、400#的砂布轮抛光次数与抛光表面粗糙度的关系分别为:

Ra=0.95e-0.133NL+0.3;

(11)

Ra=0.95e-0.119NL+0.25。

(12)

依据式(2)、式(3)可得抛光效率如下:

(13)

将2.2节优化工艺参数代入式(13)计算出粒度320#、400#对不同的表面粗糙度的抛光效率分别如下:

Ef=1.31×(Ra-0.3);

(14)

Ef=1.17×(Ra-0.25)。

(15)

根据式(11)和式(12)可描述抛光次数与表面粗糙度的关系,如图5所示;根据式(14)和式(15)可描述表面粗糙度与抛光效率的关系,如图6所示。

图6a表明了粒度为320#和400#的两种砂布轮抛光效率与表面粗糙度的关系,可见初始表面粗糙度越大,抛光效率也越大;当表面粗糙度小于0.72 μm时,粒度为400#的砂布轮抛光效率高;当表面粗糙度大于0.72 μm时,粒度为320#的砂布轮抛光效率高。因此,可以选择效率较高的曲线作为优化抛光方案,如图6b所示,即先用粒度320#的砂布轮从1.2 μm抛光至0.72 μm,可由式(7)计算此时抛光次数为6次;然后再用粒度400#的砂布轮从0.72 μm抛光至0.4 μm,利用式(7)可以计算出抛光次数为9次;则总的抛光次数为15次。因此,效率优化结果为:粒度320#和400#,分别对应的抛光次数为6次和9次。

为了比较上述优化结果,采用极差法获得了压缩量、转速、进给速度等工艺参数的优化值。通过表2所示正交试验结果中表面粗糙度变化值的极差法绘制趋势图,如图7所示。根据图7获得优化的工艺参数为1.0 mm,7 500 r/min,120 mm/min;试验结果表明:用极差法获得的工艺参数抛光,粒度320#的砂布轮抛光17次表面粗糙度降低到0.4 μm,粒度400#的砂布轮抛光19次表面粗糙度降低到0.4 μm。因此,粒度优化结果为320#,抛光次数优化结果为17次。

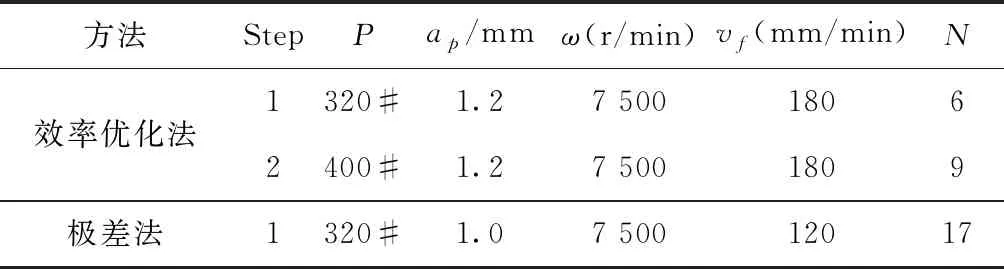

上述两种办法获得的工艺参数优化结果如表6所示。

表6 工艺参数的优化结果

3 试验验证

利用表6的优化工艺参数在专用数控抛光机上,对材料为TC4的某型某级航空发动机整体叶盘上编号为A、B、C、D的4个叶片(叶背)进行抛光试验,其中,采用极差法获得的优化参数抛光B叶片,采用效率优化的工艺参数抛光A、C、D叶片,以此来检验、对比效率优化结果,如图8所示。抛光磨具采用规格为8.5 mm×14 mm/320#的布基GC磨粒砂布轮。

抛光前后,用便携式粗糙度测量仪垂直于抛光轨迹方向随机地在5个不同点位测量A、B、C、D四个叶片粗糙度,并取最大值为测量结果;抛光结果如表7所示。

表7 抛光结果

从表7所示的抛光结果可知,A、B、C、D四个叶片在抛光后粗糙度Ra<0.4 μm,满足图纸要求;尽管A、C、D叶片抛光后的表面粗糙度大于B叶片抛光后的表面粗糙度(0.32 μm),但是花费的抛光时间较短(约32 min)、抛光次数较少(15次),抛光效率较高,实现了高抛光效率、低粗糙度的双优化目标;而B叶片却是以花费大量抛光时间(52 min)和较多的抛光次数(17次)获得了最小的表面粗糙度,抛光效率最低。抛光前后叶片表面对比如图9所示,叶片局部微观形貌如图10所示。可见,效率优化工艺参数和本文所提方法是可靠的。

4 结束语

本文基于“五轴数控+柔性磨头+弹性磨具”抛光工艺装备,研究了弹性磨具砂布轮的抛光效率,主要工作和成果如下:

(1)提出了砂布轮抛光效率的概念和计算方法。

(2)提出了砂布轮抛光效率的优化方法。

(3)通过灰色关联度优化方法获得了基于效率优化的工艺参数。

(4)抛光试验证明效率优化的工艺参数,能在较少的时间内获得合格的表面粗糙度,验证了效率优化方法及其结果的可靠性。

本文所建模型基于试验结果,有较好的工程应用价值;在后续研究中可从表面粗糙度形成机理建立抛光效率数学模型,揭示抛光效率与表面完整性形成机理之间的内在关系,为进一步提高抛光效率提供科学依据。