某矿业公司砷碱渣矿化稳定化处理分析

向求来

(湖南有色金属研究院,湖南 长沙 410100)

本研究采用砷碱渣矿化稳定化技术,通过加入稳定化药剂与外场强化的协同作用,使砷碱渣中的砷转化形成稳定的含砷矿物,从而使砷的浸出毒性满足相关标准,满足无害化处置要求。

矿化稳定化技术采用常温全湿法工艺:对于砷碱渣,通过加入钙基矿化剂与砷碱渣强制搅拌混合,改变砷碱渣中无定型砷化合物晶型,得到晶型规整、形貌单一、性质稳定含砷矿物晶体,使砷的浸出毒性降低,实现无害化处理。该技术在大冶有色冶炼厂、紫金铜业有限公司等实现了工业化应用,经过矿化稳定化处理后的砷碱渣,其浸出毒性检测砷浓度低于2.5mg/L,其余重金属含量亦均低于危险废物浸出毒性标准。

1 含砷废渣处理技术选择

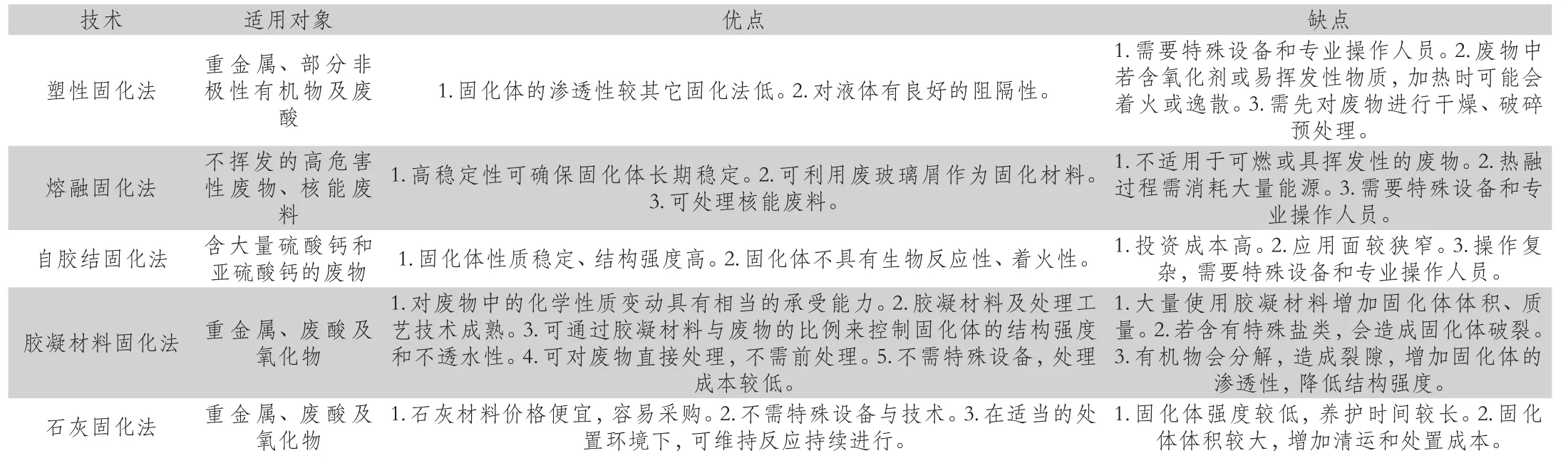

目前国内外处理含砷废渣常用的固化方法[1]有塑性固化法、熔融固化法、自胶结法、胶凝材料固化法、石灰固化法。各稳定化、固化处理技术的使用对象和优缺点如表1所示。

由上表看出,胶凝材料固化和石灰固化两种方法优点突出,同时也是目前应用最多的稳定化解毒/固化方法[3],已被广泛用于电镀污泥、铬渣、汞渣、镉渣等重金属废物的固化处理。尤其是胶凝材料固化具有处理成本低,固化效果好,固化体强度高,养护时间短,增容比小,易于操作等优点,但针对毒性较高的砷碱渣等却难以有效实现解毒处理。

此外,有许多研究表明[2],加入稳定剂解毒后能够显著降低重金属的溶出性,经稳定化解毒处理后的固化体所含的重金属及类金属砷不容易被浸出。结合矿化解毒技术的原理、优缺点以及其工业化应用,本研究将采用矿化解毒工艺对某矿业公司冶炼生产过程中产生的砷碱渣进行无害化处理,实现砷碱渣的安全处置。

2 含砷废渣矿化解毒处理技术

矿化解毒过程是一种将具有毒性、有害性的固体废物变成低溶解性、低毒性和低移动性的固体物质,以减少固体废弃物的危害。矿化解毒技术采用常温全湿法工艺,砷碱渣通过破碎球磨等预处理后,用封闭皮带输送至中间反应槽,通过加入pH缓冲剂调节渣浆的pH值,搅拌反应一段时间后泵入矿化反应器中,加入复合氧化物矿化剂B及钙铁基矿化剂A,在外场机械强化的协同作用下,使砷碱渣中的砷转化形成稳定的类含砷矿物,之后进行常规养护,其砷的浸出毒性可满足危险废物填埋场入场要求。矿化解毒技术处理砷碱渣时,砷的稳定化率由传统技术的60%提高到99.5%以上,满足无害化处置要求。

其主要反应如下:

M为含有活性磷基团的促矿化药剂。

表1 各种稳定化固化处理技术的使用对象和优缺点[2]

矿化剂A主要成分为钙铁复合磷酸盐,其中有效钙、铁含量不低于15%;矿化剂B主要成分为双氧水、稀硫酸和少量氯盐,其中30%双氧水含量不低于80%。矿化反应形成的几种主要的类含砷矿物具有较好的稳定性和较低的浸出毒性。

3 砷碱渣原料物化性能分析

3.1 砷碱渣原料性状及主要成分

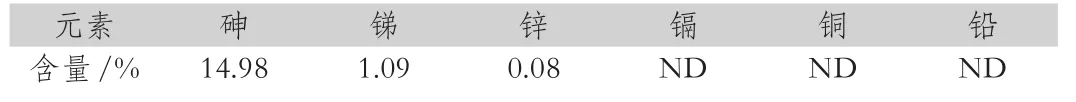

砷碱渣为灰褐色,呈碱性,pH值约为11,含水率为32%。根据砷碱渣的特性,对原料进行检测,其主要成分检测结果如表2所示。

表2 砷碱渣检测结果

3.2 砷碱渣浸出毒性分析

采用《固体废物浸出毒性浸出方法硫酸硝酸法》(HJ/T 299-2007)对砷碱渣进行浸出毒性检测,检测结果如表3所示。检测结果表明,砷碱渣中的砷浸出毒性为12150mg/L,超过国家标准限值的2429倍,属于砷毒性严重超标的危险固废,需要进行妥善处理处置。

表3 砷碱渣浸出毒性分析

4 砷碱渣矿化解毒处理工艺流程

砷碱渣经破碎研磨后,按照一定的液固比加水浸出;浸出后直接加入硫酸调节pH,再加入矿化剂B和矿化剂A进行矿化解毒,解毒后再进行养护。

4.1 砷碱渣矿化解毒处理

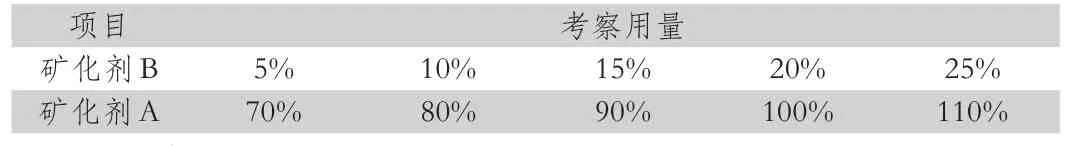

根据以往砷碱渣矿化解毒处理经验,本研究所处理砷碱渣试验考察因素有矿化剂B和矿化剂A的用量,具体考察参数如表4所示(按原渣重量的百分比计算)。

表4 试验考察因素具体参数

4.2 试验结果

4.2.1 矿化剂B用量考察试验

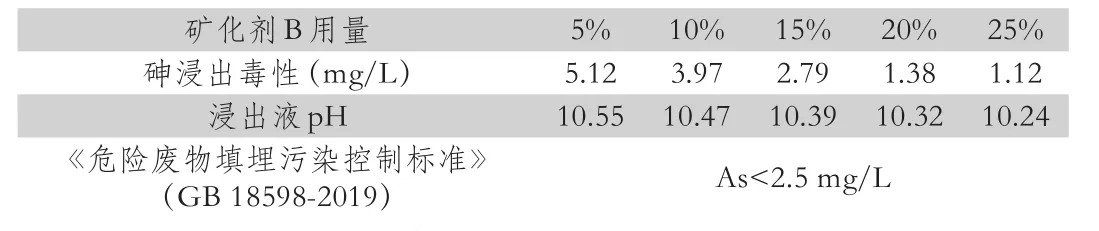

根据以往砷碱渣处理经验确定液固比(1.5:1)及硫酸用量,当矿化剂A用量为100%(按原渣重量的百分比计算)时,考察不同矿化剂B用量的处理效果。解毒渣采用HJ/T299-2007进行浸出毒性检测,试验结果如表5所示。

表5 矿化剂B用量考察试验结果

由表5可以看出,当液固比为1.5:1、硫酸用量为50%、矿化剂A用量为100%时,矿化剂B的最佳用量为20%(按原渣重量的百分比计算),此时解毒渣pH值低于12,砷浸出毒性为1.38mg/L,达到《危险废物填埋污染控制标准》(GB 18598-2019),可进行安全填埋处理。

4.2.2 矿化剂A用量考察试验

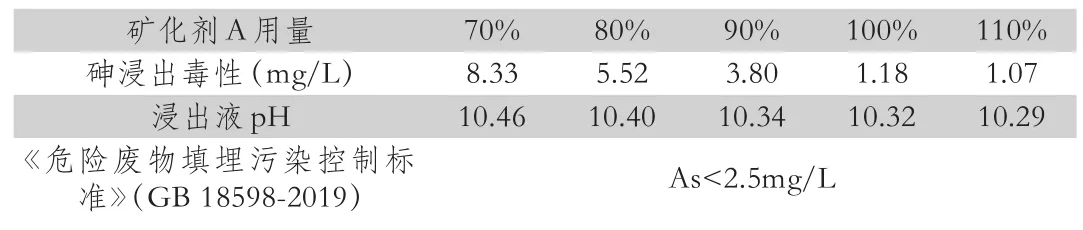

根据以往砷碱渣研究经验确定液固比(1.5:1)及硫酸用量,当矿化剂B用量为20%(按原渣重量的百分比计算)时,考察不同矿化剂A用量的处理效果。解毒渣采用HJ/T299-2007进行浸出毒性检测,试验结果如表6所示。

表6 矿化剂A用量考察试验结果

由表6可以看出,当液固比为1.5:1、硫酸用量为50%、矿化剂B用量为20%时,矿化剂A的最佳用量为100%(按原渣重量的百分比计算),此时解毒渣pH值低于12,砷浸出毒性为1.18mg/L,达到《危险废物填埋污染控制标准》(GB 18598-2019),可进行安全填埋处理。

4.3 试验结果分析

对砷碱渣采用矿化解毒处理工艺,当液固比为1.5:1、硫酸用量为50%、矿化剂B用量为20%,矿化剂A用量为100%时,解毒渣pH值低于12,其浸出毒性砷浓度可稳定低于2.5mg/L,能够满足《危险废物填埋污染控制标准》(GB 18598-2019),可进行安全填埋处理。砷碱渣解毒渣及其养护后分别如图1和2所示。

图1 解毒渣图

图2 解毒渣养护后

5 结语

(1)传统的胶凝材料固化和石灰固化胶凝材料固化对毒性较高的砷碱渣难以有效实现解毒处理,而经稳定化解毒处理后的固化体所含的重金属不容易被浸出,矿化解毒工艺适合处理砷碱渣。

(2)对砷碱渣采用矿化解毒处理工艺,当液固比为1.5:1、硫酸用量为50%、矿化剂B用量为20%,矿化剂A用量为100%时,解毒渣pH值低于12,砷浸出毒性能够满足《危险废物填埋污染控制标准》(GB 18598-2019)要求,可进行安全填埋处理。

(3)采用矿化解毒处理工艺对砷碱渣进行无害化处理,可减少砷碱渣对环境的危害,尤其使产生砷碱渣的企业的周边土壤环境得以整治,有利于区域环境质量和居民健康状况的改善,具有显著的环境效益和社会效益。