智能化卸船机关键技术及实现

徐米清

浙江浙能嘉华发电有限公司

1 引言

随着技术飞速发展,对于货物装卸效率和质量有了更高的要求,通过计算机技术、集成电路技术等,实现卸船机智能化操作,使操作更加准确,运行效率更高,能够有效改善操作人员的工作环境。加强智能化卸船机技术的研究对于港口发展具有重要意义。

2 智能化卸船机工作流程

抓斗式装卸船机目前有手动卸船机、半自动卸船机和全自动卸船机3种。手动卸船在货物的装卸过程中,由操作人员手动控制装卸机操作联动台的手柄来实现移动和抓斗开合[1],对于技术人员的操作经验和专注度要求非常高。半自动卸船机主要是实现了货物抓点和抓斗的开合自动化[2],实现装卸船操作中两个最为关键步骤的智能化和自动化,减少技术人员的误操作,提升装卸船装卸货物效率。

全自动装卸船是指整个货物的装卸过程完全由系统自行完成,该方式需要经过物料位置定位、行走机构控制、取料控制、抓斗下放距离控制等过程。首先对抓取的货物位置进行定位,同时采集船舱内货物的物料特性、分布情况等,经过数据处理后,获取分布在不同区域货物三维坐标值,控制系统控制抓斗抓取货物,最后将货物放置于指定位置。整个过程需要卸船机大车行走机构,小车行走机构和抓斗机构共同协作完成。

3 各关键流程的实现

3.1 物料位置定位

物料位置定位采用三维成像技术,采集船舱内货物的物料特性、分布情况等,经过数据处理后,获取分布在不同区域货物三维坐标值。假设扫描步长取d(方向与大车行走相同),则初始步长d0可表示为[3]:

(1)

式中,h1表示激光扫描仪至船甲板高度;h2表示船舱的深度;θ表示扫描夹角。

3.2 行走机构的控制

本设计的抓斗装卸船主要是用于煤炭、矿石资源的装卸,这些物料在堆放时凹凸不平,造成在激光扫描时,较高区域会遮挡其他料堆区域,导致扫描数据不全,无法对全部的物料位置进行准确定位。

为解决这个问题,根据获取的当前列料堆恢复率情况动态调整大车移动距离,如果恢复率较低,说明当前行表面起伏较大,起伏的表面遮挡了激光光束,造成部分区域无法获取相应的距离信息,要提高扫描精度,则需要减小扫描步长,减小大车的移动距离;反之过低的扫描步长会使得整个过程非常耗时,则可以增加扫描步长即增加大车移动距离来提高扫描效率。经过动态调整得到大车逐步向另一端推进每次移动的距离,设为d1,d2,…,dn,在每一个位置处,小车往复扫描料堆,大车移动到终止端,扫描结束。

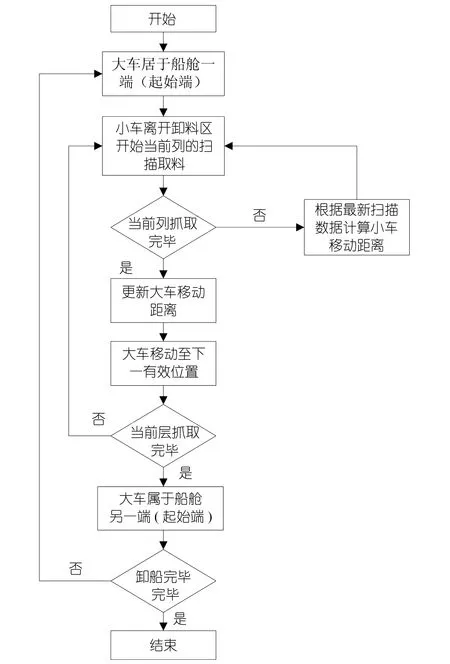

3.3 取料控制

卸载开始大车按照相反方向移动,逐步向另一端推进,在每一个有效位置处停下来等待小车往复取料。待大车移动回起始点,第一层剥取完毕。大车再向终止端移动并开始第二层剥取,直至第二层剥取完毕。再反向进行第三层剥取,直到卸船完毕,取料控制算法见图1。

图1 取料控制算法

3.4 抓斗下放距离控制

在智能化卸船机的控制过程中,抓斗的抓取控制作业很大程度上影响着作业效率。过长的起升机构钢丝绳将会导致抓斗松弛于料堆表面,浪费收放绳时间;过短的起升机构钢丝绳将导致抓斗抓料效率过低。抓斗最大效率工作时,抓斗下放距离应为抓斗达到最大浸入深度时底端与初始抓斗底端距离差。最大浸入深度受3个因素影响[4-5]:①抓斗自身重量及形状特性;②顶部横梁与料堆顶部间距;③最大取料层深、抓斗盲区距离。

抓斗下放长度存在一个极限Z,避免抓斗底部与船体发生碰撞,此时抓斗下边缘到船底距离定义为盲区距离。无论任何情况下,抓斗下放的长度都被约束到Z以内[6]。抓斗所能抓取的料堆为抓斗盲区距离之上部分。设初始抓斗底端距离船底高度为Z0,抓斗达到最大浸入时抓斗底端距离船底高度为Z1,横梁与料堆顶部接触时抓斗底端距离船底高度为Z2,当前层抓取到的目标深度为L。因此,缆绳下放长度R为[7]:

R=min(Z0-min(Z1,Z2),Z)

(2)

4 智能化卸船的应用效果

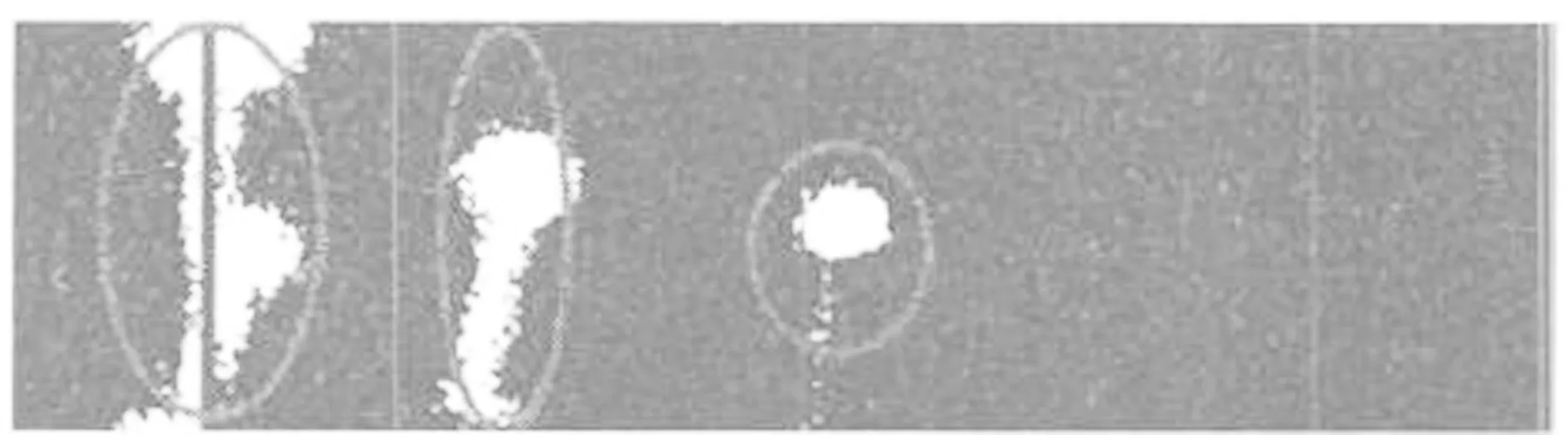

4.1 抓取区域预处理效果

选择区域过程中首先移动大车和小车,对整个料堆进行全局扫描,建立初始料堆结构。根据不同的料堆、不同的数据特性,对扫描到的三维数据进行相应的数据处理,从而进行料堆表面重建,其中越亮的区域表示该处料堆越高(见图2)。按照每一层抓取厚L对料堆重建表面做阙值分割处理,白色区域是超过第一层深度的料堆分布区域,即散货料堆剥取区域。圆型标记的区域是超过分层深度的散货料堆分布区域。

图2 剥取区域位置分布

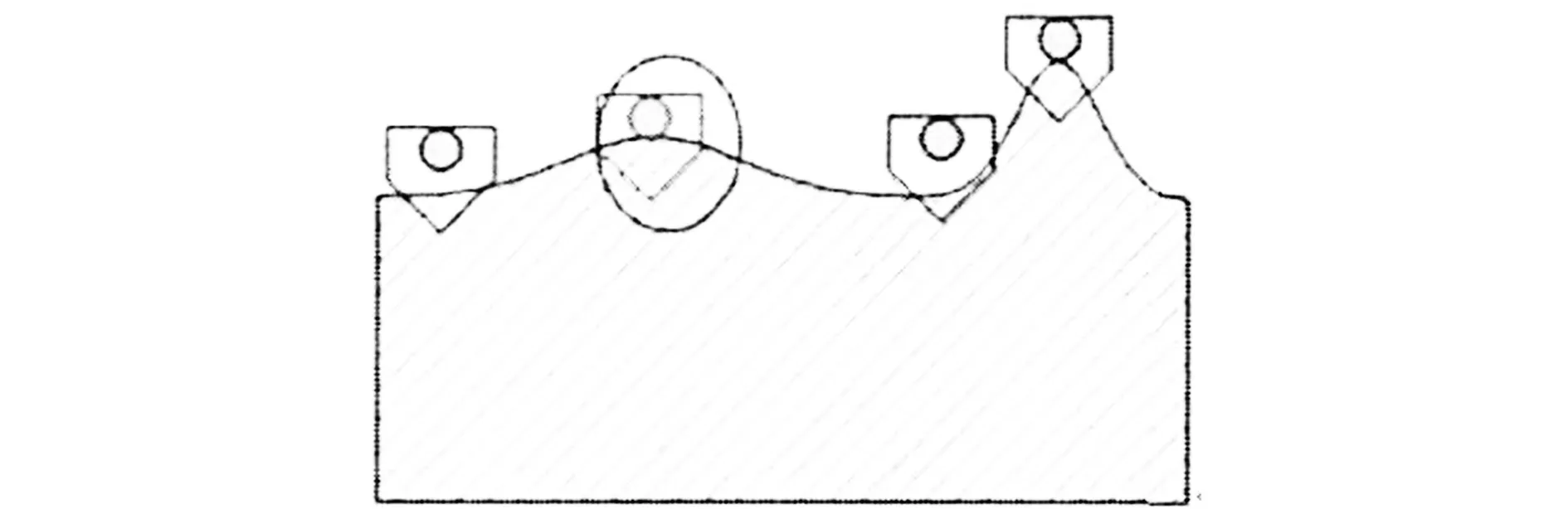

4.2 物料抓取效果

散货料堆对浸入的抓斗存在较大阻力导致抓斗不能完全沉入料堆中,所以抓斗浸入深度与抓斗自重及形状有关系。相同浸入深度情况下,表面隆起的地方显然可以抓到更多的料,从而获得更高的抓取效率。同时需要考虑抓斗顶部横梁的影响,需要根据横梁与料堆距离来对抓斗浸入深度进行修正。由于顶部配重横梁的存在,使得抓斗并不能够完全达到额定的浸入深度,因此模拟实际抓取情况如图3中从左至右第2个与第4个抓斗位置所示。第4个抓斗对应的料堆峰值点较高,而第2个抓斗料堆峰值点较低,但是相同的浸入距离第2个抓斗却可以获得更高的抓取量,因此效率更高。

图3 目标区域分布

抓斗需要从左到右逐个位置比较,计算该位置可以获得的抓取量,从而选择最大量所对应的地方作为目标位置。

4.3 取料点位置输出效果

取料点需要确定3个量来定位,横向、竖向坐标以及料堆高度。这3个量分别对应于大车位置、小车位置以及下放缆绳长度。目标区域确定后,输出根据网格处理后的坐标结果作为取料点的三维坐标值(x,y,z),其中x为大车的位置,y为小车的位置,z为抓斗的抓取高度。同时显示大车、小车和抓斗高度的测量位置和系统的状态,便于工作人员辨别卸船机的整体工作状态。

5 结语

智能化卸船机降低了货物卸载对人工的依赖,可提升货物尤其是散货卸船的效率和质量,应该进一步研究智能化抓斗卸船机,突破技术难关,推动我国海运事业的发展。