低温液化烃码头集液池容量计算

郭新杰 陈 伟

中交第二航务工程勘察设计院有限公司

1 引言

新版JTS 158-2019《油气化工码头设计防火规范》(简称《码头防火规范》)已于2020年1月1日起实施,由于旧版《码头防火规范》未对低温液化烃的泄漏收集做出要求,因此现有运营的低温液化烃码头均未设置泄漏收集池。目前,虽然新版规范提出低温液化烃码头装卸区应设置防止液体流淌的紧急泄漏收集池,但未对集液池的容量计算、平面布置、消防环保等做出明确要求,因此在规范执行过程中存在一定的争议和问题[1-2]。通过查阅国内外相关规范和文献,结合某低温液化烃装卸码头工程设计实例,采用不同的计算方法进行对比分析,选取适合工程实际的计算方法。

2 工程项目概况

拟建工程选址位于茂名港吉达港区位于茂名鸡打港附近,东与阳西县沙扒港为邻,西与博贺港区相接,建设2个5万Gt液体散货泊位以及相应的配套设施,设计吞吐量为425万t/年,码头设计通过能力450万t/年,主要进行低温丙烷、低温丁烷、低温乙烯等物料的装卸业务。

针对低温液化烃特殊的物性要求,码头装卸平台至后方库区设计分界线范围内工艺管道系统设有1根液相装卸管道和相应长度的1根保冷循环管道,同时设置1根火炬管道兼顾超压泄放功能,其中低温乙烯为1根DN400主液相管的独立装卸工艺系统,低温丙烷2根DN600主液相管和低温丁烷1根DN600主液相管通过汇管联通。

卸船工况为:低温液化烃运输船到达码头后,低温液化烃经船上卸料泵通过码头上液动装卸臂输送低温液化烃至后方厂区的储罐内。为了避免低温液化烃初始卸船时进入处于常温工况工艺管道系统产生大量BOG(Boil off Gas,闪蒸气),在卸船操作前进行管道预冷循环,通过保冷循环管道预冷装卸臂和前端常温主工艺管道。

5万Gt低温液化烃码头装卸区工艺管道平面布置见图1。

1.低温丁烷装卸臂 2.低温丙烷装卸臂 3.低温丙烷装卸臂 4.低温乙烯装卸臂 5.低温丁烷主液相管 6.低温丙烷主液相管 7.低温丙烷主液相管 8.低温乙烯主液相管图1 低温液化烃码头装卸区工艺管道平面布置图

3 低温液化烃泄漏单元的划分

为了分析方便,需要对低温液化烃码头装卸区进行泄漏单元划分,系统单元划分时以工艺流程关系及物理平面位置布局为主要依据,泄漏单元的划分通常依据ESD阀门或具有切断功能的阀门位置以及设备布置进行划分,泄漏单元划分的主要原则是:

(1)以发生泄漏时能够起到切断泄漏源的阀门位置为主要依据,从而使得各泄漏单元在发生泄漏时相对独立于其他单元。

(2)泄漏单元通常仅仅针对主工艺物料回路。

本工程低温液化烃码头装卸区有低温丙烷、低温丁烷和低温乙烯3套装卸工艺系统,其中低温乙烯为完全独立的系统单元,低温丙烷和低温丁烷虽然通过汇管联通,但是通过汇管设置切断阀形成隔离系统单元。考虑实际装卸过程为单一工艺系统单元运行,因此把可能产生低温液化烃泄漏的具有2根DN600主液相管最大容积的低温丙烷工艺系统作为研究对象,将其划分为装卸臂至支路自动切断阀单元和支路切断阀至主管紧急切断阀单元。其中支路切断阀至主管紧急切断阀单元虽然仅局部工艺管线在本工程设计范围,但考虑工艺管道系统的不可割裂性,物料存量按整体工艺管路系统计算考虑。

泄漏单元划分见表1。

表1 泄漏单元划分

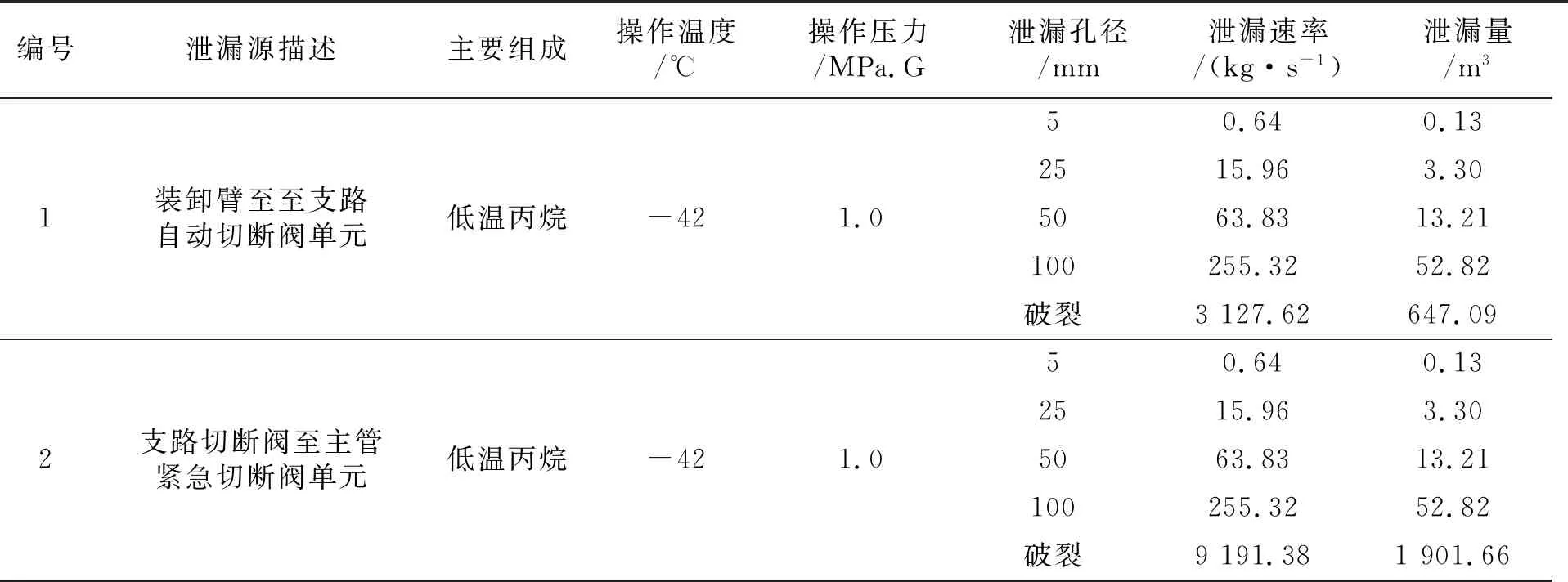

4 低温液化烃泄漏事故场景

泄漏事故场景根据对低温液化烃码头装卸区危险工艺管线和设备分析,根据《化工企业定量风险评价导则》(AQ/T3046-2013)对事故场景的分类,泄漏场景可根据泄漏孔径大小分为完全破裂以及孔泄漏两大类。由于目前国内根据NFPA59A翻译转化国内现行规范为《液化天然气(LNG)生产、储存和装运》(GB/T 20368-2012)尚未针对国外更新2019版本更新转化,因此未对工艺管道泄漏孔径进行规定,如果单纯按照《化工企业定量风险评价导则》(AQ/T3046-2013)对工艺管道事故泄漏场景的分类,泄漏孔径偏大造成集液池容积计算结果偏大[3-5]。结合国外最新规范《Standard for the Production,Storage,and Handing of Liquefied Natrural GAS(LNG)》(NFPA59A-2019)要求“Great than or equal to 6 in.Diameter,a hole size of 2 in.Diarmeter is applied at any location along the piping aegement.”,即口径大于DN150的工艺管道泄漏口径取为50 mm。

研修班主要特色:主承办单位高度重视,组织落实到位;以行业需求为导向,完善课程体系;不断创新研修机制,优化研修环境;提升研修水平,培育领军人才。主要成效:聚集创新资源,推广科研新成果;强化责任意识,激发组织新活力;发挥辐射作用,提升品牌新高度。中国BIM高级研修班多期的成功举办促进了行业知识型、技术型、创新型高素质人才队伍建设,为产业持续创新发展提供了重要人才支撑,对探索有效的行业人才培养机制和模式、引领开创人才教育培训新格局起到积极的示范效果。

综合国内外规范要求,有代表性的泄漏孔径见表2。

表2 泄漏孔径综合表

5 低温液化烃泄漏概率分析

失效单元泄漏的频率分析是确定单元泄漏可能发生的频率,通过泄漏频率分析,可以预测现在或将来设备设施发生泄漏的频率,并作为起始频率供设备设施泄漏事故频率分析所用。

对于工艺设备失效概率分析,国外通行的做法是依据前期数据积累形成的数据库进行分析。由于我国尚未建立低温液化烃相关的工艺设备失效分析数据库,因此一方面参考《化工企业定量风险评价导则》(AQ/T 3046-2013)、《基于风险检验的基础方法》(SY/T6714-2008)和《危险化学品生产装置和储存设施外部安全防护距离确定方法》(GB/T37243-2019)等国内规范[6],另一方面基础国际认可的数据库每个联邦能源管理委员会(Federal Energy Regulatory Commission,缩写FERC)和英国安全与健康执行局(Health and Safe Executive,缩写HSE)确定与本项目失效单元泄漏场景有关的频率,各失效单元的泄漏频率见表3。

表3 失效单元泄漏频率表

注:括号内为考虑NFPA59A-2019泄漏孔径要求。

当前,低温装卸臂的设计和安全性能已经得到了极大的提高,低温装卸臂全通径破裂的可能性极小,并且本项目低温液化烃装卸臂均采用ERC系统进行有效保护,概率失效可能性系数将降低10%,因此,低温装卸臂全通径的失效频率将降低至10-8/a,属于小概率事件。考虑项目实际地理位置处于空旷的海边,已经远离高密度人群区域,按照《化工企业定量风险评价导则》(AQ/T 3046-2013)中8.2.4节“当泄漏场景发生的概率小于10-8/a或事故场景造成的死亡概率小于1%时,在定量风险评估时可不考虑这种场景。”另外低温液化烃运输船建造规范亦要求船上紧急切断阀应在30 s内快速关闭,可以避免持续大量的低温液化烃泄漏,综合考虑各方面因素,本项目定量风险评估时不考虑低温液化烃码头装卸区低温装卸臂全通径破裂的失效泄漏场景。

6 定量泄漏计算与分析

6.1 定量计算说明

本计算分析只考虑人员合规操作和按照规章制度良好保护下的风险,不考虑人员的违规操作。同时,假设泄漏发生后,ESD阀门、自动控制阀门和ERC等设施能有效隔离管道和设施中可燃介质的流动。

6.2 泄漏计算

(1)泄漏时间

国内《基于风险检验的基础方法》(SY/T6714-2008)规范描述“补足破裂泄放量的预计时间大约是1~5 min”,并推荐选择3 min作为泄漏时间。参考国外PurpleBook-CPR18E-Guidelines for QuantitativeRiskAssessment(CPR18E量化风险导则),3种隔离切断系统:全自动切断系统、半自动切断系统和手动切断系统,其中全自动切断系统的关闭隔离时间为2 min。综合考虑本工程具备完善的全自动探测连锁切断隔离系统,当低温液化烃码头装卸区上的工艺管道发生泄漏时,紧急切断阀自动响应发生动作,泄漏时间即为紧急切断阀关闭时间,通常1 in的阀门关闭时间为2~4 s,考虑取中间值。后方管廊设计范围主管DN800的阀门响应关闭时间96 s,综合考虑国内外规范要求和行业经验,假设F&G探测系统及切断系统完全成功,对于5、25、50&100 mm和完全破裂孔径的泄漏、探测和切断时间均为120 s。

(2)泄漏速率

根据《化工企业定量风险评价导则》(AQ/T 3046-2013)液体经管道孔流出质量流率计算泄漏速率:

式中,Qm为泄漏速率,kg/s;A为泄漏孔面积,;C0为液体泄漏系数,管道失效工况下无法确定液体泄漏系数时,取1.0;ρ为泄漏液体密度,kg/m3;p为管道内液体压力,Pa;p0为环境压力,Pa。

计算分析所模拟的各种泄漏事故一旦发生,都会有危险物料泄漏,根据计算泄漏速率结合120 s泄漏、探测和切断时间,其泄漏量计算结果见表4。

表4 泄漏量计算表

6.3 集液池收集容量分析

根据《化工企业定量风险评价导则》(AQ/T3046-2013)9.2.5要求,最大可能泄漏量取可能泄漏流体存量的上限和工艺管道设备截断前可流入量的较小值,综合考虑装卸臂至支路自动切断阀单元和支路切断阀至主管紧急切断阀单元存量和泄漏计算量两方面因素,因此本项目低温液化烃泄漏量不小于13.21 m3。

低温液化烃码头装卸区集液池应具有完善的排水系统,在泄漏工况下不考虑雨水和消防水的积水容积,其容量设计应按照本区域内最大单一设备失效泄漏量基础上增加0.6 m泡沫覆盖容量考虑,因此本项目集液池容量设计为18 m3,其中长宽高为3 m×3 m×2 m。

7 结语

随着新版《码头防火规范》的实施,为了目前运营的低温液化烃码头和新建低温液化烃码头的集液池容量计算操作性更强,重点分析介绍了低温液化烃泄漏量的计算方法和原则,并通过对比国内外规范不同要求,结合工程项目实例和相关工程经验分析,形成如下结论:

(1)口径大于DN150的低温液化烃工艺管道泄漏口径取为50 mm,不考虑工艺设备管道全通径破裂失效工况。

(2)具备全自动探测连锁切断的低温液化烃工艺系统失效相应时间,根据各工程项目实际阀门规格参数确定。

(3)集液池容量在泄漏工况下不考虑叠加雨水和消防水的积水容积。