单晶硅微铣削表面粗糙度实验研究

许顺杰,曹自洋,王浩杰

(1.苏州科技大学 机械工程学院,江苏 苏州215009;2.苏州市高效与精密加工技术重点实验室,江苏 苏州215009)

单晶硅是一种硬而脆的材料[1],由于其独特的物理化学性能,被广泛应用于微电子领域[2]。某些应用通常把单晶硅制造成几十甚至几百微米的复杂结构[3],并且要求很高的制造精度和表面质量,典型的光刻技术、化学蚀刻等加工仅能加工平面2维或2.5维结构[4-5],相比之下,微铣削能够制造出3维微结构,同时具有高精度、高表面光洁度,且机械装夹简单[6],相比于光刻机设备成本低廉。

常温下,单晶硅属于脆性材料,去除材料以崩碎为主,只有在合适的切削参数条件下才能够实现延性切削[7-9],从而降低表面粗糙度。Choong Z J,Huo D等学者通过力、表面形貌和边缘质量来表征微铣削单晶硅的加工质量[4];Dehong H等学者采用方差分析的方式,进一步解析了切削速度Vc、进给量f和轴向切削深度ap等切削参数的变化,确定了这些因素对铣削单晶硅表面粗糙度的影响[10];周云光利用微磨削技术手段,通过单晶硅表面粗糙度的数值分析,优化了磨削工艺参数[11];Liu B等学者研究了单晶硅在脆性、延性模式下的材料去除过程,得出延性模式下切削有更少的裂纹和破损[12-14]。虽然国内外学者对单晶硅表面质量进行了很多方面的研究,但是针对其影响机制依旧需要进一步深入探讨。

本文从正交试验出发,研究切削三要素(每齿进给量、主轴转速和轴向切削深度)对单晶硅微铣削表面粗糙度的影响规律,观察其表面形貌,结合未变形切削厚度来研究延性切削,进而研究对表面粗糙度的影响。

1 单晶硅微铣削实验

1.1 实验材料及设备

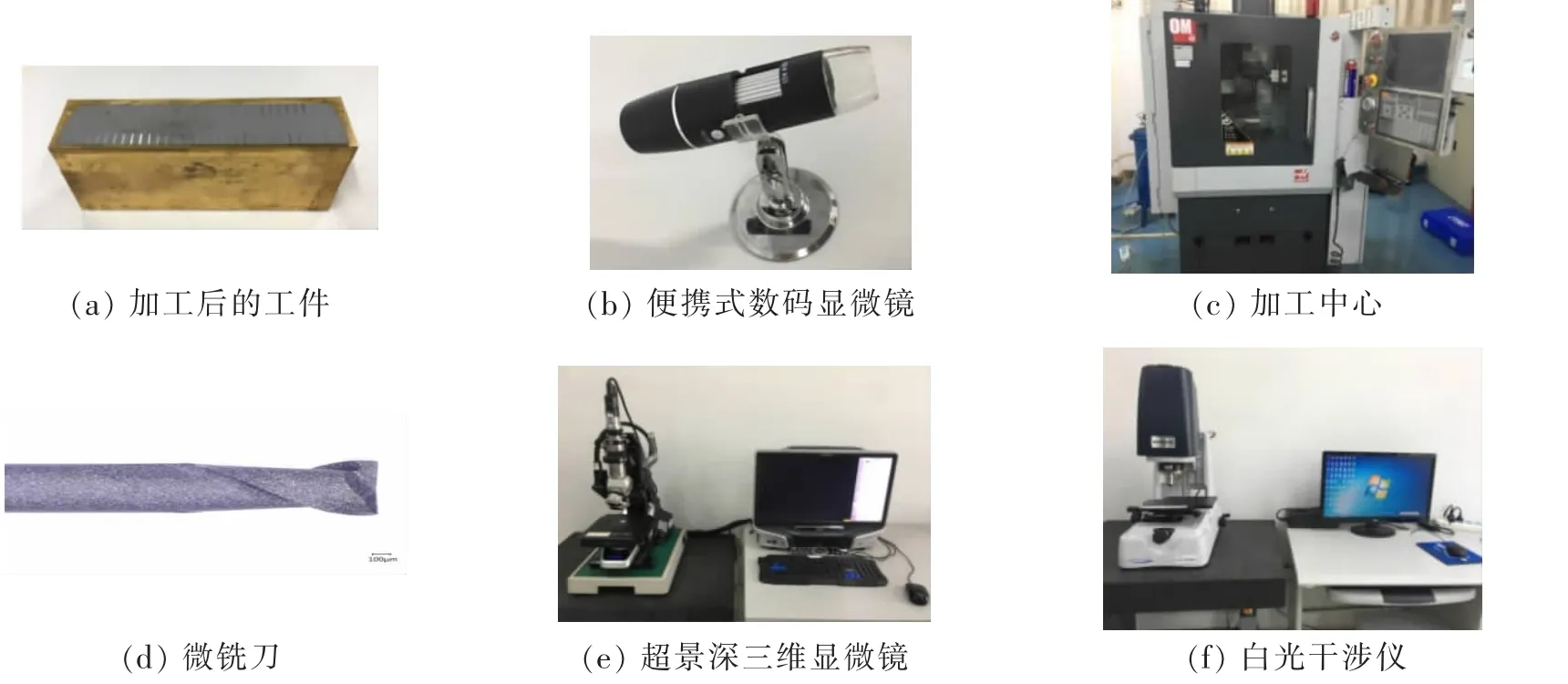

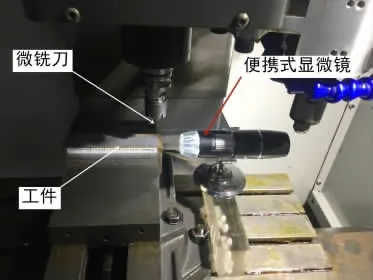

实验材料为单晶硅,选取(100)单晶硅片并沿[100]晶向进行全槽铣削,本实验将直径4英寸硅片切割成长约100 cm、宽约25 cm,利用AB胶稳固地黏贴在黄铜条上,在贴合单晶硅前,需修整黄铜表面,使黄铜表面光洁无划痕,确保贴合的精度(见图1(a))。使用便携式数码显微镜(见图1(b))来进行对刀。本实验设备采用美国哈斯三轴联动数控加工中心(见图1(c)),三轴的工作行程为305 mm×254 mm×305 mm,采用全闭环控制,主轴的最高转速为30 000 r/min。微铣刀采用台湾HC公司的直径为0.5 mm的金刚石涂层2刃平头立铣刀(见图1(d)),加工中心及微铣刀的详细技术指标如表1所列。采用VHX-5000超景深三维显微镜(见图1(e))观测其表面形貌,通过Contour GT-K0白光干涉仪(见图1(f))对加工后的单晶硅微槽底面进行粗糙度数值的测量。

图1 微铣削实验材料及设备

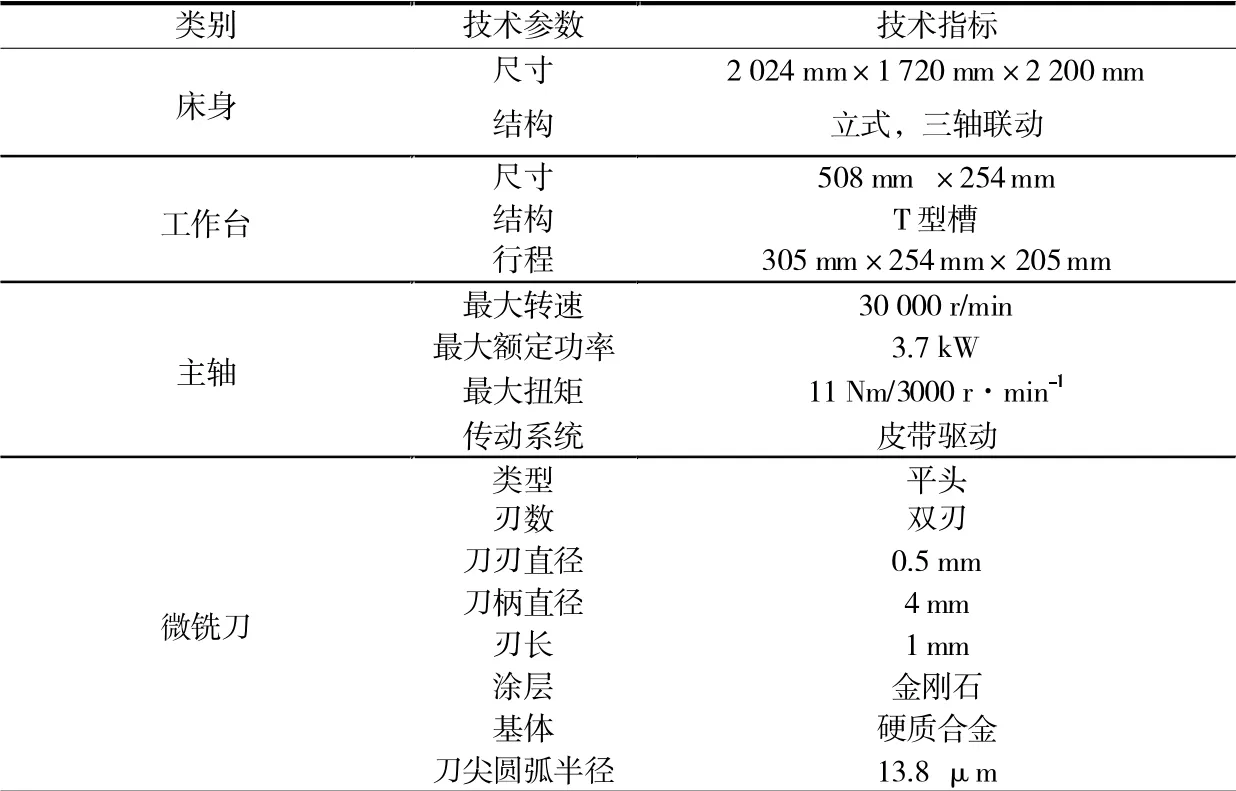

表1 微铣削加工系统技术指标

1.2 实验方案

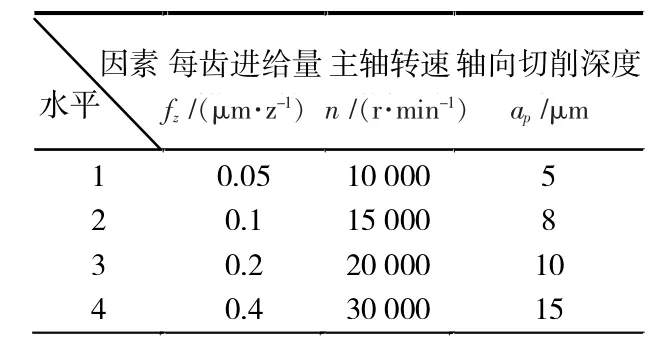

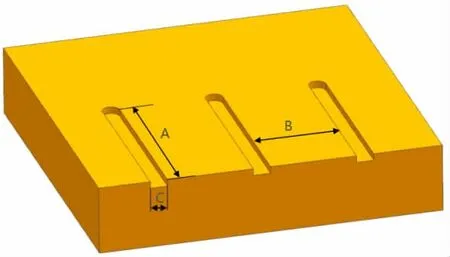

单晶硅微铣削加工采用水基切削液进行冷却。选择每齿进给量fz、主轴转速n、轴向切削深度ap三个主要因素,采用标准的三因素四水平正交表L16(43)来设计单晶硅微铣削实验,见表2。铣削微槽尺寸为A=5 mm,B=3 mm,C=0.5 mm,如图2所示。机床加工示意图,如图3所示。

表2 因素水平表

图2 微槽尺寸示意图

图3 加工示意图

2.1 切削三要素分析

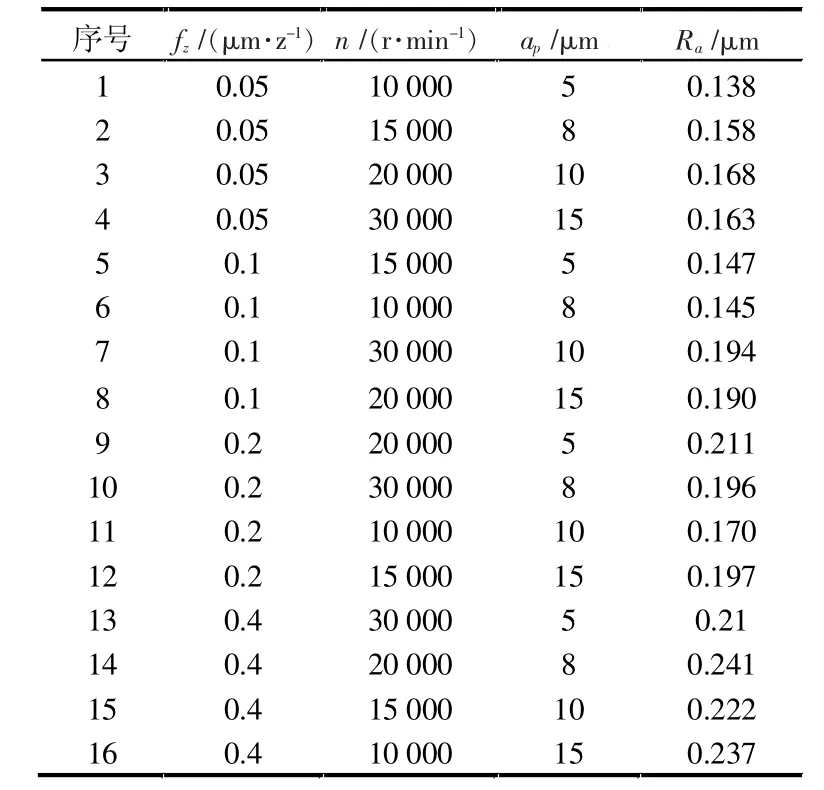

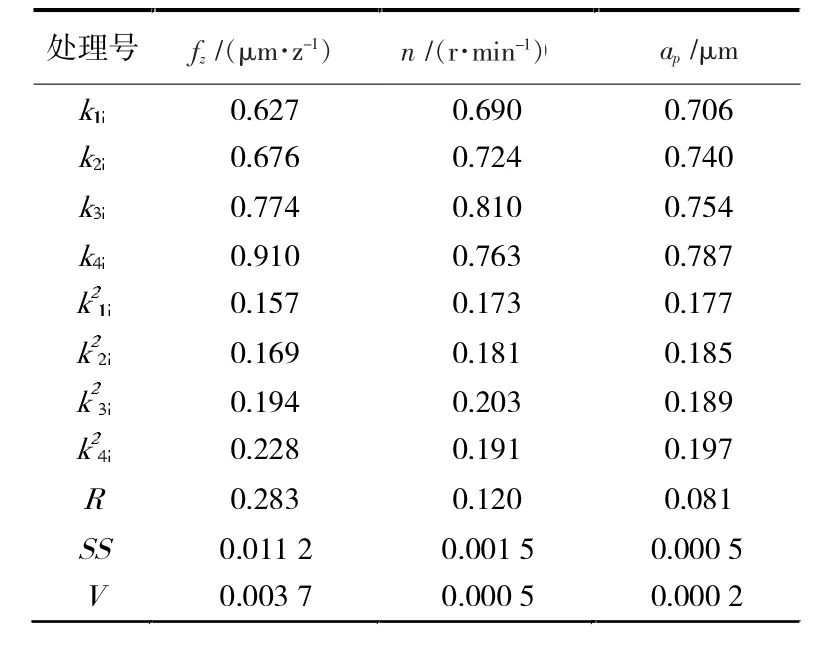

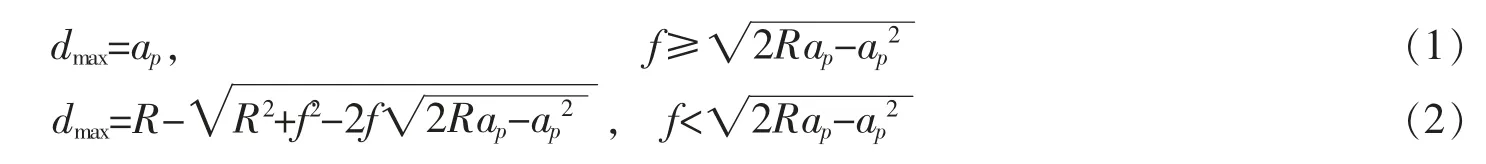

铣削加工后,采用Contour GT-K0白光干涉仪进行粗糙度测量,选择微槽底部的前中后三部分测量,并取其平均值为微槽底面粗糙度数值,数据详见表3。通过极差和方差分析,来研究切削因素要素对表面粗糙度的影响程度,详见表4。

表3 正交实验表

表4 表面粗糙度分析结果

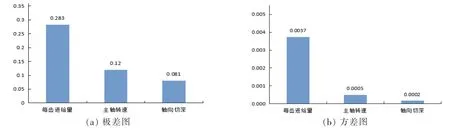

由表4绘制极差图和方差图,如图4所示,根据柱形图可以看出极差和方差的大小依次是:每齿进给量、主轴转速、轴向切深,即R1>R2>R3,V1>V2>V3。由此可知,切削参数每齿进给量fz、主轴转速n、轴向切削深度ap对单晶硅微铣削表面粗糙度的影响程度关系是:每齿进给量fz>主轴转速n>轴向切削深度ap。

图4 极差图和方差图

为了更好的探讨每齿进给量fz、主轴转速n、轴向切削深度ap的影响状况,分别对三个要素进行分析。

图5 fz、n、ap对Ra的影响

由图5(a)可知,表面粗糙度Ra随着每齿进给量fz的增加而增加,每齿进给量的增加使得单位时间内去除单晶硅余量增大,增大了微铣削的切削力,加快了单晶硅表面的裂纹破损和微铣刀的磨损,使得其表面粗糙度上升,表面质量降低。由图6不同每齿进给量加工后的图片可以看出,当每齿进给量增加时,铣刀刀齿纹路间距增大,单晶硅表面破损加剧,导致单晶硅表面粗糙度Ra值变大。

从图5(b)中可以看出,随着主轴转速n的增加,表面粗糙度先上升后降低,这是因为随着主轴转速n的提高,切削刃和工件接触区的温度也会随之增高,切削液不能很好的带走热量,导致了切削刃及刀尖前刀面上易发生粘结现象,生成积屑瘤[3-4],当转速达到一定后,切削进入稳定去除阶段,表面粗糙度得到降低。另外随着主轴转速的提高和切削速度的提高,切削力会降低[15],也使得其表面粗糙度下降。

图6 不同每齿进给量加工表面

从图5(c)中可以看出,折线趋势呈缓慢上升,即轴向切深ap增加,表面粗糙度数值上升变化不大,极差图、方差图也印证了轴向切深ap对单晶硅表面粗糙度的影响不显著。

2.2 表面形貌分析

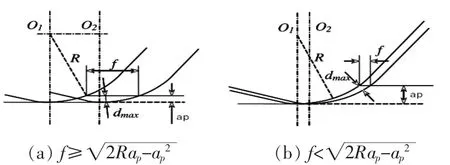

当切削单晶硅这类脆性工件时,表面易产生破损和凹坑,最大未变形切削厚度是评价微铣削加工的一个重要指标[16],能够通过计算最大未变形切削厚度来初步判断单晶硅的加工状态[7-8,17]。

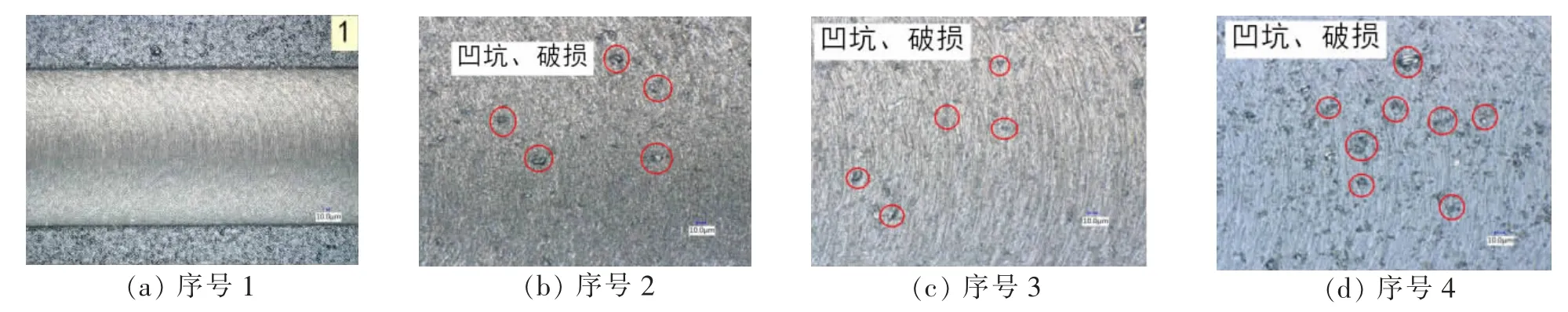

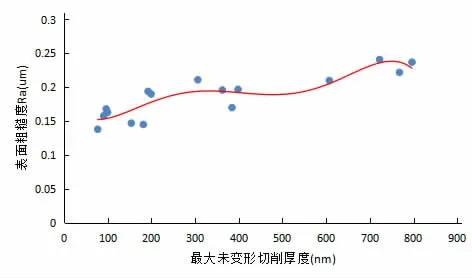

微铣削加工时,由于f很小,R很大,本实验中f最大是0.4μm/z,而R是13.8μm,如图7所示,符合图7(b),按照公式(2)可以计算出最大未变形切削厚度,见表5。根据脆塑转变临界的切削厚度公式[18]可以得出单晶硅的临界切削厚度约为110 nm,从表5中可以看出序号1至4共四组最大未变形切削厚度小于单晶硅的临界切削厚度,在这四组的切削参数条件下是可以实现塑性切削。从图8中也可以看出序号1实现了塑性切削,表面很光滑,没有破损、凹坑,序号2至4由于主轴转速的提高,刀具振动加剧[17],并没有形成如序号1一样的光滑表面,存在凹坑和破损,但局部可实现塑性切削,这对降低表面粗糙度起到至关重要的作用。根据表5绘制最大未变形切削厚度对Ra的影响图,如图9所示,根据拟合数据点的趋势线,随着最大未变形切削厚度的增加,粗糙度总体呈现上升趋势。

图7 最大未变形切削厚度示意图

表5 最大未变形切削厚度计算结果

图8 单晶硅加工后形貌图

图9 最大未变形切削厚度对Ra的影响

3 结束语

本研究从正交实验出发,明确了每齿进给量、主轴转速和轴向切深对表面粗糙度的影响规律,分析了最大未变形切削厚度和刀痕对表面粗糙度的影响,得到以下结论:

(1)通过正交实验分析,得出单晶硅微铣削表面粗糙度影响最显著要素是每齿进给量,其次是主轴转速、轴向切削深度。在实验参数fz=0.05~0.4μm/z,n=10 000~30 000 r/min,ap=5~15μm,获得的最优工艺参数为fz=0.05μm/z,n=10 000 r/min,ap=5μm,此时Ra=0.138μm。

(2)表面粗糙度数值随着最大未变形切削厚度的增大而增大。最大未变形切削厚度小于单晶硅脆塑性转变临界厚度时,可实现延性切削。