外包不锈钢圆中空夹层钢管混凝土柱抗撞计算方法研究

安国青,赵 晖,王 蕊,李铁英

(太原理工大学土木工程学院,山西,太原 030024)

中空夹层钢管混凝土(CFDST)构件具有自重轻、抗弯刚度大和抗震性能好等优点,常用于输电塔、海洋平台支架柱和桥墩等结构中[1−5],因此在使用过程中容易遭到外部环境腐蚀而影响其正常使用。为此,韩林海等[6− 7]提出了新型外包不锈钢CFDST构件并对其基本力学性能进行了研究。针对该类构件在工程应用中容易遭受撞击、爆炸荷载等偶然荷载作用,Zhao等[8]通过试验和数值模拟初步研究了其抗撞性能,试验参数主要包括3种撞击高度(3 m、5 m和7 m)、3种空心率(0.44、0.69和0.81)和3种轴压比(0、0.3和0.5)。研究发现,相比于外包碳素钢CFDST柱,外包不锈钢CFDST柱由于不锈钢材料明显的应变强化使其具有更好的耐撞性能。此外,试验与初步有限元分析发现轴压比与撞击能量等参数对构件抗撞性能有较大影响,但影响参数分析范围仅局限于试验试件且未给出该类构件抗撞承载力计算方法。

为此,本文利用ABAQUS建立外包不锈钢-混凝土-碳素钢组合柱侧向撞击有限元模型,深入研究轴压作用下该类构件的抗撞性能。重点分析轴压比、空心率、名义含钢率、材料强度、径厚比与截面外径以及撞击速度对构件抗撞性能的影响,以揭示轴力-撞击耦合作用下外包不锈钢圆CFDST柱的抗撞工作机理,给出此类构件的撞击力平台值动力放大系数(DIF)计算公式,为其防撞设计提供参考。

1 有限元模型建立

Zhao等[8]前期进行的外包不锈钢CFDST构件落锤侧向撞击试验中构件长度为1800 mm,外不锈钢管直径与壁厚分别为114 mm与1.88 mm,内碳素钢管直径分别为48 mm、76 mm与89 mm,边界条件为两端固支,冲击头形状与尺寸如图1所示。

图1 冲击头形状和尺寸/mm Fig.1 Shapeand dimension of the indenter

基于此,本文利用ABAQUS建立了轴压作用下外包不锈钢CFDST柱侧向撞击模型,采用显式模块(ABAQUS/Explicit)进行计算,考虑了材料的应变率效应、夹层混凝土与内外层钢管的接触作用以及轴力与撞击的耦合作用等。

1.1 材料模型

外包不锈钢采用Rasmussen[9]提出的应力-应变全曲线,关系式如式(1)所示:

式中:E0为不锈钢的弹性模量;σ0.2为与塑性应变0.2%对应的应力;E0.2为与塑性应变0.2%对应的割线模量;n与m为应变强化参数。

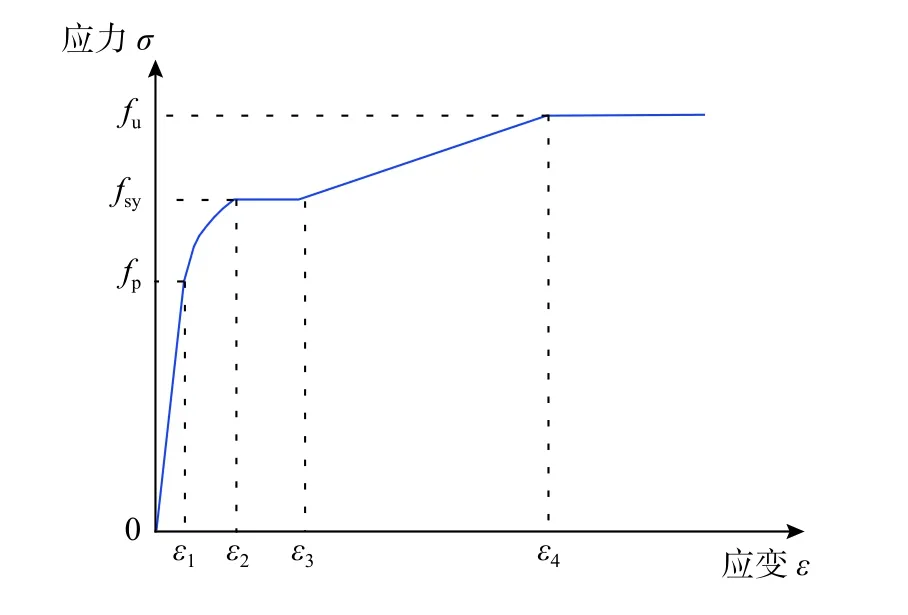

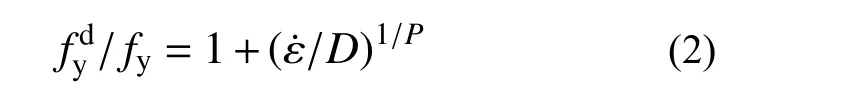

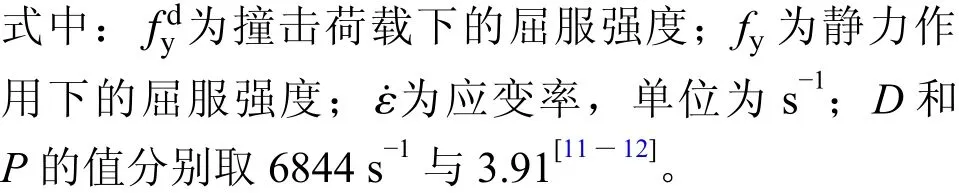

内层碳素钢采用文献[10]中建议的五阶段弹塑性模型,如图2所示。钢材在撞击作用下需考虑应变率效应,其中,不锈钢取f0.2%为屈服强度与碳素钢均采用Cowper-Symonds模型计算在不同应变率下的屈服强度,如式(2)所示:

图2 低碳钢五折线应力-应变模型Fig.2 Stress-strain model of carbon steel

夹层混凝土采用塑性损伤模型进行模拟,参数包括膨胀角、流动势偏移量、双轴与单轴极限抗压强度之比、拉伸与压缩子午面上第二应力不变量之比K和粘滞系数,分别取30°、0.1、1.16、0.667和0[8]。混凝土单轴受压应力-应变关系采用Han等[10]建议的模型,关系式如式(3)所示。采用CEB-FIP规范[13]中的公式考虑混凝土受压应变率效应,见式(4)。

式中:fc′为混凝土圆柱体抗压强度;fck为混凝土轴心抗压强度标准值;fyo与Aso分别为不锈钢管屈服强度与截面面积;Ac,n为混凝土名义横截面面积;对于圆截面,η=2。σcd为应变率为ε˙d时的混凝土动态抗压强度;σcs为应变率为ε˙cs时的混凝土静态抗压强度,ε ˙cs=−30×10−6s−1。α=1/(5+9σc/σc0),logγ=6.156α−2,σc0=10 MPa。

混凝土单轴受拉应力-应变关系及应变率效应采用文献[14]建议的公式,分别如式(5)与式(6)所示。

式中:x=εc/εp,y=σc/σp,σp为混凝土峰值拉应力,εp为峰值拉应力所对应的应变;σtd为应变率为ε˙d时的混凝土动态抗拉强度;σts为应变率为ε˙s时的混凝土静态抗拉强度,ε˙s=10−6s−1。δ=1/(1+8σc/σc0),logβ=6δ−2。

1.2 单元类型、网格划分和界面接触

图3为典型构件的精细化有限元模型示意图。外包不锈钢管和内层碳素钢管采用S4R;夹层混凝土采用C3D8R;落锤采用R3D4;在构件两端面处分别设置参考点(Reference Point),为参考点与端面设置“点-面耦合”约束,通过约束参考点自由度实现边界条件的设定。对于不加轴力的一端,约束参考点所有方向的自由度;对于施加轴力的一端,约束参考点除轴向(z方向)平动以外的其他所有方向的自由度;对于落锤,约束除撞击方向外的其他所有方向自由度。

图3 有限元模型示意图Fig.3 Diagram of finite element model

通过网格敏感性分析确定了横截面网格尺寸为外钢管直径的1/10,长度方向网格尺寸为15 mm,并在撞击区域网格进行局部加密,加密区长度与网格尺寸分别为50 mm与5 mm,可获得较好的模拟结果。将落锤放置于构件跨中正上方0.1 mm处,撞击荷载通过在预定义场中定义初速度v0的方法施加,落锤速度和质量都施加在其形心处的参考点上。

钢管与核心混凝土、落锤与钢管的接触面法向采用“硬”接触,切向采用库仑摩擦模型。外不锈钢与混凝土之间的摩擦系数取0.25,内碳素钢和混凝土之间的摩擦系数取0.6[8]。落锤与钢管之间的摩擦系数取0[14−15]。

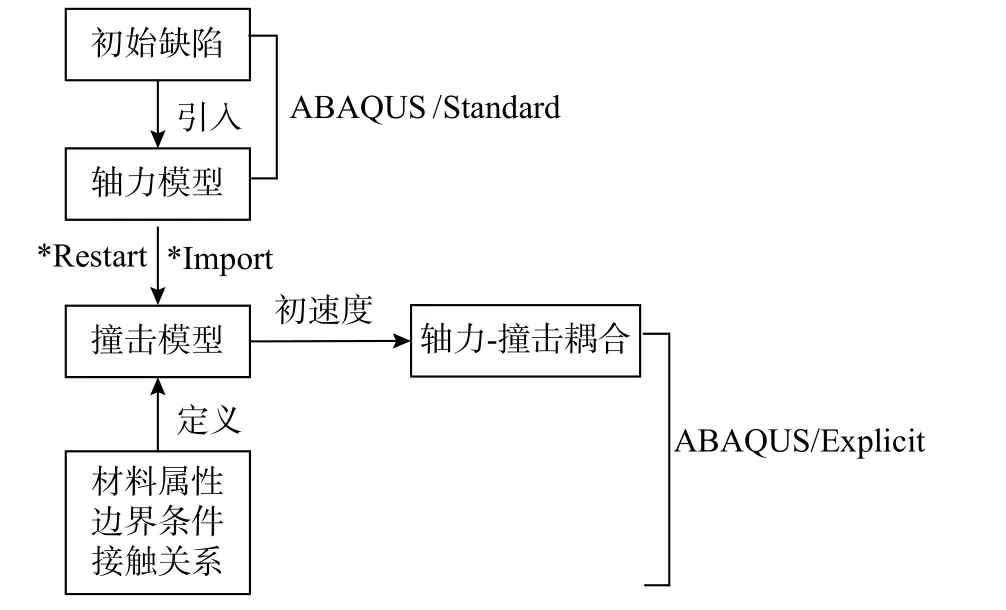

1.3 轴力-撞击作用耦合

图4给出了轴力-撞击耦合建模流程。首先将初始缺陷引入构件中,采用构件长度的千分之一作为初始缺陷[16−17]。采用弹簧单元施加轴力,然后将轴力计算结果写入“*Restart”文件并通过“*Import”命令导入撞击模型,实现从静态隐式算法到动态显式算法的转换,最后为落锤施加初速度,进行轴力-撞击耦合分析。

图4 轴力-撞击耦合建模流程Fig.4 Modeling processfor thecoupling effect of axial and impact loads

2 有限元模型验证

为验证所建有限元模型的可靠性,本文对Zhao等[8]前期进行的17个外包不锈钢圆CFDST试件和Yousuf等[18]进行的方不锈钢实心钢管混凝土试件进行验证,验证内容包括撞击力时程曲线F-t、跨中挠度时程曲线ω-t、轴力时程曲线和典型破坏模态。

图5给出了部分典型试件F-t和ω-t有限元计算结果与试验结果的对比。可以看出,有限元计算结果与试验结果存在一定差异,可能是由于冲击试验的复杂性以及试验中可能存在的测量误差所致;也可能是由于有限元建模中材料应变率强化参数的选取,D与P的取值并不是直接从试验中获得的。

图5 试验与有限元结果对比Fig.5 Comparison of test and FE results

图6为所验证试件撞击力平台值Fm和跨中最大挠度值ωmax试验结果与有限元计算的对比,Fm,t/Fm,f与ωmax,t/ωmax,f的平均值分别为0.91与1.04,标准差S分别为0.06与0.10。

图6 试验值与有限元计算的对比Fig.6 Comparison of test and FE results

图7给出了轴力时程曲线的验证结果。图8进一步给出了试件H-3-0.3[8]与试件H-7-0.5[8]试验破坏模态与有限元模拟结果的对比,可见有限元模拟结果与试验结果吻合较好,模型可以较好预测试件整体与局部变形。

图7 轴力时程试验与有限元结果对比Fig.7 Comparison of test and FE results

图8 破坏模态对比Fig.8 Comparison of test and predicted failure pattern

3 参数分析算例

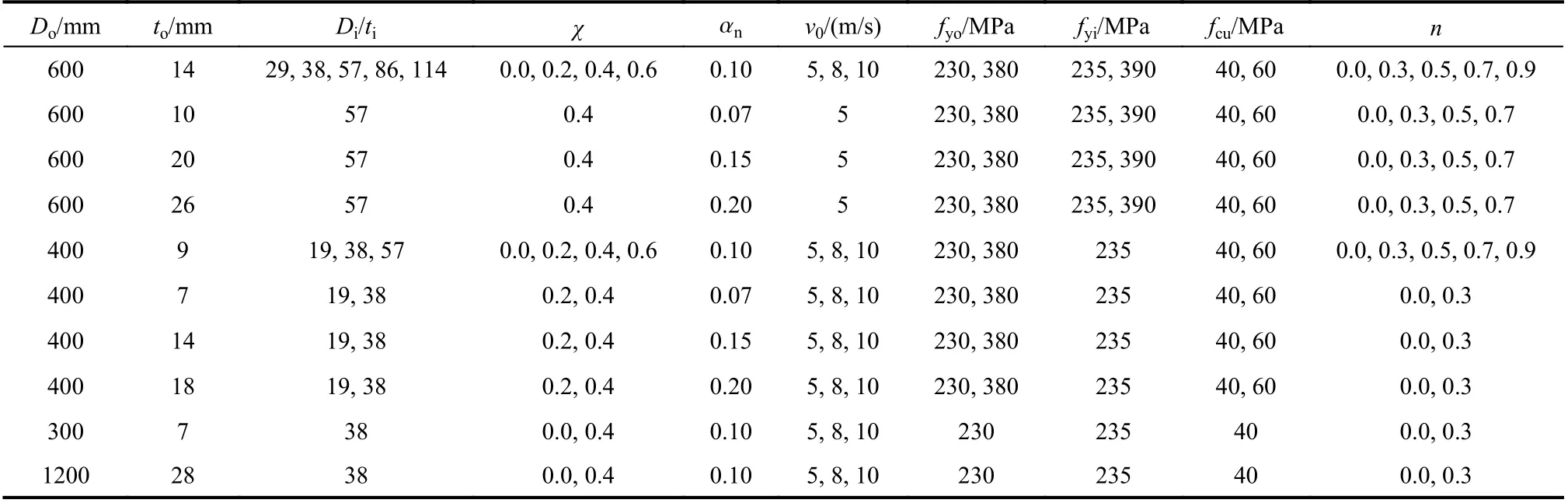

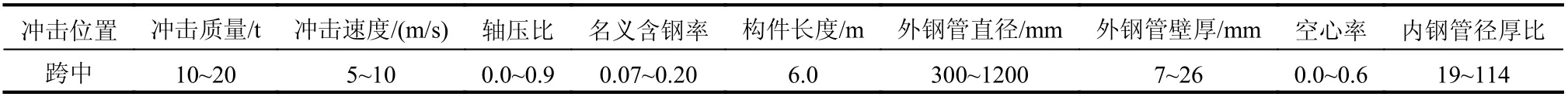

本文根据《输电线路中空夹层钢管混凝土杆塔技术规范》(T/CEC 185−2018)[2]和《不锈钢结构技术规程》(CECS 410−2015)[19]共设计了520个外包不锈钢圆CFDST侧向撞击构件,有效长度均为6 m,撞击质量m为10 t、15 t与20 t,边界条件为两端固支。具体参数如表1所示。

表1 参数分析算例Table 1 Specimen of parametric analysis

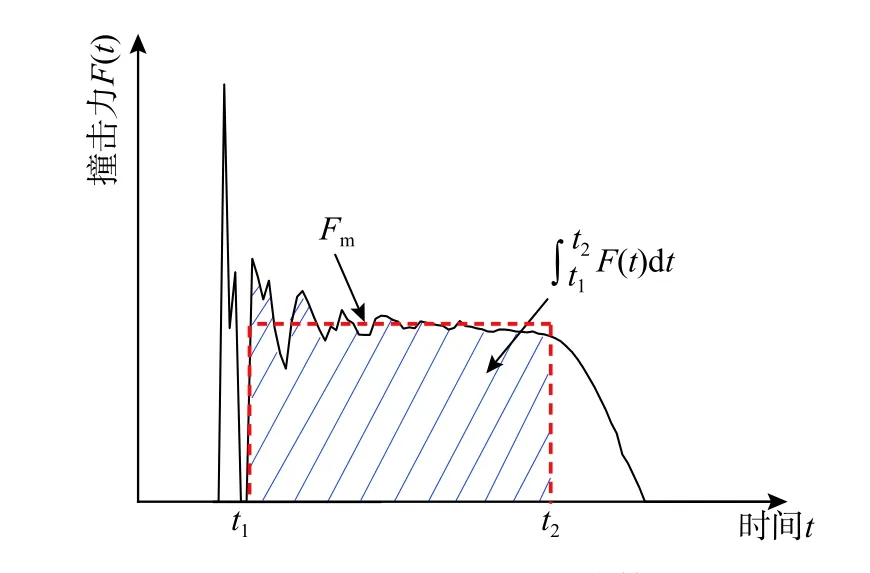

基于Zhao等[8]前期研究成果,撞击力峰值与平台值分别与接触刚度和抗弯刚度有关,其中撞击力平台值计算如式(7)与图9所示,t1和t2分别为撞击力平台段的开始和结束时刻。

图9 撞击力平台值计算简图Fig.9 Calculation diagram of plateau impact force

4 抗撞工作机理分析

以外包不锈钢CFDST典型构件(Do=600 mm,χ=0.4,αn=0.10,m=15 t,v0=5 m/s,fyo=230 MPa,fyi=235 MPa,fcu=40 MPa,n=0.3和n=0.5)为例,对撞击全过程、破坏模态、钢管与混凝土之间的接触应力以及撞击能量分配进行分析。

4.1 撞击全过程分析

图10给出了撞击力F、落锤速度v0、构件跨中速度vs和跨中挠度ω归一化全过程曲线。其中,Fmax、v0,max、vs,max和ωmax分别为撞击力惯性峰值、落锤最大撞击速度、构件跨中最大速度和最大挠度。

图10 归一化全过程曲线(n=0.5)Fig.10 Normalized time-histories curves(n=0.5)

可见构件撞击力发展过程大致可分为三个阶段:撞击力惯性阶段(O-A)、平台阶段(A-B)和卸载阶段(B-C)。

1)第一阶段(O-A):落锤接触构件后,构件中质点获得向下的加速度,F迅速上升达到峰值Fmax(A点)。构件获得了较大能量,vs相应增大,v0开始降低,此时ω较小。

2)第二阶段(A-B):F达到Fmax后开始迅速降低,表明落锤和构件有分离趋势,二者共同向下做匀减速运动。ω持续增大并达到峰值ωmax(B点),v0和vs为0。大部分撞击能量在此阶段通过构件整体变形吸收。

3)第三阶段(B-C):由于构件释放出部分弹性变形能,构件发生回弹ω逐渐减小,v0和vs反向增大且v0逐渐超过vs,二者完全分离,F降为0(C点),撞击结束。

4.2 破坏模态

图11给出了典型算例钢管等效塑性应变及核心混凝土裂缝方向。可见,内外层钢管的塑性变形主要分布在撞击区域和两端支座处,形成明显塑性铰。当n从0.3增加到0.5时,支座处的塑性变形区域范围相应扩大了。对于核心混凝土,最大塑性应变值主要集中在跨中和支座处,且当n从0.3增加到0.5时,撞击区域红色矢量的数量和范围相应扩大。整体来看内外钢管及混凝土的变形形态基本一致,表明轴力-撞击耦合作用下钢管与混凝土具有较好的组合作用。

图11 钢管等效塑性应变及核心混凝土裂缝方向Fig.11 Equivalent plastic strain of steel tube and crack direction of concrete

4.3 接触应力分析

图12给出了典型算例跨中横截面不同部位混凝土与钢管的接触应力时程曲线。总体上1点~3点的接触应力高于4点~6点的接触应力,可见在轴力-撞击耦合作用下外层不锈钢管对核心混凝土的约束作用强于内钢管的约束。

图12 核心混凝土与钢管之间的接触应力Fig.12 Contact stressbetween core concrete and steel tubes

4.4 耗能分析

图13给出了典型算例的塑性耗能时程曲线。从整体来看,当n从0.3增加到0.5时,构件塑性耗能增加了49%,是由于较大的轴压比使得二阶效应影响显著导致构件整体塑性变形增大。其中,外钢管的塑性耗能在构件塑性耗能中占比最大,可见轴力-撞击耦合作用下外钢管的塑性变形是构件耐撞的主要耗能机制。

图13 塑性耗能曲线Fig.13 Plastic-strain energy curves

5 影响参数分析

图14给出了不同轴压比下撞击力平台值Fm和跨中最大挠度ωmax的变化,其中fyo=230 MPa,fyi=235 MPa,fcu=40 MPa,αn=0.10,m=15 t,v0=5 m/s。可见随着n的增大,Fm不断降低,ωmax不断增大。外径600 mm构件,当轴压比大于0.5时影响更加明显;外径400 mm构件,当轴压比大于0.3时影响较明显,主要由于较大的轴压比加剧二阶效应的影响,明显削弱了构件的耐撞性能;对于外径600 mm的构件,当空心率为0.4时,构件的耐撞性较好。

图14 轴压比的影响Fig.14 Effect of axial load ratio

图15给出了材料强度和内钢管径厚比对Fm和ωmax的影响,其中Do=600 mm,χ=0.4,αn=0.10,m=15 t,v0=5 m/s,n=0.3。可以发现,fyo和fcu对Fm和ωmax影响较大,fyi和Di/ti对Fm和ωmax的影响较小,主要与增大fyo和fcu对提高构件的抗弯强度有关。

图15 材料强度和内钢管径厚比的影响Fig.15 Effect of material strengths and diameter to thickness ratio of theinner steel tube

图16给出了不同名义含钢率下Fm和ωmax的变化,其中fyo=230 MPa,fyi=235 MPa,fcu=40 MPa,m=15 t,v0=5 m/s。可见,当n=0时,随着αn增大Fm不断增加,ωmax不断降低,主要是由于αn的提高增大了构件的动态抗弯刚度和塑性抗弯承载力;当n≥0.3时,随着αn增大Fm增长趋势放缓,主要由于轴力产生的二阶效应削弱了构件的耐撞性,一定程度上降低了αn的影响,因而曲线走势平缓。综上发现,αn的增大能够明显提高构件的耐撞性能。

图16 名义含钢率的影响Fig.16 Effect of nominal steel ratio

图17给出了不同撞击速度下Fm和ωmax的变化,其 中fyo=230 MPa,αn=0.10,fyi=235 MPa,fcu=40 MPa,m=15 t。由于材料应变率效应,随着v0的增大Fm相应增加。值得注意的是,Do为600 mm构件的Fm明显高于Do为400 mm的构件,而ωmax显著低于Do为400 mm的构件,是由于构件截面外径越大抗弯刚度越高所致。综上,截面外径对构件耐撞性能影响明显。

图17 撞击速度的影响Fig.17 Effect of impact velocity

6 计算方法

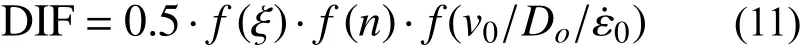

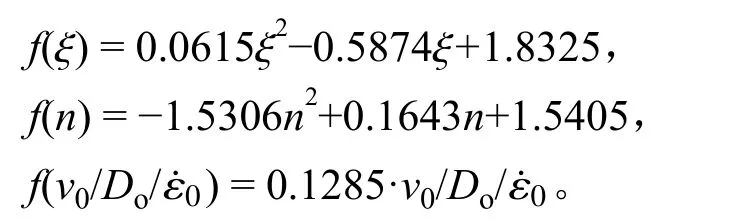

在动力荷载作用下由于存在材料应变率效应,外包不锈钢CFDST构件截面的抗弯承载力有所提高。为此,本文定义动力放大系数DIF用于反映撞击作用下构件撞击力平台值提高幅度,如式(8)所示。

式中:Fm为撞击力平台值;Fs为构件静态承载力。使用极限状态分析法,两端固支条件下Fs计算公式如式(9)和式(10)所示。

式中:Mu为构件的抗弯承载力[20];L为构件有效长度。

参数分析结果表明,影响Fm主要的参数为n、fyo、fcu、αn、v0和Do。其中,fyo、fcu和αn的影响综合反映到约束效应系数ξ中,ξ=αnfyo/fck[20]。在本文参数研究范围内,建议了DIF的实用计算公式,如式(11)所示。表2给出了该计算公式的适用范围。

表2 DIF公式适用范围Table 2 Parameter range of DIFformula

其中:

式中:ε ˙0为参考应变率,取值为1 s−1[21];Do以m为单位。

图18给出了公式计算的DIF与数值模拟计算结果的对比。可以发现,在参数研究范围内公式可较好预测该类构件侧向撞击下的撞击力平台值动力放大系数。

图18 公式计算与有限元计算DIF值的比较Fig.18 DIFvalues obtained from equation and FEmodel

7 结论

在本文的参数范围内可以得到以下结论:

(1)构件撞击力发展过程分为三个阶段;撞击过程中内外钢管与核心混凝土具有良好的组合作用;外不锈钢管对核心混凝土的约束作用强于内钢管的约束;外不锈钢管的塑性变形是撞击过程中构件主要耗能机制。

(2)轴压比对构件的抗撞性能起削弱作用,且当轴压比大于0.5时,轴压比的影响更加显著。

(3)名义含钢率、外钢管与混凝土强度和构件截面外径对抗撞性能影响较大;基于参数分析的结果提出了该类构件撞击力平台值动力放大系数的实用计算公式。