变压精馏和萃取精馏分离乙腈-正丙醇工艺优化

杨金杯,李冰,余美琼,颜福裕

(1.福建师范大学福清分校海洋与生化工程学院,福建 福州 350300;2.福建医工设计院有限公司,福建 福州 350013)

乙腈和正丙醇均是重要的化工原料,作为溶剂或原料广泛应用于制药领域,其生产过程产生大量含乙腈和正丙醇的废液,若直接排放或者燃烧不仅环境污染且造成资源浪费,因此需要通过适合的方法对乙腈和正丙醇混合物加以分离回用[1-2]。尽管乙腈与正丙醇两者间沸点相差较大,分别是81.6与97.2 ℃,然而乙腈与正丙醇存在较强的氢键作用而形成共沸,常压下两者的共沸温度是79.9 ℃,共沸组成w(乙腈)= 70.4%[3],因此采用普通精馏未能实现乙腈与正丙醇的分离。

目前,共沸物的分离方法是通过消除二元之间的共沸或改变其共沸组成,根据已有的文献报道乙腈与正丙醇的分离方法有变压精馏、萃取精馏、加盐萃取精馏和吸附分离等[4]。赵含雪等[5]以N-甲基吡咯烷酮(NMP)为萃取剂,通过间歇萃取精馏分离乙腈和正丙醇共沸物,结果显示以NMP为萃取剂可消除两者的共沸,萃取精馏塔塔顶乙腈纯度可达到98.6%。何玉平等[6]经过实验表明加盐萃取精馏能消除乙腈-正丙醇共沸,通过间歇加盐萃取精馏,塔顶乙腈产品纯度达到99%以上,萃取剂与正丙醇的混合液经过分离,正丙醇纯度大于99.2%。唐建可等[7]利用两塔变压精馏进行乙腈和正丙醇的分离,结果表明该分离工艺可获得高纯度的乙腈产品和正丙醇产品,两塔能量集成可节省能耗,但仅从能耗上进行了对比,未从年度总费用进行整体考虑。王俊等[8]制备了一种β-CD/Al2O3/ATP吸附剂,对乙腈与正丙醇进行吸附分离实验,考察了多个吸附条件对分离性能影响,结果表明,该吸附剂具有较好的吸附效果,对乙腈与正丙醇的饱和吸附量分别是182.6和69.76 mg/g,乙腈选择性为0.73。

为了综合评价变压精馏与萃取精馏分离工艺,笔者以年度总费用(TAC)为经济评价指标,采用变压精馏与萃取精馏工艺,通过Aspen Plus软件,对某制药厂含乙腈和正丙醇混合液进行模拟与优化。基于序贯迭代优化算法,考察了2种分离工艺与TAC的关系,得到了2种工艺的优化设计参数,并进行对比了。

1 分离工艺可行性

1.1 工艺分离要求

待分离原料工况:处理量700 kg/h,进料温度30 ℃,乙腈质量分数68%,正丙醇质量分数32%。通过分离使乙腈产品质量分数≥99.5%,正丙醇产品质量分数≥99.5%。

1.2 乙腈-正丙醇热力学参数

热力学模型对物性参数计算的适合情况及其相互参数的可靠性决定了过程模拟计算的准确性。变压精馏工艺只有乙腈和正丙醇2个组分,而萃取精馏工艺则有3个组分:乙腈、正丙醇与萃取剂,经后续的萃取精馏可行性分析选用NMP为萃取剂。乙腈和正丙醇为非理想体系,利用NRTL方程计算液相活度系数修正液相非理想性,RK方程修正汽相非理想性。利用常压下乙腈-正丙醇汽液相平衡实验数据[13],拟合选用的NRTL方程二元相互参数,保证模拟结果的准确性。此外,乙腈-NMP、正丙醇-NMP的二元相互参数直接使用Aspen软件中的默认数值,如表1所示。

表1 NRTL方程二元相互参数

1.3 变压精馏可行性

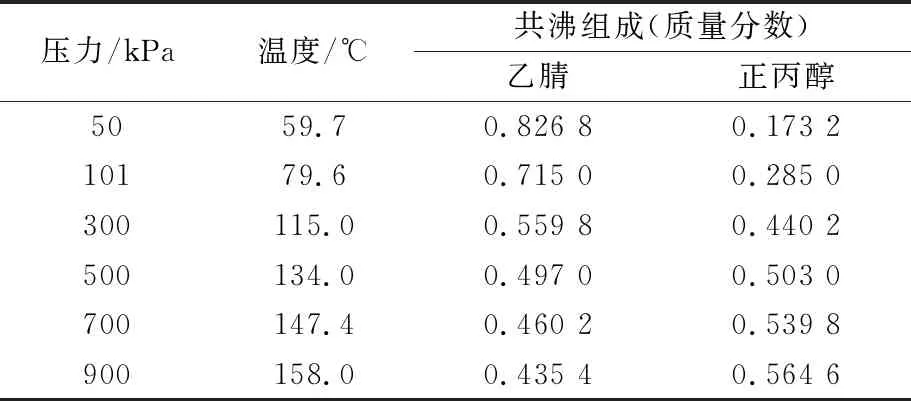

若待分离共沸物的共沸组成随操作压力有较为显著的变化时,则可通过操作压力不同的2个精馏塔串联形成的变压精馏工艺进行含共沸体系的分离[9-10]。采用表1拟合获得的乙腈与正丙醇NRTL方程二元交互参数,经Aspen Plus软件作出不同操作压力下乙腈与正丙醇的汽液相图,同时计算出不同压力下的二元共沸组成,如图1和表2所示。

图1 乙腈(1)与正丙醇(2)不同压力下的汽液相平衡

由图1和表2可知,常压下乙腈与正丙醇的共沸物计算值与文献值吻合较好[3],表明汽液相平衡数据拟合的二元交互参数准确可靠。共沸物中乙腈含量随着操作压力的上升而下降,图1中共沸点随着操作压力的增大向左偏移,但当压力大于500 kPa后共沸组成变化较小。基于上述二元体系共沸组成对操作压力变化较为灵敏的特点,可使用变压精馏工艺进行乙腈与正丙醇的分离,精馏塔顶部获得相应压力下的共沸物,塔釜得到对应产品。

表2 乙腈与正丙醇不同压力下共沸组成的计算值

图2为变压精馏分离乙腈与正丙醇的工艺流程,其中高压塔(T1)与低压塔(T2)。兼顾热集成及塔顶蒸汽冷凝避免用低温水,低压塔压力选择50 kPa,塔釜为正丙醇产品,釜温为79.6 ℃;高压塔压力选择500 kPa,顶温为该压力下的共沸点134.0 ℃,高压塔顶温与低压塔釜温相差54.4 ℃,可将高压塔塔顶的物料蒸汽作为低压塔再沸器热源,实现热量集成,达到节能降耗。待处理的乙腈与正丙醇混合原料从物流S101经预热器E101预热后,与低压塔顶部的循环物流S102混合后进入高压塔,高压塔塔釜物料经冷却后即为合格的乙腈产品;高压塔顶部蒸汽由物流S105分成两股,第一股通过S106进入冷凝器E102冷凝后回流,第二股经S107给低压塔再沸器供热,其冷凝液通过泵P101后部分回流,部分作为低压塔进料;低压塔顶部的蒸汽冷凝后通过泵P102部分回流,部分循环至高压塔,塔釜得到合格的正丙醇产品。

图2 热集成变压精馏分离流程

1.4 萃取精馏可行性

(1)

鉴于乙腈与正丙醇存在较强的分子间氢键而存在共沸,消除两者间的共沸需要将分子间的氢键断裂,萃取剂可选择沸点较高、含孤对电子对的含氧、含氮或含硫等化合物。本工作选用了7种较常用的溶剂开展筛选:乙二醇(EG)、1,4-丁二醇(BDO)、N,N-二甲基乙酰胺(DMAc)、N-甲基吡咯烷酮(NMP)、N,N-二甲基甲酰胺(DMF)、环丁砜(TS)和二甲基亚砜(DMSO)。第1步,使用NRTL模型计算80 ℃下乙腈与正丙醇2个组分在所选择的7种萃取剂中的无限稀释活度;第2步,通过式(1)计算出乙腈与正丙醇在上述7种筛选的萃取剂中的无限稀释相对挥发度,结果见表3。由表3可见:7种萃取剂的添加,乙腈与正丙醇的无限稀释相对挥发度均大于1,这表明已破坏并消除了乙腈与正丙醇二元体系的共沸,NMP的引入使得乙腈与正丙醇的无限稀释相对挥发度最大,因此在模拟中选择NMP作为萃取剂,这种较大的无限稀释相对挥发度有助于获得较为经济的分离效果。

表3 乙腈(1)-正丙醇(2)分离体系萃取剂的筛选

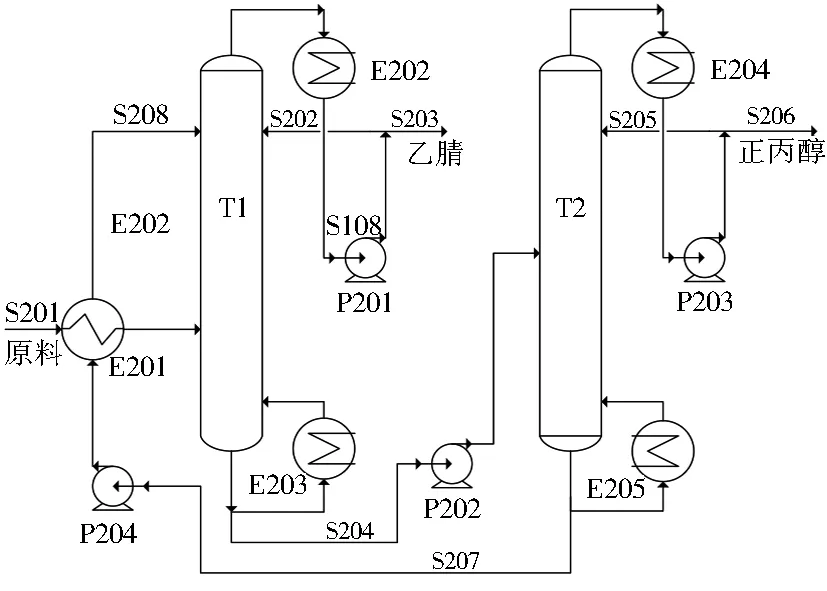

图3为萃取精馏分离乙腈与正丙醇的工艺流程,其中萃取精馏塔(T1)与萃取剂回收塔(T2),两塔均为减压塔。待处理的乙腈与正丙醇混合原料从物流S201经预热器E201预热后,进入T1萃取精馏,原料中的正丙醇与NMP形成氢键向下移动,塔顶分离到合格的乙腈产品,塔釜是NMP与正丙醇的混合物泵入T2进行NMP回收,通过减压精馏,塔顶分离到正丙醇产品,塔釜NMP经E201冷却后循环使用。

图3 萃取精馏分离流程

1.5 优化目标函数

为了综合评价上述的2种分离工艺,采用TAC作为目标函数进行分离工艺优化与对比。TAC由分离过程的年设备折旧费用与年操作费用构成,其中年设备折旧费C1包括精馏塔和换热器的折旧费用,年操作费用包括蒸汽费用C2和冷却水费用C3。设定年操作时间为7 200 h,设备使用年限为10 a,TAC具体计算如下:

TAC=C1+C2+C3

(1)

C1=[a∑(DbHc)+d∑(Ae)]/10

(2)

C2=CS(7 200×3.6)∑(QS)/r

(3)

C3=CW(7 200×3.6)∑(QW)/(8Cp)

(4)

式中,TAC为年度总费用,元/a;C1为年设备折旧费,元/a,设备使用年限10 a;C2为蒸汽费用,元/a;C3为冷却水费用,元/a;D为精馏塔径,m;H为精馏塔高,m,其计算式为H=(NT-2)×0.61+6,NT为精馏塔的理论板数;A为换热器面积,m2,其中冷凝器总传热系数取0.852 kW/(K·m2),其他换热器总传热系数取0.568 kW/(K·m2);CS为蒸汽价格,取180 元/t;CW为循环水价格,取0.5 元/t;QS为再沸器热负荷,kW;QW为冷凝器热负荷,kW;r为蒸汽汽化焓,2 036 kJ/kg (1.0 MPa压力);CP为水比热容,4.18 kJ/(kg·℃),冷却水进出口温差取8 ℃;a~e是设备的造价系数,分别取123 480,1.066,0.802,51 072和0.65[14]。

对于变压精馏工艺,初始模拟参数为:高压塔操作压力500 kPa,塔顶采出558.9 kg/h;低压塔操作压力50 kPa,顶部流量335.4 kg/h。两塔的理论板数、进料板位置(由上至下,下同)与回流比均设置为30、15和1.5,高压塔塔顶相物流S104部分供给高压塔再沸器E104作为热源,剩余部分由冷凝器E102冷凝。

对于萃取精馏工艺,初始模拟参数为:萃取精馏塔操作压力30 kPa,理论板数30,原料进料位置第20块,萃取剂进料位置第4块,回流比1.5,萃取比(萃取剂和原料质量比)为1.2,顶部流量477 kg/h;萃取剂回收塔压力30 kPa,理论板数20,进料位置第10块,回流比1.2,顶部流量221.6 kg/h。萃取剂回收塔塔釜物料S207与T1待分离原料换热。

2 结果与讨论

2.1 热集成变压精馏工艺优化

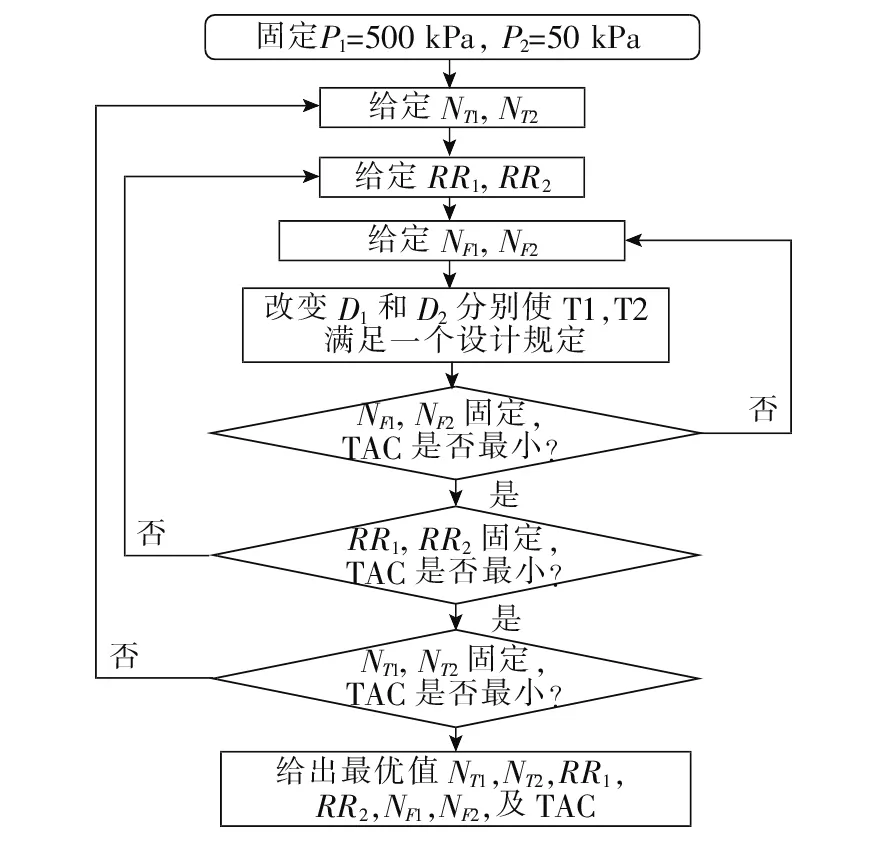

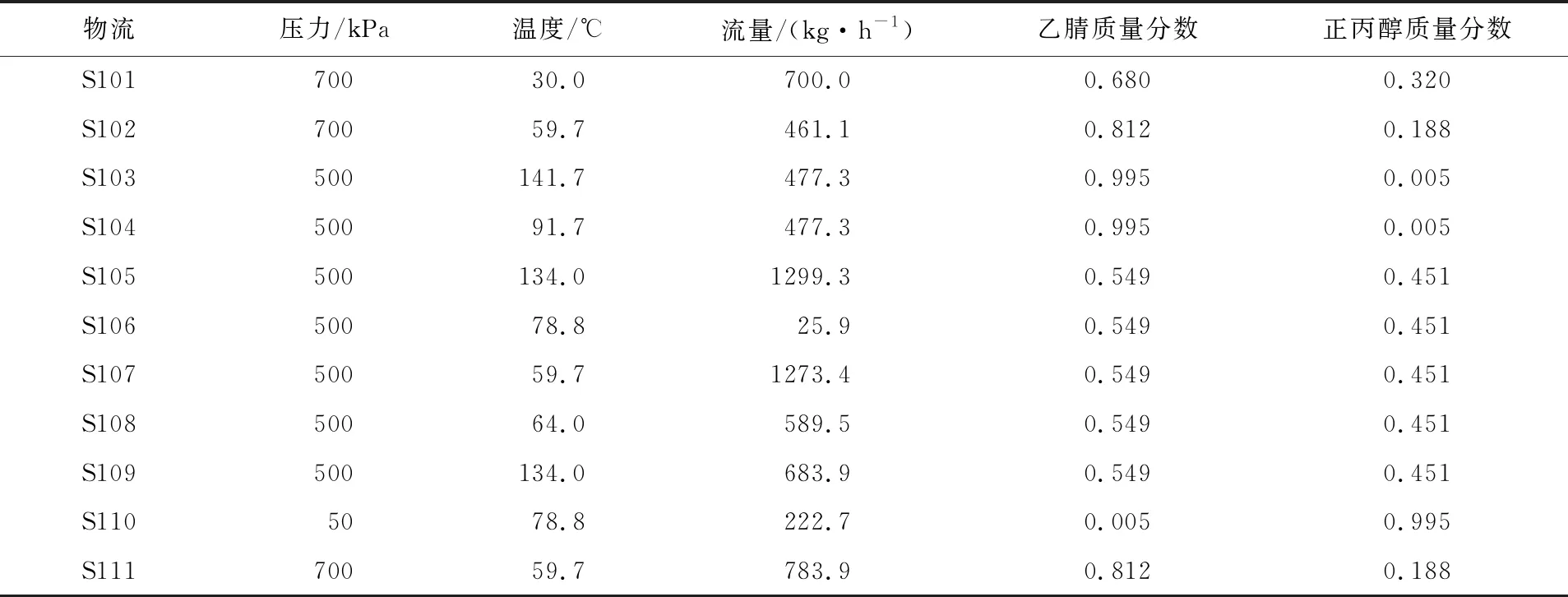

基于序贯迭代优化算法[15],选择高压塔的进料位置(NF1)与回流比(RR1)、低压塔的进料位置(NF2)与回流比(RR2)作为内部的迭代循环,选择高压塔和低压塔的理论板数(NT1、NT2)作为外部迭代循环,调节2个塔的塔顶采出量(D1、D2)以满足2个塔底部产品的纯度,即达到99.5%,优化流程如图4所示。以TAC最小为目标函数,通过Aspen Plus对热集成变压精馏工艺开展优化与节能分析,获得了较佳工艺物流如表4所示,具体工艺参数如表6所示。

图4 变压精馏的序贯迭代优化流程

与常规变压精馏相比,热集成变压精馏工艺可节省低压塔再沸器的蒸汽消耗,节省蒸汽43%,达到能量的综合利用。从表4可知,当循环流股流量为461.1 kg/h时,两塔塔釜即可获得相应的产品,且热集成变压精馏工艺的最佳TAC为998 151元/a。

表4 热集成变压精馏优化工艺的物流表

2.2 萃取精馏工艺优化

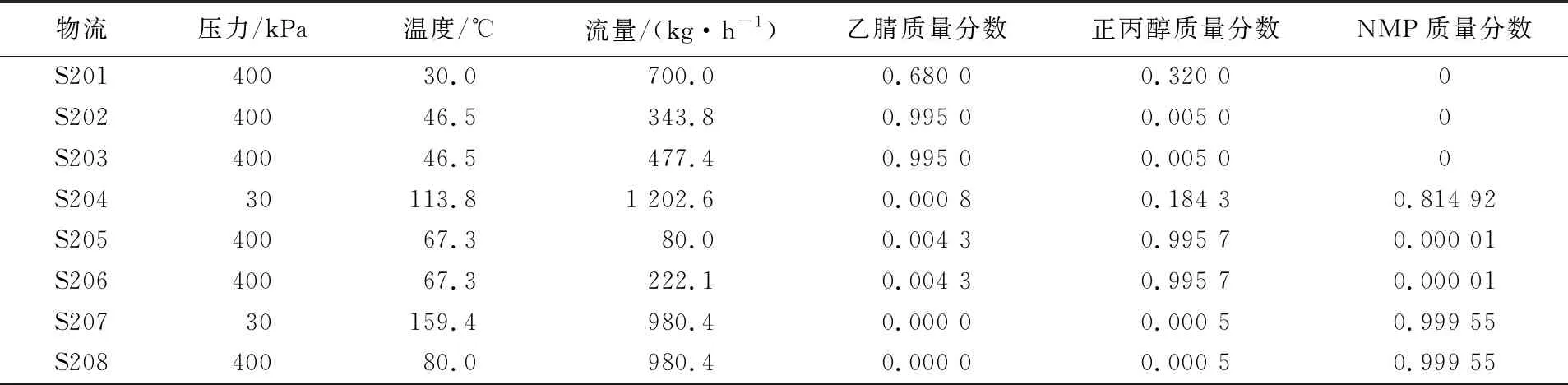

基于序贯迭代优化算法,分别对2塔进行优化,优化流程如图5所示。首先,对于萃取精馏塔,选择萃取剂进料位置(NF1)和原料进料位置(NFE)作为内部迭代循环,选择萃取剂流量(S)和理论板数(NT1)作为外部迭代循环,模拟计算中调节塔顶采出量(D1)和回流比(RR1)以满足顶部乙腈纯度和回收率。以再沸器负荷(QR1)最小作为内部迭代循环的目标函数,以TAC最小为外部迭代循环的目标函数,通过Aspen Plus得到萃取精馏塔较佳分离工艺;再次,对于萃取剂回收塔,选择原料进料位置(NF2)作为内部迭代循环,选择理论板数(NT2)作为外部迭代循环,调节塔顶采出量(D2)和回流比(RR2)以满足顶部正丙醇纯度和回收率,内部和外部迭代循环的目标函数同萃取精馏塔,通过模拟优化获得萃取剂回收塔优化工艺,工艺物流如表5所示,工艺参数如表6所示。从表5可知,萃取剂的最佳用量为980 kg/h,两塔塔顶分别可以得到合格的产品,且萃取精馏工艺的最佳TAC为859 818元/a。

表5 萃取精馏优化工艺的物流表

图5 萃取精馏的序贯迭代优化流程

2.3 两种分离工艺对比

将变化精馏的最佳工艺与萃取精馏的最佳工艺进行对比,表6给出了2种工艺经济分析的优化设计参数,其中变压精馏还列出了未进行热集成即常规变压精馏的设计参数。从表6可知,对于乙腈和正丙醇混合物,当处理量与分离要求一致时,与常规变压精馏工艺相比,热集成变化精馏工艺由于高压塔塔顶蒸汽直接给低压塔再沸器供热,热集成使得TAC降低了28.2%,这主要是节省了操作费用的成本。而与热集成变压精馏工艺相比,萃取精馏工艺的总设备折旧费和总操作费用则进一步均有一定幅度的降低,萃取精馏工艺所需的TAC减少了13.9%,因此萃取精馏工艺更适合乙腈和正丙醇的分离,但该工艺引入了萃取剂,得到的产品会夹带微量的萃取剂,也存在不足。

表6 2种分离工艺的经济分析

3 结 论

a.利用报道的乙腈与正丙醇二元汽液相平衡实验数据,回归得到选用的NRTL方程二元相互作用参数,保证了模拟结果的准确性。

b.根据乙腈与正丙醇共沸物的组成随操作压力改变较为灵敏的性质,可通过双塔串联的变压精馏工艺进行分离提纯;通过萃取剂的筛选,乙腈与正丙醇在NMP中的无限稀释相对挥发度最大,适合用作分离乙腈与正丙醇共沸体系的萃取剂,进而使用萃取精馏工艺可实现分离。

c.以TAC最小为目标函数,通过Aspen Plus对变压精馏工艺和萃取精馏工艺进行模拟优化,获得了较佳工艺。与常规变压精馏工艺相比,热集成变化精馏工艺由于能量热集成使得TAC降低了28.2%,主要是节省了操作费用的成本。

d.与热集成变压精馏工艺相比,萃取精馏工艺的总设备折旧费和总操作费用均有一定幅度降低,萃取精馏工艺所需的TAC减少了13.9%,因此萃取精馏工艺更适合乙腈和正丙醇的分离,为该共沸物分离的设计和节能提供依据。