激光填丝熔覆表面修复工艺研究及压力环境验证

邵长磊,肖镌璐,朱加雷,宋旷达,童佟,梁栩

(1.上海核工程研究设计院有限公司,上海 200233; 2.北京石油化工学院机械工程学院,北京 102617)

随着核电站、深海油气和深海潜器等的应用开发进入新阶段,水下装备应急修复技术已成为亟待解决的关键难题之一[1-5]。目前相对成熟的水下应急修复技术以机械连接器维修和水下湿法焊接维修为主[6],存在维修空间局限性大、维修过程稳定性差、维修质量难以保障等问题。随着水下设备入水深度增加和修复质量要求的提高,水下高压干式焊接维修技术成为主要研究方向之一,压力环境会对电弧焊接的稳定性产生较大影响[7]。激光熔覆技术作为一种新型的维修方式,已经在空气环境的重要结构件表面修复中发挥重要作用[8-10]。笔者以压力环境激光填丝熔覆修复技术为目标,在传统激光填丝熔覆工艺和成形规律研究基础上,对压力环境水下激光熔覆可行性进行验证。

1 激光填丝熔覆正交实验

压力环境水下修复技术主要通过排水形成干燥环境后进行相关修复,与常压修复技术最大的区别在于压力的变化。首先开展了常压环境激光填丝熔覆实验,研究激光填丝熔覆的工艺特点,在此基础上,在高压实验舱的模拟压力环境下进行高压验证实验,并对高压干法激光熔覆的工艺参数和修复效果进行评估。考虑到成本的经济性,采用Q345B碳钢基板和AFEW6-86合金钢丝材,丝材直径为φ1.2 mm。

采用平板单层单道熔覆方式,根据正交实验的原则进行激光填丝正交试验,由试验结果可知,前送丝熔覆效果明显优于后送丝;随着激光功率的增加,填丝熔覆层的熔覆高度有所下降、宽度有所增加;一定尺寸的离焦量和光斑尺寸对光丝对中适应的容错性有影响,离焦量的绝对值越大,光斑尺寸越大,在相同焊丝直径的前提下,对激光与焊丝之间错位的适应性也就越大。离焦量为50 mm时,对应的激光光斑大小适中,激光填丝熔覆过程稳定性较好;随着填丝速度的增加,熔覆层的堆高和熔宽均先增大后减小,优化的送丝速度可以获得成型稳定的熔覆过程和平整的熔覆层,如图1所示;随着熔覆速度的增加,熔覆层的熔宽和堆高都呈现出减小的趋势,其中堆高的变化相对更为明显;当光丝间距设定为0~4 mm时,可以获得成形良好的熔覆层;送丝角度过小和过大均不利于熔覆层的成形,在送丝角度为45°时熔覆层成形良好。通过正交实验得到的单层单道激光填丝熔覆实验工艺参数如表1所示。

图1 优化参数后的熔覆层成形

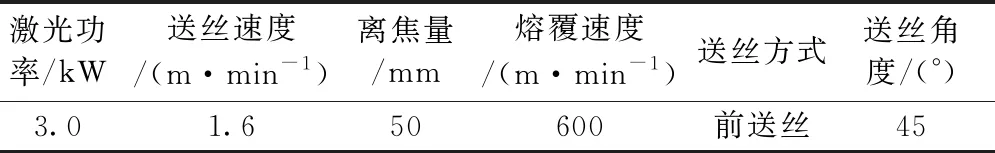

表1 单层单道实验工艺参数

2 激光填丝熔覆多道试验

2.1 单层多道试验

在单层单道工艺参数的基础上,结合来佑彬等[11]对搭接率的研究结果,进行了单层多道熔覆时搭接率的影响研究,不同搭接率获得的熔覆结果如图2所示。

图2 不同搭接率的熔覆成形

由图2可知,当搭接率为20%时得到的熔覆层宽度最大,相邻焊道间结合程度最低,表面平整度差;当搭接率为80%时熔覆层具有较大的厚度差,出现熔池下淌和基板热变形现象,这是由于熔覆层后道对前道焊缝有明显的重熔作用;当搭接率为40%时,熔覆层纵向高度差最小,表面最平整,后期加工需求量最小。在实际的多道激光填丝熔覆修复中,可以根据实际情况灵活选择35%~45%之间的搭接率。

2.2 多层多道试验

对多层多道搭接的激光填丝熔覆路径进行了试验分析,结果表明,在单一方向熔覆层堆积时,当光斑落在前一层熔覆层的间隙处时成形最好,如图3(a)所示;考虑到熔覆层组织的各向同性,可以采用正交搭接路径,如图3(b)所示,所得熔覆层的成形结果最好。2种情况的成形结果如图4所示。由图4中可以看出,熔覆层表面光滑,无明显的宏观缺陷且竖直方向堆高显著。

图3 搭接路径示意

图4 熔覆成形

3 熔覆层测试分析

3.1 显微组织分析

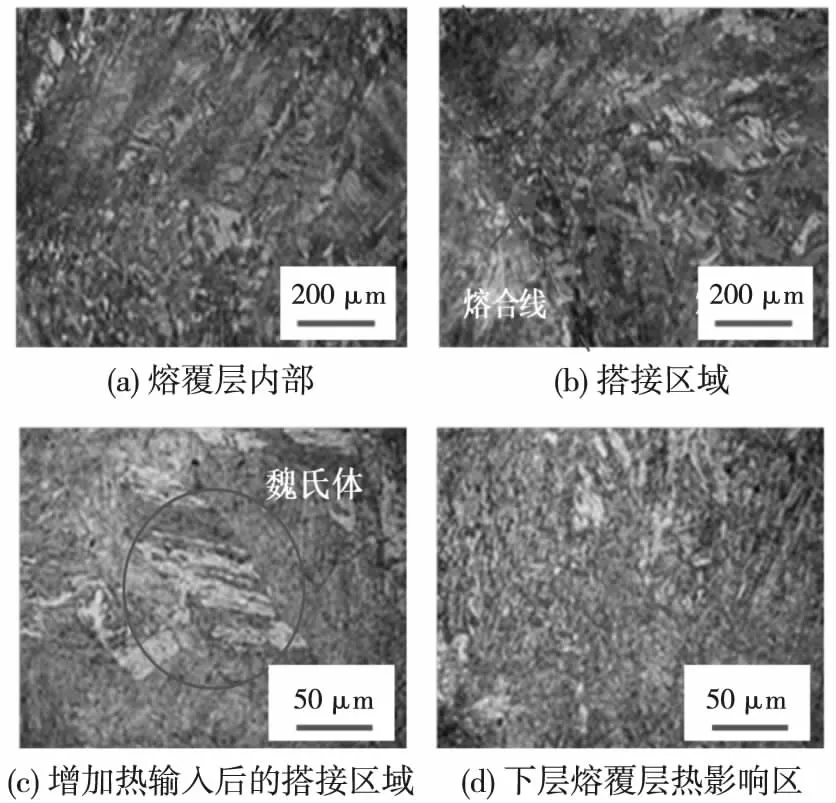

利用显微镜对上述激光填丝熔覆工艺优化参数下得到的熔覆层金相试样进行观察,结果如图5所示。

图5 熔覆显微组织

由图5中可以看出,熔覆层内部晶粒分布致密均匀,搭接区域沿热散失的方向共析出柱状晶铁素体,且方向性十分明显,搭接区域其余组织主要为贝氏体和马氏体,组织致密,晶粒均匀细小,晶界明显;随着激光热输入的增大,熔覆区微观组织出现过热魏氏体和板状马氏体并交错分布。下层熔覆层热影响区主要是针状淬火马氏体,这主要源于上层熔覆层的回火作用。

3.2 力学性能分析3.2.1 拉伸性能分析

为了探究激光填丝熔覆修复所得熔覆层的抗拉强度,对上述单层单道激光填丝熔覆工艺优化参数下得到的熔覆层取样并进行拉伸试验,用扫描电镜对断口形貌进行观测,熔覆选用的合金钢丝材的抗拉强度为860 MPa、屈服强度为730 MPa、熔覆层实测抗拉强度为903 MPa、屈服强度为851 MPa,2种强度均高于铸件。拉伸断口形貌如图6所示。由图6中可以看出,拉伸断口有明显的颈缩现象,断口处晶粒分布均匀,存在大量的等轴韧窝,为韧性断裂方式,熔覆区域满足拉伸强度要求。

图6 熔覆金属的拉伸断口形貌

3.3.2 冲击性能分析

开展了室温冲击试验并对断口形貌进行扫描电镜观测,结果如图7所示。由图7中可以看出,断口处晶粒细致均匀,晶胞间界面清晰,平均冲击功为95.2 J,符合国家标准GB713—2008的要求(>34 J)。断口存在一定的解理断裂形貌,冲击韧性较低。主要原因是由于热影响区温度差异明显,温度较高区域以马氏体为主,为典型硬脆性组织;温度较低区域以铁素体和贝氏体为主,导致整体抵抗变形的协调能力较低,因此该区域的整体冲击韧性较低。

图7 熔覆金属冲击断口形貌

3.3.3 显微硬度分析

对多层多道熔覆层分别进行横向和纵向显微硬度测试,熔覆层横向硬度平均值为330 HV,纵向硬度平均值为332 HV,而Q345B硬度在150~170 HV之间。熔覆层硬度值均远大于母材强度,且横、纵向的硬度值相差不大,说明熔覆层内部硬度分布均匀。

在熔覆层的最上层和次上层的同一轴线方向上的位置取点,测量所得的上层硬度平均值为315.43 HV,下层硬度平均值为289.15 HV,说明硬度在熔覆层高度方向上的分布不均,低层部分的硬度小于上层部分的硬度,表面上层熔覆过程会对低层熔覆层产生一定的回火效应。

4 压力环境水下干式激光填丝熔覆验证

为了验证激光填丝熔覆技术在水下压力环境的适用性,进行了压力环境水下激光熔覆实验,实验系统如图8所示,该系统可以有效模拟水下的压力环境和湿式环境。

图8 高压干法水下激光熔覆实验系统

在高压干法水下激光熔覆实验系统舱内,采用常压环境单层多道实验中得到的优化参数,如表2所示,进行了单层5道的搭接实验,实验得到不同表压条件下的熔覆层如图9所示。

表2 单层多道工艺参数

图9 压力环境熔覆照片

由图9可知,0.5 MPa压力环境对熔覆层整体影响不大。熔覆层堆高随压力增加略有增加,熔宽略有减小。主要原因在于相同热输入情况下,压力环境中气体分子的运动加剧,损失的热量要高于常压环境,导致熔池热量损失增大,熔池流动性降低。综合来看,激光填丝熔覆在压力环境下可以获得良好的成形,熔覆层无明显缺陷,因此,压力环境水下干式激光填丝熔覆修复技术有效可行。

5 结论

(1)针对水下压力环境的应急修复需求,开展了激光填丝熔覆修复的可行性验证,利用正交试验得到了常压环境的单层单道优化工艺参数;通过试验分析获得单层多道的优化搭接系数为40%,层间抬升高度为0.8 mm,采用逆序搭接、90°正交堆积方式,此时熔覆层表面平滑,有效堆高良好,熔覆结果最为理想。

(2)常压环境熔覆层金属的各熔覆道之间结合良好,无裂纹和气孔等缺陷产生,显微组织主要是由贝氏体和马氏体组成,组织均匀致密、晶界清晰、晶粒较小。常压环境激光填丝熔覆层的抗拉强度为903 MPa、屈服强度为851 MPa,均高于该合金钢丝材的标准性能,拉伸断口为韧性断裂,断口处晶粒均匀;熔覆层的平均冲击功为95.2 J(>34 J),断口处晶粒均匀、晶界清晰,说明熔覆修复质量满足修复强度要求。

(3)压力环境增加了熔覆过程的热损失,使得熔覆熔池的流动性变差,因此,在相同热输入情况下,熔覆层的高度有所增加,宽度有所减少。但综合观察,环境压力的增加对激光填丝熔覆成形的整体影响较小,压力环境下仍可以获得良好的熔覆质量。