混杂纳米填料增强环氧树脂复合材料的制备及性能研究 *

贺 冉,胡张齐,刘 洋,王雨河

(湖南城市学院 土木工程学院,湖南 益阳 413000)

0 引 言

面临城乡建设步伐不断加快的现状,建筑行业随之飞速发展,建筑用纤维环氧树脂材料的应用逐渐增多,石墨烯就是其中一种,并且结合其它填料进行复合处理之后,还可以形成耐久性较强的新型绿色建筑材料[1-2]。石墨烯本身存在良好的力学性质,而且具有较高的热导率,在常温状态下,电子会以高速的迁移率呈现,具有超常的表面积,而且经常作为碳纳米的填料,以此提升聚合物的机体[3-4]。石墨烯被发现以来,很多的研究均是对这个问题进行探究。其中聚合物基体主要是尼龙-6、环氧树脂、聚酰亚胺这3种,以此为基础探寻在不同范畴中应用[5-7]。可是在具体操作过程中,石墨烯片间具备强大的π-π作用及范德华力作用,其会使石墨烯呈现出团聚现象与堆叠现象[8-9]。为了保证增强聚合物材料的本身性质,经常采用石墨烯的填料在基体中均匀分散方式强化其耐久性,这样就能充分体现聚合物基体和石墨烯之间的界面强作用力[10]。不一样的外表处理方式可改变石墨烯的氧化性,因此可通过这一点来制备出良好的石墨烯复合材料[11]。环氧树脂因其优异的粘结性、耐磨性、力学性能、电绝缘性能、化学稳定性等,被广泛应用于建筑行业、机械、涂料、航天等领域[12-13]。为了增强环氧树脂的强度,大多数方法是在环氧基体中加入微米橡胶类弹性体、热塑性聚合物或刚性微米颗粒等填料,再通过其它方式进行分散从而达到增强的目的[14]。近些年来,对环氧树脂中混杂纳米颗粒用来增强其性能的研究引起了研究者们的广泛关注,其制备成的纳米复合材料具有优异的性能[15-16]。比如,可以通过添加无机纳米微粒达到增韧和增强环氧树脂复合材料力学性能的效果[17-19];Kong J等[20]研究发现,添加纳米橡胶能够显著提高环氧树脂韧性;Li B等[21]研究表明,采用高韧性耐热橡胶来改性环氧复合材料,可以明显提高树脂基体的耐热性;Kotsilkova R等[22]研究了碳纳米填料在环氧树脂体系中的增强效应,包括流变学、分子动力学和力学等方面的研究;肖婉萍等[23]制备了几种不同纳米粒子填充的液晶环氧树脂EP-6-DDM复合材料,研究了复合材料的固化反应过程及其相结构变化,结果表明,纳米填料的加入并未改变EP-6-DDM的液晶相织构,但是会破坏向列相液晶纹影织构的形成和完整性。

本文首先制备了混杂纳米填料,然后制备了纳米填料含量为0,0.1%,0.2%,0.5%,1.0%,2.0%,4.0%和7.0%(质量分数)的环氧树脂复合材料。采用SEM、TEM、EDS、TG分析和电导率仪等方式,研究了样品的微观形貌和结构、元素构成、热稳定性和电性能。结果表明,不同混杂纳米填料含量的环氧复合材料在不同频率下均呈现出绝缘性质,为石墨烯用于导热绝缘材料的制备奠定了良好基础。

1 实 验

1.1 实验原料和试剂

硅粉:直径平均为1 um,纯度>99.9%,上海水田材料科技有限公司;建筑石墨烯片(GNPs):碳层数>10、厚度在5~100 nm之间,在应用之前要放置于105 ℃的烘箱中进行24 h干燥,中国科学院宁波材料技术与工程研究所;还原铁粉:分析纯,保存过程需为密封状态,国药集团分析试剂有限公司;双酚A环氧树脂:牌号为E51,工业纯,上海新政星贸易有限公司;丙酮:分析纯,国药集团分析试剂有限公司;二乙烯三胺(DETA):分析纯,国药集团分析试剂有限公司。

1.2 制备的样品

1.2.1 混杂纳米填料的制备

首先,选用石墨烯片0.2 g、硅粉0.4 g、还原铁粉0.6 g,将其全部置入罐磨机,利用罐磨机中的刚玉球进行球磨12 h,当粉体被完全均匀混合后,将球磨完好的粉体完全转移至石墨坩埚中;其次,将粉体置入真空碳管炉中,对其进行抽取真空处理,直至压力处于10~3 Pa范围内为止;然后,提升真空碳管炉的温度,使其达到1 300 ℃,同时让真空度处于10~5 Pa范围内,并进行90 min的反应,完成以后将炉子关闭,冷却后置于室温下;接着,将纳米材料纯化,把没有完全反应的硅粉、还原铁粉全部去掉,通过旋转分散粉体,并对其进行超声振动10 min;最后,选择上层粉体进行3次冲洗,获得灰色混杂纳米填料,将其置于真空烤箱,干燥12 h,温度为80 ℃。

1.2.2 混杂纳米填料增强环氧树脂复合材料的制备

首先,选取不同含量的混杂纳米填料(0,0.1%,0.2%,0.5%,1.0%,2.0%,4.0%和7.0%(质量分数)),将其置入丙酮中,进行30 min超声;其次,增加适量的环氧树脂,再进行30 min超声,完成后将混合均匀的液体置于真空烤箱内,干燥12 h,温度为60 ℃;然后,根据环氧树脂固化剂的规定比值,将适量固化剂置于混合物内,采用双中心混合机,对其进行5 min且转速为3 000 r/min的混合搅拌;最后,将混合物置入聚四氟乙烯模具中进行固化,在室温下固化12 h,再在80 ℃下固化1 h,即可得混杂纳米填料增强环氧树脂复合材料。

1.3 样品的测试和表征

采用日本日立公司Regulus8100型扫描电镜(SEM)、美国FEI透射电子显微镜(TEM)观察样品的微观形貌和结构;采用美国EDAX X射线能谱仪(EDS),型号Octane SDD,Apollo XLT SDD,定量分析样品的元素构成;采用美国TA TGA55热重分析仪,温度范围为40~800 ℃,升温速率为10 ℃/min,N2气氛,观察样品的质量随温度的变化,研究样品的热稳定性;采用德国FERROMASTER/PLUS电导率仪,分析样品的电性能。

2 结果与讨论

2.1 混杂纳米填料的形貌特征

图1为混杂纳米填料的SEM图。从图1可看出,混杂纳米填料内呈现出不规则的轻微团聚,环绕团聚的中心部分较为光滑,石墨烯纳米微片包含较多的线状物,多数为直线状,颗粒随机较为均匀分布,直径约50~100 nm左右。

图1 混杂纳米填料的SEM图Fig 1 SEM image of hybrid nano fillers

图2为低倍和高倍下混杂纳米填料的TEM图以及顶端部分和中间部分的纳米线异位的EDX能谱。图2(a)为低倍镜状态下的混杂纳米填料的TEM图,从图2(a)可以看出,纳米线的状态为直线状,且由于催化剂的影响,其生长于石墨烯纳米微片表面,且纳米线的表面比较光滑、圆润。图2(a)中左上角的照片为纳米线外表的顶端位置,形状为球状,作为纳米线代表性的气、液、固三相生长机制。图2(b)为高倍镜状态下的混杂纳米填料的TEM图,从图2(b)可以看出,纳米线的长大方向和晶面方向垂直,另外相邻两个晶面之间的距离为0.25 nm,其与β-SiC中的(111)晶面距离相匹配。由此可知,纳米线是一维线状物,它的生长方向与之相反。图2(b)中右下角的照片为纳米线外表的中间位置的衍射图样,可以发现,立方β-SiC结构的衍射花样(111)均是由(111)、(022)标定的,其对应的晶带轴是图2(b)中箭头位置。图2(c)和(d)为碳化硅纳米线不同位置的EDX能谱图,由图2(c)可知,顶端的纳米线作为只含Fe元素的一个球形盖,在纳米线的中心点能够将Si和C元素检测到,说明纳米线由纯Si-C合成;由图2(d)可知,可以观察到微量的Cu元素,这主要是由透射电镜内的微栅铜网干扰所引起的。

图2 低倍、高倍下混杂纳米填料的TEM图以及顶端部分、中间部分的纳米线异位的EDX能谱Fig 2 TEM images of hybrid nano fillers at low and high power and EDX energy spectra of the top part and the middle part of the nanowire ex-situ

2.2 环氧树脂复合材料的微观结构分析

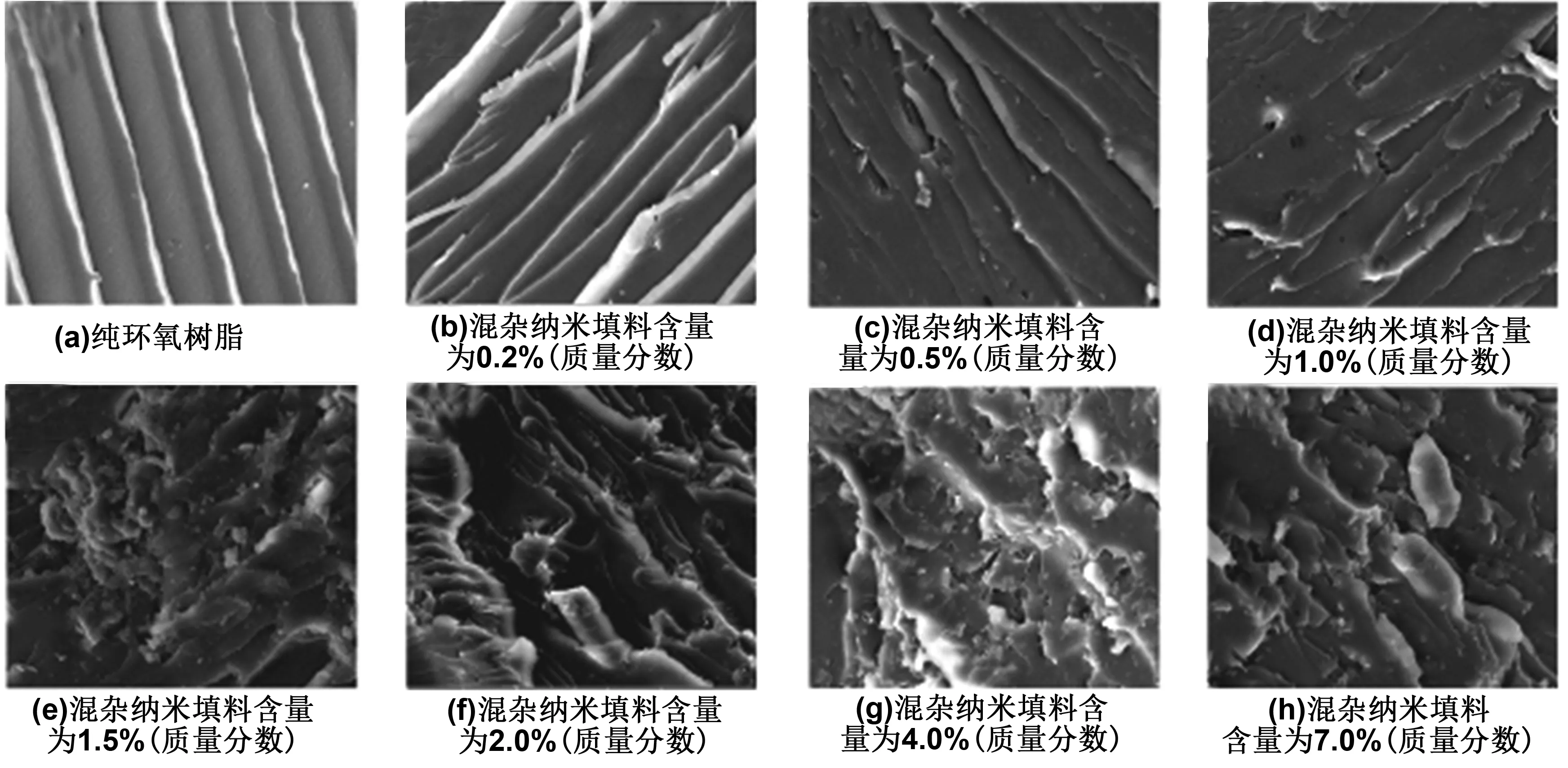

图3为混杂纳米填料含量为0,0.1%,0.2%,0.5%,1.0%,2.0%,4.0%和7.0%(质量分数)的环氧树脂复合材料断面的SEM图。从图3(a)可以看出,纯环氧树脂复合材料断面显示了光滑的条纹状,与其裂纹展开方向处于平行状态,具有典型的热固性塑料特性,且主要呈现出脆性断裂状态。由图3(b)-(d)可知,不同含量混杂纳米填料的环氧树脂复合材料的形貌特征与纯环氧树脂基本一致,呈现出不规则状态和粗糙裂纹特征,说明混杂纳米填料本身就存在很强的因素,一旦继续增加其含量,则如图3(e)-(h)所示,环氧树脂复合材料呈现出断裂结构,且断裂程度不同。由此可知,添加混杂纳米填料的环氧树脂复合材料断面,表现出明显的粗糙和无规则形貌特征,且可以看到很多压痕裂缝,其断裂的条纹和无规则方向相平行,体现出较强的聚合物和填料的粘合性。当复合材料受到外力作用时,基体可发生应力,并朝着纳米填料位置传递,从而降低断裂程度,体现出材料的补强效果。

图3 混杂纳米填料含量为0,0.1%,0.2%,0.5%,1.0%,2.0%,4.0%和7.0%(质量分数)的环氧树脂复合材料断面的SEM图(图中比例尺为200 nm)Fig 3 SEM images of cross section of epoxy resin composites with 0, 0.1 wt%, 0.2 wt%, 0.5 wt%, 1.0 wt%, 2.0 wt%, 4.0 wt% and 7.0 wt% of hybrid nano fillers

图4为环氧树脂复合材料的TEM图,从图4(a)可以看出,石墨烯的附近存在少量的纳米线,并未形成连续性的三维网络图,这是由少量的混杂纳米填料导致的;从图4(b)可以看出,若混杂纳米填料的含量增加到4.0%(质量分数)时,石墨烯的周围存在十分密集的纳米线,且互相贯穿后形成网络通路结构;还可以看出,在混杂纳米填料具有较高含量时,并未出现显著的团聚现象。这是因为石墨烯的表面存在很多的SiC纳米线,使得石墨烯的结构从二维转变为三维状态,这种特殊的结构不仅可以减小石墨烯片之间的π-π作用,还能因为空间效应对石墨烯的聚集进行抑制,最后对集体和混杂纳米填料之间的性质进行改变。

图4 环氧树脂复合材料的TEM图Fig 4 TEM images of epoxy resin composites

2.3 环氧树脂复合材料的导热性分析

图5为不同混杂纳米填料含量下的环氧树脂复合材料的热扩散系数和热导率图。从图5可看出,复合材料的热扩散系数和热导率随着混杂纳米填料含量的增加而不断增加。实验里的纯环氧树脂的热导率为0.20 W/(m·K),当混杂纳米填料含量为7.0%(质量分数)时,复合材料的热导率为0.33 W/(m·K),相比纯环氧树脂,环氧树脂复合材料的热导率增加了65.0%。而复合材料的热导率会因为填料含量的多少、分散于基体中的热阻不同等因素,出现一定的差异性。当混杂纳米填料含量较少时,复合材料整体表现出较弱的热导率,这是因为填料添加量太少,会出现孤立的海岛结构现象,且由于填料分散在环氧树脂基体里,无法形成有效连续的导热路;当混杂纳米填料含量较高时,复合材料的热导率明显增加,这是因为,一方面,基体中的混杂纳米填料含量增加,从开始的零维点逐渐转变至一维线接触,可提升混杂纳米填料之间的接触率;另一方面,石墨烯的纳米微片外表生长的纳米线可对混杂纳米填料起到连接作用,并且能够抑制石墨烯出现团聚,进而增加环氧树脂基体和混杂纳米填料的接触面。值得注意的是,因为界面的不匹配原因,纳米线与石墨烯纳米微片表面接触点会因声子传递过程而作为声子散射点。为此,要整体考虑对复合材料热导率有影响的因素,以此对复合材料的热导率进行预测和解释。

图5 环氧树脂复合材料的热扩散系数和热导率Fig 5 Thermal diffusion coefficient and thermal conductivity of epoxy resin composites

2.4 环氧树脂复合材料的热稳性分析

图6为混杂纳米填料含量为0,0.1%,0.2%,0.5%,1.0%,2.0%,4.0%和7.0%(质量分数)的环氧树脂复合材料在0 ℃/min的温度速率、氮气下的热失重曲线和热失重微分曲线。由图6可知,在0~600 ℃的温度范围内,全部样品都会出现降解状况,并出现相似的热学性能,混杂纳米填料的加入不会改变环氧树脂基体的降解程度。从图6(a)可以看出,复合材料中存在的残炭率对比纯环氧树脂会明显提高,这是由于混杂纳米填料本身的热导率相比纯环氧树脂要高很多,一旦复合材料升温,其导热填料可以把热量及时传递出去,进而降低热量于复合材料内部聚集,从而将复合材料的热分解温度提高。另外,混杂纳米填料当中,石墨烯的外表会呈现出纳米线,可连接环氧树脂基体并形成结合点,将网络密度提升,这就能强化环氧树脂复合材料的耐热性。从图6(b)可以看出,纯环氧树脂在360 ℃时,具有最大的分解速率,而在环氧树脂基体中添加混杂纳米填料后,也会在一定程度上增强复合材料的溶解度。这可能是因为将混杂纳米填料置于环氧树脂基体中,有利于高聚物在高温环境下发生降解并形成无定型碳,从而将建筑材料的热稳定性提升。此外,混杂纳米填料对于聚合物的分子热运动有制约作用,最终导致复合材料的热稳定性明显增加。

图6 混杂纳米填料含量为0,0.1%,0.2%,0.5%,1.0%,2.0%,4.0%和7.0%(质量分数)的环氧树脂复合材料的热失重曲线和热失重微分曲线Fig 6 Thermogravimetric curves and differential thermogravimetric curves of epoxy resin composites with 0, 0.1 wt%, 0.2 wt%, 0.5 wt%, 1.0 wt%, 2.0 wt%, 4.0 wt% and 7.0 wt% of hybrid nano fillers

2.5 环氧树脂复合材料的电性能分析

图7(a)为混杂纳米填料含量为0,0.1%,0.2%,0.5%,1.0%,2.0%,4.0%和7.0%(质量分数)的环氧树脂复合材料在不同频率下的电导率图。从图7(a)可以看出,全部样品均呈现出代表性的绝缘性质,且在固定的交流电频率中,其连续且不发生突变状况。表明环氧树脂基体添加混杂纳米填料不会呈现出明显的纳米线电导率影响,可是会随着频率的增加而出现电导率增加的现象。与此同时,复合材料不会因为显著的绝缘性质而出现导电转向的情况。通常情况下,填充量多的复合材料在高频导电状态下,电导率会明显改变,结合图7(a)来看,7.0%(质量分数)的环氧树脂复合材料并未有大幅改变,说明其渗透数值未达到最佳状态。当环氧树脂基体中混杂纳米填料含量增加,纳米线发生连接作用可使基体的导电性能增加,体现为电导率增加。石墨烯纳米外表的合成纳米线在修饰以后,可减弱石墨烯的电性能,从而对混杂纳米填料的电导率进行影响。这就表示石墨烯外表的纳米线可对石墨烯的直接接触进行阻止,且发挥其连接作用。与此同时,纳米线也会对石墨烯的电子运输造成破坏,并使得隧道能量增加,进而抑制环氧树脂复合材料里的电网络合成。

为了对上述观点进行验证,通过图7(b)来进行解释。图7(b)为混杂纳米填料含量为0,0.1%,0.2%,0.5%,1.0%,2.0%,4.0%和7.0%(质量分数)的环氧树脂复合材料在1 Hz频率下的电导率图。从图7(b)可以看出,在1 Hz频率下,添加不同含量的混杂纳米填料,复合材料会表现出不一样的电导率,且电导率随着填料含量的增加而增大,但在添加量最大时,复合材料的电导率会分布在绝缘位置,一维、二维的填料的新构造说明环氧树脂复合材料自身具备介电性。

图7 混杂纳米填料含量为0,0.1%,0.2%,0.5%,1.0%,2.0%,4.0%和7.0%(质量分数)的环氧树脂复合材料在不同频率和1 Hz频率下的电导率图以及不同频率下的介电常数Fig 7 Conductivity and dielectric constant of epoxy resin composites with 0, 0.1 wt%, 0.2 wt%, 0.5 wt%, 1.0 wt%, 2.0 wt%, 4.0 wt% and 7.0 wt% of hybrid nano fillers at different frequencies and 1 Hz

图7(c)为混杂纳米填料含量为0,0.1%,0.2%,0.5%,1.0%,2.0%,4.0%和7.0%(质量分数)的环氧树脂复合材料在不同频率下的介电常数。从图7(c)可以看出,环氧树脂复合材料的介电常数随着频率的增加而逐渐减小。这是因为外加电场的作用,在高频区域中环氧树脂基团中的偶极界面极化及子极化无法和频率的变化紧随,而相同的频率下,当填料量处于增加状态时,复合材料本身的介电常数会发生一定程度的增加现象,特别是因为异构情况的出现,环氧树脂中填充的填料增加会使得微电容器原理和界面极化发生。一旦聚合物中具有较大含量的填料时,临近的混杂纳米填料间距会不断缩小,可是当其含量处于规定范围时,SiC纳米线则会对填料的距离进行抑制,之后呈现在逾渗值周围,环氧树脂复合材料里出现的混杂纳米填料此时为电极,而电介质呈现在填料两边比较薄的微电容器网络中。任何一个微电容器并联后均可得到一个最大值的电容,以此将复合材料相应的介电常数提高。分析可知,混杂纳米填料处于分散均匀状态时,对应的复合材料会呈现出常规的介电常数,这就证实了一维、二维状态下混杂结构可充分处理二维石墨烯发生的分散问题。

3 结 论

制备了混杂纳米填料含量为0,0.1%,0.2%,0.5%,1.0%,2.0%,4.0%和7.0%(质量分数)的环氧树脂复合材料,通过SEM、TEM、TG、XRD、EDS等方式探究了复合材料的形貌结构、元素构成、热稳定性和电性能等,结论如下:

(1)SEM和TEM分析发现,混杂纳米填料中石墨烯纳米微片包含较多的线状物,多数为直线状,纳米线的状态也为直线状,且纳米线的表面比较光滑、圆润;不同含量混杂纳米填料的环氧树脂复合材料的形貌特征与纯环氧树脂基本一致,呈现出不规则状态和粗糙裂纹特征。

(2)导热性和热稳定性分析发现,石墨烯的纳米微片外表生长的纳米线可对混杂纳米填料起到连接作用,并且能够抑制石墨烯出现团聚,进而增加环氧树脂基体和混杂纳米填料的接触面。当混杂纳米填料的含量逐渐增加时,可使石墨烯结构从二维转变为三维状态,复合材料的热扩散系数和热导率也会不断增加,且材料的热稳定性明显增强,当混杂纳米填料的含量为7%(质量分数)时,复合材料的热导率达到0.33 W/(m·K),相比纯环氧树脂,热导率增加了65.0%。

(3)电性能分析发现,不同含量混杂纳米填料的环氧树脂复合材料不同频率下均呈现出绝缘性质,复合材料自身具备介电性;当混杂纳米填料处于分散均匀状态时,对应的复合材料会呈现出常规的介电常数,证实了一维、二维状态下混杂结构可充分处理二维石墨烯发生的分散问题