新型镍基耐蚀合金在模拟后处理废液中的腐蚀 *

邹兴政,李 方,刘海定,李晓涛,黄 杰,王东哲

(1. 重庆材料研究院有限公司 ,重庆 400707; 2. 国家仪表功能材料工程技术研究中心, 重庆 400707;3. 中广核工程有限公司,广东 深圳 518124; 4. 重庆横河川仪有限公司 ,重庆 400700)

0 引 言

蒸发浓缩是我国现役核场废液处理过程的一个重要工序,不仅是实现放射性燃料循环必需的步骤,更是安全性和环境保护的需求[1-4]。后处理过程工作条件为高温强酸,其中里边含有放射性元素和其它辅生元素,对该环境下使用的材料耐蚀性要求很高。后处理过程高、中放废液处理量大,需要蒸发浓缩回收硝酸,减小废液体积至原来的十分之一以下,然后分别进行玻璃固化和水泥固化。尤其是高放废液必须通过蒸发浓缩回收硝酸工艺,控制氚在高氚区循环,防止氚在后处理中广泛扩散,影响人员和环境安全[5-7]。现用蒸发器大多采用316L不锈钢制造[8-9],随着对核废液蒸发效率、安全性和可靠性的提升,其耐腐蚀性能已经不能满足工艺发展,且更换频率升高,为了保证安全,一般使用一年就需要更换,产生大量二次固体废物,导致生产过程不连续,影响产能、安全、效率和稳定性。

为了适应核场废液处理的发展,提高核场废液处理的安全性、稳定性和经济性,保障蒸发浓缩过程安全,提高生产能力和效率,保障重要材料的顺利生产。升级换代核废液蒸发器材料已成为该领域的发展趋势。新型镍基耐蚀合金提高了耐腐蚀元素铬的含量,同时考虑氢氟酸及其它中间氟化物的影响,调节相关部分元素及含量,满足核场相应溶液对材料耐腐蚀性能的需求。针对新型镍基耐蚀合金,本文在模拟料液环境下研究其腐蚀行为。

1 实验及表征方法

1.1 材料与试样

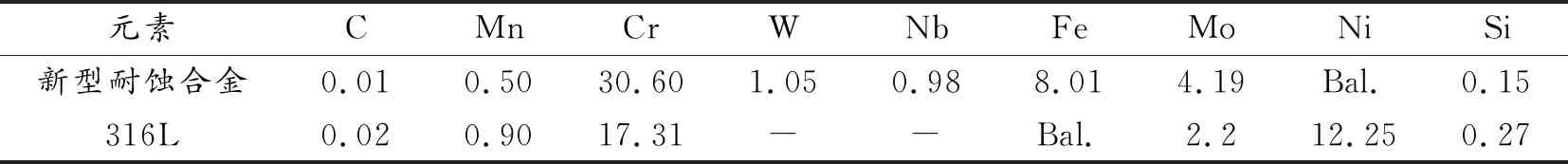

试验采用的新型镍基耐蚀合金的主要特征为铬的质量百分比含量在30%以上,同时固溶适量的钨、钼、铌等元素,合金主要成分如表1所示,该合金试样以及316L不锈钢试样,均经过固溶处理,采用线切割切成名义尺寸10 mm×10 mm×30 mm样品,试样用400、800、1200、1400号碳化硅砂纸打磨,并分别采用5、10号金刚石抛光膏在呢料上抛光,在无水乙醇中超声清洗,干燥后备用,用精度为0.1 mg的电子天平称重。采用平行试样以减少实验的偶然误差,该新型耐蚀合金材料和316L各6只,每个锥形瓶内放1只实验样品,进行室温和110 ℃的腐蚀试验。

表1 实验用材料成分(% 质量分数)

1.2 试验及表征

腐蚀试验分为两组实验,一组模拟室温下的腐蚀,一组模拟蒸发过程的腐蚀,分别采用新型耐蚀合金本体和焊接试样与316L进行对比。室温腐蚀时间取1、4、7、20、33天,微沸状态下腐蚀时间取4、6、10、15、18、22、25、28、31、42、72天。

为了更加准确的反应材料在实验溶液中的腐蚀,根据合金的化学成分组成,采用化学分析的方法分析各种离子在溶液中析出的浓度,使用的化学分析设备主要是ICP-AES发射光谱仪。

实验过程中,按时取腐蚀溶液分析离子溶出浓度,并据此推算出溶出量。在实验过程中,每隔两天时间更换同等容量同等配方的溶液,目的是模拟实际蒸发浓缩工况,并防止实验样品在溶液中离子溶出过饱和影响实验效果。

2 结果及分析

2.1 新型耐蚀合金的组织与力学性能

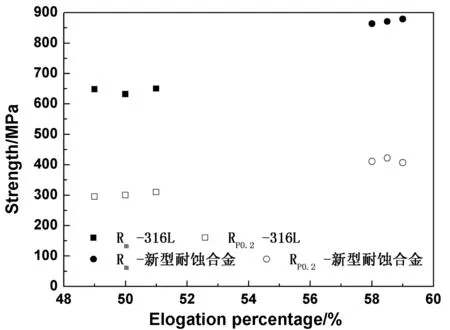

如图1所示,新型镍基耐蚀合金的室温组织为奥氏体,组织稳定性优良,晶界有部分碳化物析出,可增强力学性能。其力学性能较好,抗拉强度、屈服强度、延伸率均优于316L,如图2所示。

图1 新型耐蚀合金的组织Fig 1 Microstructure of the newanticorrosion alloy

图2 新型耐蚀合金和316L力学性能比较Fig 2 Mechanics comparation between the new anticorrosion alloy and 316L

2.2 耐腐蚀性能分析

2.2.1 蒸发工况下材料的腐蚀

本模拟料液腐蚀环境中,溶液蒸发工况温度是很重要的因素,因此首先在工况温度考核其长期均匀耐腐蚀性能。

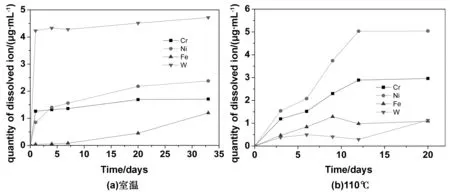

图3为110 ℃模拟料液腐蚀主要溶出离子的浓度随腐蚀时间的变化曲线。从图3(a)可以看出,新型耐蚀合金在实验初期10天腐蚀速率较快,其中W元素的腐蚀一直表现平稳,而Ni、Cr、Fe元素在20天左右的溶出均达到峰值,其后趋于平稳。而现役316L在同一腐蚀工况、同一腐蚀时间条件下,其离子溶出浓度较新型耐蚀合金高出数倍。

由图3(b)可知,316L不锈钢腐蚀过程离子溶出首先是快速增加,然后逐渐平稳,这也主要是表层氧化膜的反应造成。在腐蚀初期,氧化膜的生长受金属的氧化反应控制,导致短时间内腐蚀增重较大;随着腐蚀时间的延长,Cr、Ni、Fe等金属离子向外扩散与氧发生反应,在316L表面生成了铬镍铁的氧化物,阻碍了金属基体与氧的接触,从而离子溶出浓度增长明显降低。这种现象可以用反应/扩散机理解释[10-12]。

图3 110 ℃下两种材料离子溶出对比Fig 3 Ion dissolution comparation between the two alloy at 110 ℃

假设溶液中的离子是材料在溶液中由表面开始均匀溶出,采用离子溶出法选取质量百分比前四位的元素推算腐蚀溶出的材料质量,则可以通过换算计算出材料损失的厚度R,与失重法相比,更能准确地反映材料在溶液中的腐蚀行为,其计算式为:

(1)

其中,δ为年腐蚀厚度,mm;c为离子溶出浓度,μg/mL;V为实验溶液体积,mL;w%为对应元素质量百分比;ρ为材料密度,μg/mm3;S为试样表面积,mm2;T为腐蚀时间,天。

通过离子溶出浓度计算出年腐蚀厚度,其中以最平稳的高温腐蚀42天试样分析计算,通过Cr、Ni、Fe、W离子析出计算出的年腐蚀厚度为0.007、0.007、0.009和0.011 mm,即平均的年腐蚀速率为0.007 mm/a。

相比之下,同样条件下316L试样的年腐蚀厚度通过Cr、Ni、Fe、Mn离子析出计算出的年腐蚀厚度为0.501、0.490、0.333和0.530 mm,平均年腐蚀厚度为0.434 mm,腐蚀比新型耐蚀合金快数倍,在本模拟料液中的腐蚀性能差距较大。

2.3.2 室温下材料的腐蚀

制备的容器在室温下主要用作盛放后处理相应工序的废液,应对材料在相应后处理废液中的腐蚀性能进行评价。如图4所示,室温下后处理溶液对材料的腐蚀相比工作高温状态离子溶出浓度低,在腐蚀初期的2天内,离子溶出浓度快速增加,然后趋于平缓。

图4 新型耐蚀合金室温下离子溶出Fig 4 Ion dissolution of the new anticorrosion alloy at room temperature

腐蚀速率按照公式(1)计算,则在室温腐蚀33天的平稳条件下,通过Cr、Ni、Fe、W离子析出计算出的年腐蚀厚度为0.002、0.001、0.002和0.041 mm,平均年腐蚀厚度为0.004 mm。

2.3.3 焊接试样的腐蚀

由于材料在加工过程中,需要进行焊接制成容器,而焊接位置也将暴露于相应后处理溶液腐蚀环境,因此对新型耐蚀合金采用氩弧焊焊接[13-15],并对焊接试样进行腐蚀性能评价。由图5可以看出,放射性废液中高温下的离子溶出浓度较室温下大,说明高温下材料的腐蚀行为较室温更严重。

图5 新型耐蚀合金焊接试样离子溶出Fig 5 Ion dissolution of the new anticorrosion alloy in weld state

结合腐蚀速率计算公式(1),则在室温腐蚀33天条件下,新型耐蚀合金通过Cr、Ni、Fe、W离子析出计算出的年腐蚀厚度为0.002、0.002、0.006和0.042 mm,平均年腐蚀厚度为0.005 mm;在高温110 ℃腐蚀20天的平稳条件下,新型耐蚀合金通过Cr、Ni、Fe、W离子析出计算出的年腐蚀厚度为0.008、0.009、0.011和0.020 mm,平均年腐蚀厚度为0.010 mm。

2.3.4 表面腐蚀与形貌

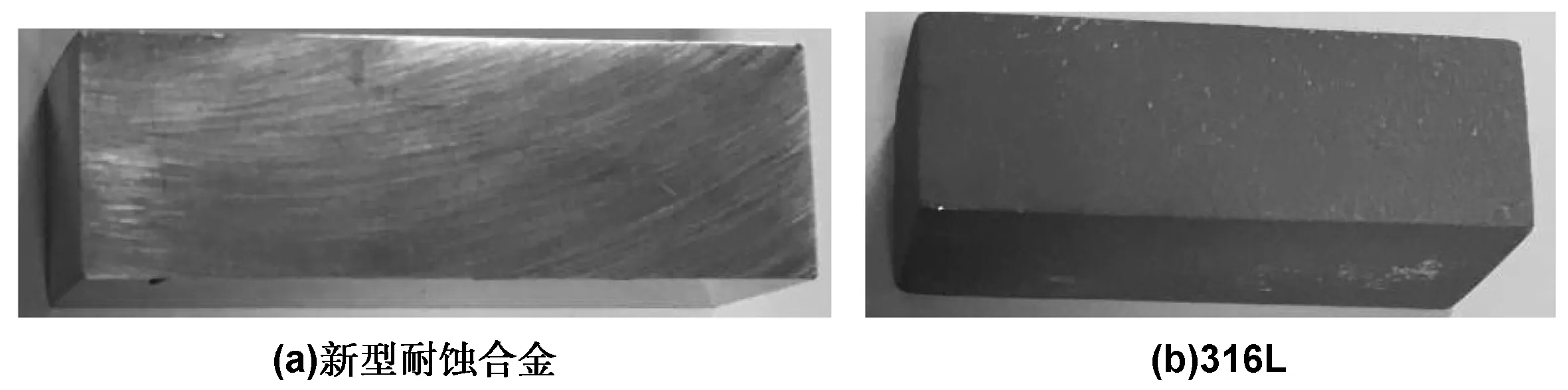

图6所示为新型耐蚀合金和316L在典型核场废液配方腐蚀液微沸(约110 ℃)状态下连续腐蚀72 h后的表面宏观形貌。从图中可以看出,316L表面已经完全失去金金属光泽,并呈现多处点蚀现象,新型耐蚀合金表面尚余金属光泽,无明显的点蚀现象,且试样表面的磨痕依然清晰。与316L相比, 新型耐蚀合金腐蚀后的表面质量更优异。

图6 110 ℃连续腐蚀72 h后的宏观表面形貌Fig 6 Macroscopic surface morphology after 72 h at 110 ℃

在110 ℃×72 h连续腐蚀的实验条件下发现了新型耐蚀合金微观形貌中有疑似点蚀坑,因此对其进行了电子探针显微分析,如图7所示,从微区能谱成分可以看出,坑部还是材料基体,成分基本没有变化。在腐蚀过程中,某些固溶元素均有不同程度的脱溶,从而引起微区成分变化,因此可以说明它们不是点蚀坑,该部位也没有腐蚀产物出现,同时也验证了该高铬型镍基耐蚀合金在此类环境中的均匀腐蚀行为[16-17]。

图7 新型耐蚀合金腐蚀72 h后的微区形貌与能谱Fig 7 Microstructure and energy spectrum of the new anticorrosion alloy after 72 hours corrosion

图8所示为焊缝样品在典型核场废液配方腐蚀液110 ℃状态下连续腐蚀72 h后的表面微观形貌,其金相组织未发生明显改变,2000倍高倍视场中也没有发现点蚀[18-19]等迹象,各视场中也没有发现晶界腐蚀[20-21]。同时,也在废液环境下对试样进行了晶间腐蚀实验,试样做弯曲180°检验,结果显示在试样弯曲拉伸面未发现因晶间腐蚀倾向产生的裂纹,新型耐蚀合金在该腐蚀液中耐晶间腐蚀性能良好。

图8 焊缝组织腐蚀前后电子探针形貌Fig 8 EPMA morphology of weld organization before and after corrosion

3 结 论

(1)新型耐蚀合金在典型模拟后处理废液中具有优良的耐腐蚀性能,经110 ℃ 72 h连续腐蚀实验,发生了均匀腐蚀,未发现有点蚀等腐蚀情况发生,而316L已经发生比较严重的表面腐蚀。

(2)该新型耐蚀合金为奥氏体金相组织,在典型模拟后处理废液中具有很好的耐腐蚀性能,在室温下年腐蚀速率0.004 mm/a,110 ℃环境下年腐蚀速率0.007 mm/a,其焊接试样室温下的年腐蚀速率0.005 mm/a,110 ℃环境下年腐蚀速率0.010 mm/a,均高出316L数倍,具有很好的长期耐腐蚀性能。

(3)该新型耐蚀合金在典型模拟后处理废液中具有优良的耐腐蚀性能,可应用于高寿命设计的后处理容器与设备。