黑龙江某晶质石墨风化样分选实验

李亚,初静波 ,王英凯,张旭,牛艳萍

(黑龙江省地质矿产实验测试研究中心,黑龙江 哈尔滨 150036)

石墨具有多种优良的理化特性,随着石墨科技发展,石墨烯等新材料的研制与应用日新月异,而天然石墨是批量化生产石墨烯的廉价原料[1]。石墨根据结晶形态不同分为晶质石墨和隐晶质石墨[2],截至2013年,全球已探明的天然石墨储量约1.3亿t[3]。石墨矿是黑龙江省最具优势的非金属矿产资源,黑龙江东部石墨矿区晶质石墨储量巨大,鳞片状态类型多样,品质差异较大。风化蚀变带中矿石因风化使得矿物组成更为复杂,易对选矿实验产生不利影响[4],造成石墨矿物资源的浪费。针对风化带矿石样品的实验研究,对同类型石墨矿的选矿提纯有一定参考意义。

1 矿石性质

实验矿样取自黑龙江某晶质石墨矿风化带,矿石矿物组成有石墨、磁铁矿、石英、长石、白云母(绢云母)、绿泥石等。矿石中固定碳含量为9.3%。石墨粒度一般大于0.1 mm,粒度较粗,且多呈自形片状,晶形较好,石墨层间包裹有少量的白云母等杂质矿物主要矿物成分见表 1。

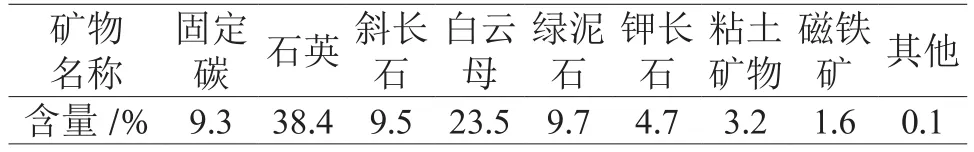

表1 主要矿物组成Table 1 Main mineral composition

2 浮选条件实验

浮选是石墨矿常用的选别方法。实验拟采用煤油作为捕收剂,2#油作为起泡剂。该矿样原矿硫含量偏低,仅为0.02%,因此调整剂方面未选用常用的氧化钙。探索性实验中,有针对地对原矿中白云母等杂质选用六偏磷酸钠作为调整抑制剂,并做了用量实验,结果表明加入不同浓度的六偏磷酸钠,对精矿品位和回收率并没有明显影响,不加入调整剂也可以得到较为理想的粗精矿指标。

2.1 磨矿细度实验

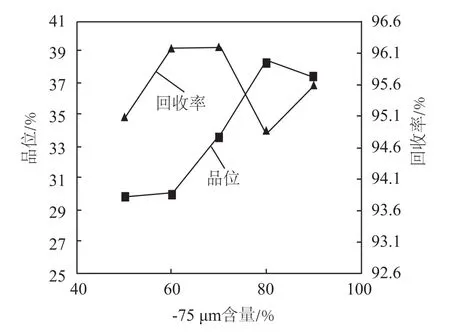

在磨矿浓度为50%、煤油用量为93 g/t、2#油用量为112 g/t的条件下,采用一次粗选流程,分别针对-75 μm 50% ~ 90%区间五个不同磨矿细度进行对比实验,实验结果见图 1。

图 1 磨矿细度对浮选指标的影响Fig.1 Influence of grinding fineness on flotation index

由图 1可知,随着原矿-75 μm含量的提高,粗精矿产品固定碳含量呈上升趋势,当磨矿细度为-75 μm 60%时,粗选回收率达到96.20%。

鳞片石墨指+0.15 mm的鳞片状石墨。在石墨浮选过程中应特别注意鳞片石墨的保护,即在保证精矿品位要求的同时还要尽量提高大鳞片石墨的产率[5]。

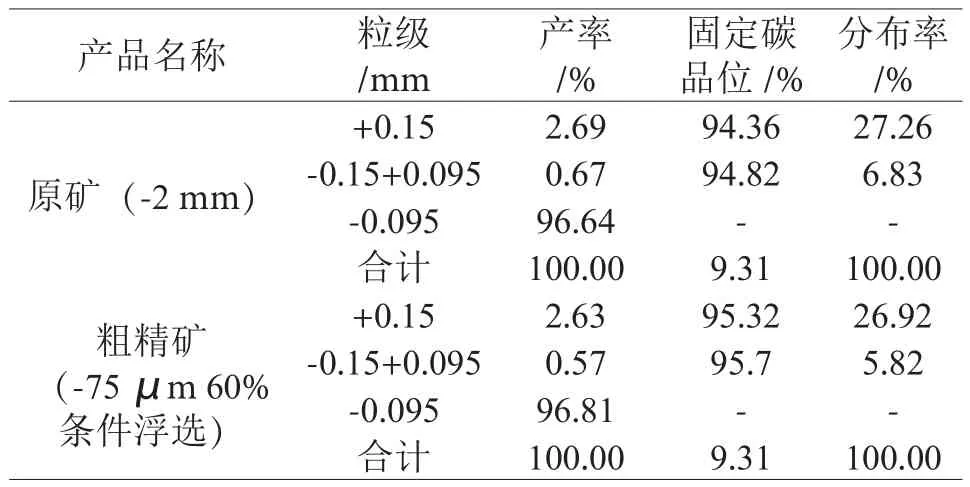

为考查磨矿细度-75 μm 60%粗精矿中+石墨鳞片含量,将粗精矿用盐酸、氢氟酸浸取、洗涤,至重量恒定后,实体镜下检查纯度达到99%,测定+0.095 mm、+0.15 mm筛上鳞片石墨固定碳含量,并与-2 mm原矿酸浸结果对比,对比结果见表 2。

表2 原矿与粗精矿酸浸实验结果Table 2 Test results of acid leaching of raw ore and coarse concentrate

酸浸实验测试结果表明,-75 μm 60%粗精矿相比-2 mm原矿中+0.095 mm石墨鳞片品位有所提高,回收率仅略有下降。石墨矿选矿提高精矿质量的常规途径为多磨多选以保护大鳞片石墨,因此,暂定磨矿细度-75 μm 60%为后续实验所用磨矿细度条件。

2.2 捕收剂及起泡剂用量实验

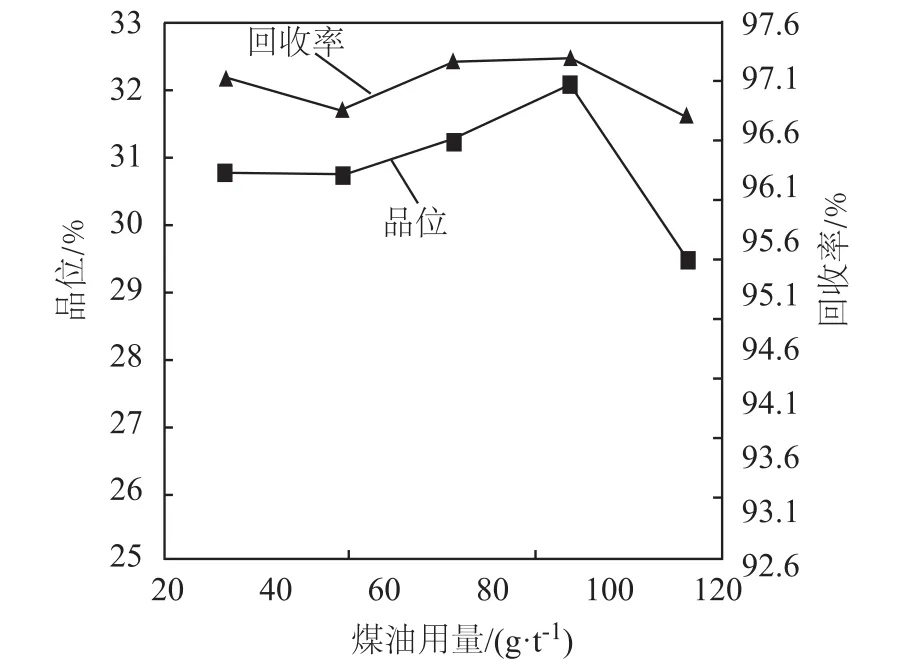

在磨矿细度-75 μm 60%、2#油用量为112 g/t的条件下,考查捕收剂用量的改变对粗精矿指标的影响,实验结果见图 2。

图 2 捕收剂用量对浮选指标的影响Fig.2 Influence of the amount of collector on the flotation index

图2表明,随煤油用量的增加,精矿固定碳回收率并未出现较大的变化,粗精矿品位介于29.5% ~ 32%之间变化,精矿产率为30%左右。

表 3 开路流程实验结果Table 3 Experimental results of open circuit process

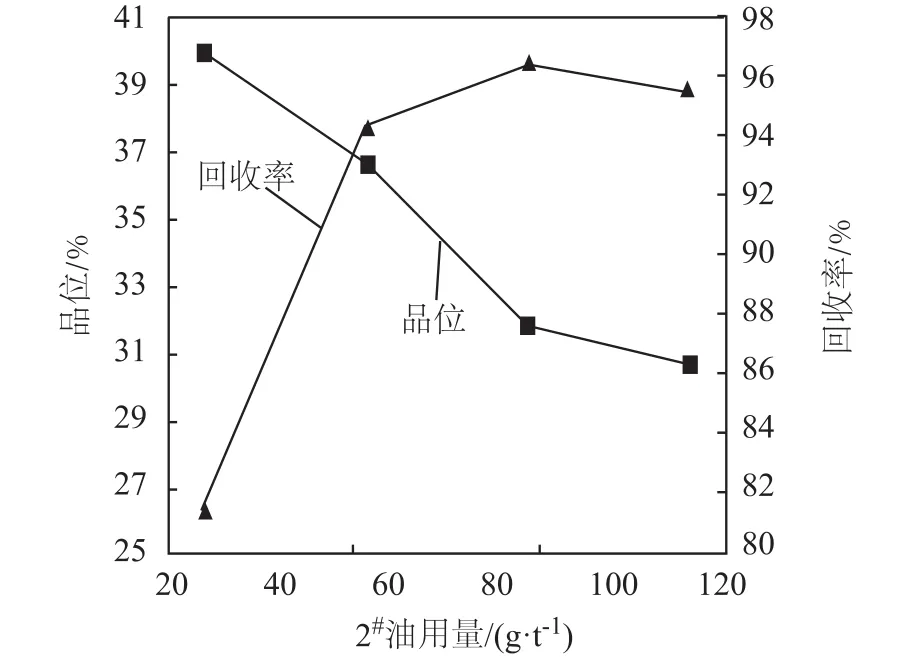

石墨浮选常根据浮选现象及指标同时调整捕收剂与起泡剂用量。2#油是常用的起泡剂,起泡性强,能生成大小均匀、粘度中等和稳定性合适的气泡,在石墨浮选中采用,常有较好的分选效果。在相同的磨矿细度条件下,煤油用量为52 g/t的条件下,考查2#油对浮选指标的影响,实验结果见图 3。

图 3 2#油用量对浮选指标的影响Fig.3 Influence of 2# oil consumption on flotation index

从图 3结果看,随着起泡剂用量增加,精矿回收率也逐渐增加,但同时精矿固定碳品位也在下降。综合考虑,煤油与2#油用量为分别有31 g/t和112 g/t、52 g/t和56 g/t两种组合,品位及回收率指标相当,对应粗精矿产率分别为29.08%和23.74%,从粗精矿产率角度分析,较少的起泡剂用量条件有利于降低再磨精选压力,因此选定煤油用量为52 g/t、2#油用量56 g/t为后续实验条件。

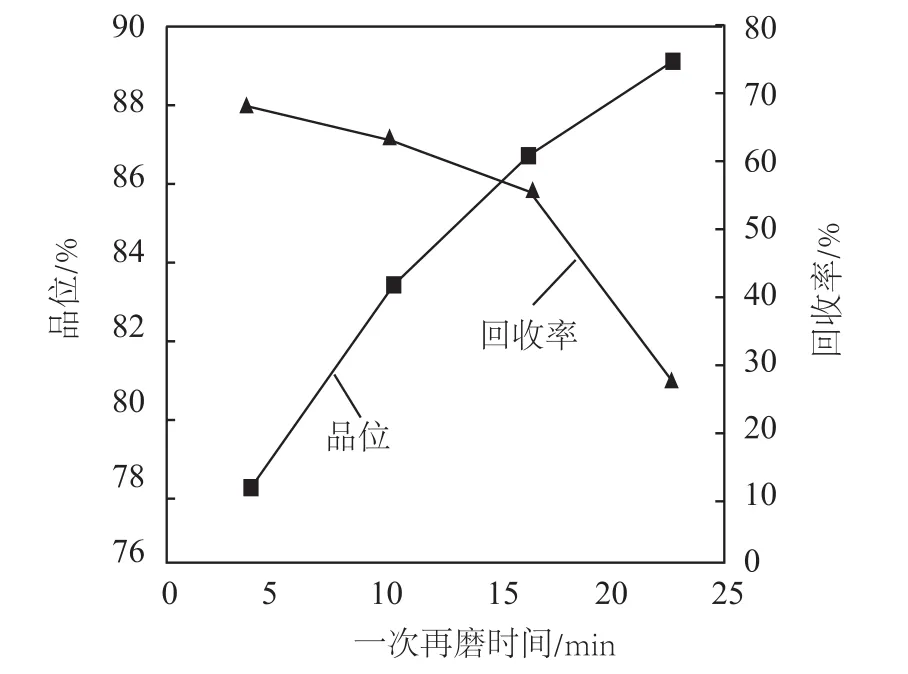

2.3 一次再磨时间实验

石墨粒度主要分布于+0.1mm,约占总石墨量的78%,且与周围矿物接触平直,有利于其选矿初步富集。部分石墨层间包裹有杂质,对矿石精矿品位会有一定影响,进行多次精矿再磨浮选工艺有利于提高精矿品位。实验采用前述实验条件粗精矿作为入选矿物,经过一次再磨一次粗选三次精选,考查再磨时间(再磨细度)对精矿指标的影响,实验结果见图 4。

图 4 一次再磨时间对浮选指标的影响Fi.4 Influence of the regrind time on the flotation index

从图 4结果可以看出,通过精矿再磨过程,精矿品位有了明显的提高,石墨精矿需要延长再磨时间,以达到合适的浮选粒度。一次再磨10 min后,再磨细度达到-75 μm 76.96%时,精选后精矿品位达到83.28%,作业回收率为62.64%,指标较为理想,选择此条件进行后续开路实验,同时增加再磨次数。

3 流程实验

3.1 开路流程实验

因石墨特有的结构特点,通常需采用多段磨矿选别作业[6-9],通过反复精选清洗富集,从而分段剥离层状石墨,以期获得大鳞片、高品位精矿产品。根据原矿多元素分析及矿物组成研究,参考探索性实验与条件实验,并借鉴国内类似矿种选矿经验及理论研究,确定了一段粗磨一段粗选两段扫选,粗精矿经过五段再磨六段精选的开路实验流程。

由表 3结果可知,固定碳含量为9.45%的实验样品,通过开路实验,精矿固定碳品位为94.66%。经各中矿产品分析,闭路流程选用循序返回流程即可达到较好的中矿循环入选品位,以保证理想的精矿产品回收率。

3.2 闭路流程实验及产品分析

通过条件实验及开路实验,确定了阶段磨矿阶段选别流程。在粗选磨矿细度为-75 μm 60%的条件下,进行一段粗选两段扫选、粗精矿五段再磨六段精选,中矿循序返回的闭路实验流程,闭路实验结果见表 4。

表 4 闭路实验结果统计Table 4 Statistics results of closed-ciracit test

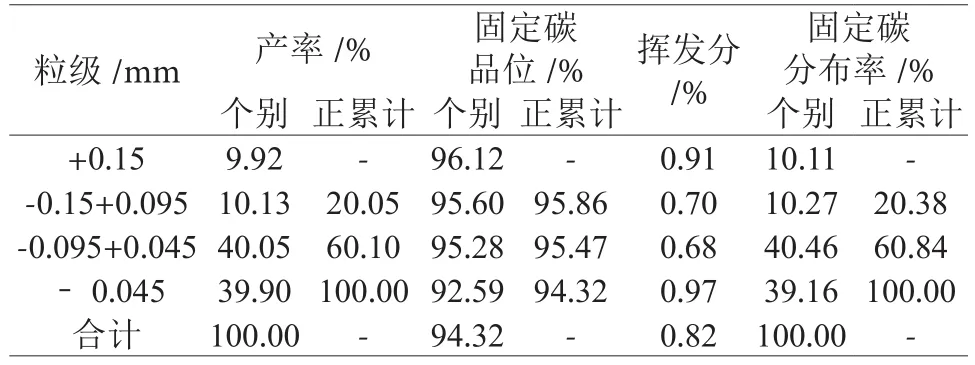

对闭路流程精矿产品进行粒度分析,分别考查+0.15 mm、-0.15+0.095 mm、-0.095+0.045 mm、-0.045 mm各粒级固定碳指标,分析结果见表 5。

表 5 精矿产品粒度分析Table 5 Granularity analysis of concentrate products

粒度分析结果表明,各粒级品位随着粒度减少而降低,+0.045 mm石墨均达到高碳石墨精矿指标。+0.15 mm鳞片石墨固定碳品位96.12%,分布率10.11%,+0.15 mm大鳞片保护率37.09%。

尾矿粒度分析及镜下检查结果表明,石墨在尾矿中主要损失于-0.042 mm细粒级,绝大部分与脉石矿物连体或被脉石矿物包裹,单体含量极低。

4 结 论

(1)实验矿样取自黑龙江某晶质石墨矿风化带,矿石中石墨含量为9.3%,是主要的有用矿物。石墨粒度一般大于0.1 mm,粒度较粗,且多呈自形片状,晶形较好,石墨层间包裹有少量的白云母等杂质矿物。

(2)在粗选磨矿细度为-0.075 mm 60%的条件下,确定了一段粗选两段扫选、粗精矿五段再磨六段精选,中矿循序返回的闭路实验流程,最终获得产率9.19%,固定碳品位94.08%,回收率94.82%的石墨精矿产品。为该地区石墨资源的地质评价及高效节约利用提供参考依据。