退役三元NCM锂离子电池正极材料资源化回收研究进展

郝雅卓, 胡 娟, 常丽娟, 邓 勇, 郭忠明, 韦建军

(1.四川大学原子与分子物理研究所, 成都610065; 2.四川省有色冶金研究院有限公司, 成都 610000; 3.成都海关技术中心, 成都 610051)

1 引 言

锂电池在国内外新能源及其应用领域占有重要地位.相比于传统电池, 锂电池不含汞、镉、铅等[1]重金属元素, 它具有质量小、寿命长、工作电压高等[1]优势, 主要应用于平板电脑、智能手机、照相机等电子设备[2], 在新能源汽车、电力储能以及通讯基站备用电源等储能方面也发挥着重要作用[3]. 锂电池正极由正极活性材料, 导电剂, 集流体, 粘结剂等组成, 其中正极活性材料是锂离子电池最重要的组成部分. 锂电池长期使用会造成电池容量下降以及电解质失活, 导致锂离子电池的使用寿命降低, 通常大多数锂离子电池的使用寿命不到3年. 废旧锂离子电池正极材料中含有较多的钴(Co)、铜(Cu)、锂(Li)、铝(Al)、铁(Fe)等金属资源, 其中钴铜锂的含量占比最高, 钴可以达到正极材料的20%.这些金属资源未经妥善处置直接进入环境, 会对环境中土壤和水质造成损害, 不仅造成有价金属资源的浪费, 同时产生重金属污染, 对人类健康造成威胁.

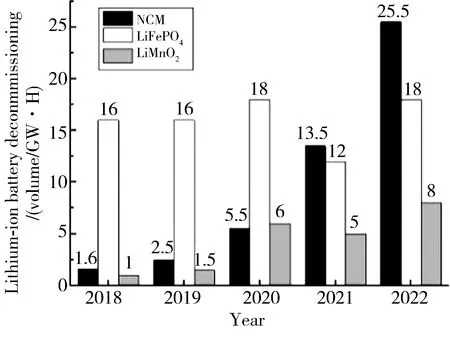

三元正极材料相比于传统材料能量密度高, 循环性能好, 比容量更大, 在相同体积重量条件下续航时间更长, 具有更高的回收价值和应用价值. 镍钴锰三元材料可视为LiCoO2和Li2MnO4等正极材料的衍生物, 同时具有钴酸锂制备简单和锰酸锂成本低的优点.当Ni、Co、Mn存在于同一结构中时, 三种元素的协同效应对锂电池的电学性能起到增强作用. Ni为电活性物质可提高材料的体积能量密度, 提高Ni可以使材料放电容量得到提升;Mn在降低成本的同时可以提升三元材料的稳定性和安全性;Co在材料中以Co3+/Co4+的形式存在, 随着Co在材料中比例的增加, 可以减少阳离子混合占位, 稳定材料的层状结构, 降低阻抗值提高效率性能, 电池的循环性能得以增加[4]. 如图1所示预测三元锂离子电池的退役量位居各类动力电池之首, 三元锂电池正极材料的回收再利用迫在眉睫.

图1 2018—2022年各类动力锂电池退役量预测

经过上千次的充放电循环后, 三元锂离子电池内的活性物质因为结构变化等问题会导致电池容量衰减, 最终报废. 报废的三元锂离子电池如果未经处理当做普通垃圾填埋, 电池中的碳酸二甲酯和碳酸二乙酯等有机电解质与环境接触会对土壤和水质造成损害. 同时三元锂离子电池正极材料中含有的大量钴、镍、锂等金属元素经济回收价值颇高. 随着我国城市和工业化进程的不断增加, 国家对环保的重视程度也日益增高, 尤其对于电动车行业, 退役电池整治一直是国家整治的重点. 因此, 退役三元锂离子电池回收的研究具有显著的环境效益、经济效益和社会效益, 是国内外研究的热点.同时三元电池正极材料的高效回收对电池行业的可持续发展也起到至关重要的作用. 随着电动车产业的迅速发展, 预计2025年车载三元锂离子电池的广泛应用会使电池正极退役量在现有基础上翻倍, 三元锂离子正极材料的回收再利用已经刻不容缓.

本文以镍钴锰酸锂电池(NCM)为研究对象探究其回收再生方法和不同方法的反应机理, 通过对正极材料的制备方法的研究进展进行总结, 概述不同回收方法的优缺点, 从而为退役三元NCM锂离子电池回收与再利用研究提供新的思路.

2 三元锂离子电池的组成

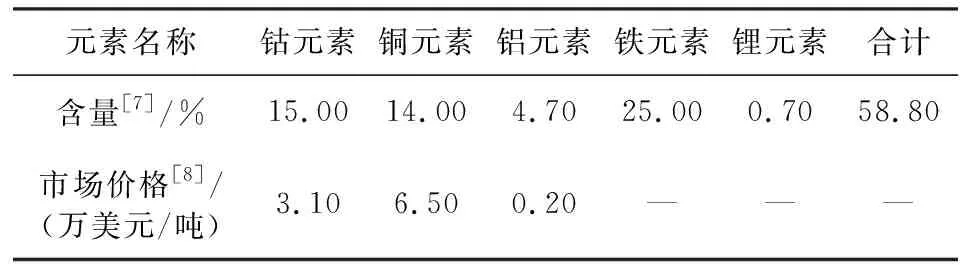

三元锂离子电池主要由三元材料正极、负极、隔膜和电解液等四部分组成.其中, 正极片中活性物质的不同是三元锂离子电池区别于其他普通锂离子电池的特点. 在三元锂离子电池的正极片中, 以铝箔为集流体, 将镍钴锰活性物质与溶剂(NMP)和导电剂(P)、粘结剂(PVDF或PTFE)按照一定比例混合, 合成正极材料. 而负极是将碳材料与导电剂(乙炔黑)和粘结剂(丁苯橡胶SBR)混合后涂在集流体铜箔表面, 经干燥压制等工序制成[5]. 隔膜的作用是隔离正极和负极, 一般选化学性质稳定, 耐用的有机溶剂, 如聚乙烯(PE)和聚丙烯(PP)等聚合物. 电解液主要用于传输离子, 由有机溶剂、电解质和添加剂组成. 三元锂电池中含有大量的Li、Co、Mn、Ni等有价金属, 其中Li占2%~5%, Co占5%~20%, Mn占7%~10%, Ni占5%~12%[6], 废旧三元锂电池中金属含量较高,其主要金属含量见表1.

表1 常见锂离子电池中主要金属含量及其市场价格

电极材料的结构变化或相变、电极材料活性物质损耗、电极材料在固-液相界面处与电解质反应, 形成覆盖电极材料表面的固体电解质界面(SEI)、锂沉积等原因都会在不同程度上造成三元锂离子电池的容量衰减, 最终导致锂离子电池报废. 以对动力电池容量要求较高的新能源汽车行业为例, 电池容量衰减到初始容量的60%~80%左右就需进行更换, 其他要求较低的产业电池有效容量则可使用到20%再进行报废更换. 储能电池则根据国家标准规定当电池容量达到额定容量的60%作为报废标准.

3 废旧锂离子三元(NCM)正极材料回收技术

3.1 机械分选法

机械分离法是利用破碎和筛分手段将物理特性(密度, 磁性等)不同的组分分类, 富集电极材料, 实现外壳和金属化合物的初步分离. Diekmann等人[9]重点研究了机械处理全过程, 工艺过程是破碎, 第一次空气分级, 第二次破碎, 筛分, 第二次空气分级, 最终发现经过二次粉碎可以增加涂层材料的产量, 二次破碎后筛选选择性较高, 材料的回收率大于75%. Yu等人[10]将所有电池破碎后分离出Cu/Al箔和电极材料, 并采用轻度(温和)筛振动的方法, 选用不同尺寸的塞孔用于富集相同组分的物质, 并且不需要水压等其他外来辅助, 同时, 提出Cu/Al的精细管理, 为高质量回收废旧三元锂电池里的有价金属提供帮助. 结果表明, 采用温和筛分NCM材料的富集量有所增加, 4 mm筛孔为最佳实验条件, Cu和Al在电极材料的含量最高可达94.19%wt.该方法常用于三元锂离子电池的预处理过程, 能有针对性地对金属进行分离, 释放组成材料, 增加表面积, 减少锂电池废弃量提高金属的回收率, 具有工艺流程短、回收率高等优势, 还不产生易混合小颗粒.然而, 使用机械分选法会导致金属分离不彻底, 电解液易分解挥发产生二次污染, 需要与其他方法相结合.

3.2 高温热解法

正极中的粘结剂(PVDF)大约在400~500 ℃时发生分解, 导电碳开始分解的温度约为600 ℃, 利用正极材料融化温度与粘结剂分解温度的差别, 选用合适的加热温度, 可实现正极材料与导电碳、粘结剂和集流体(箔材)分离,从而达到回收正极材料的目的. 对应导电炭的氧化反应:

C+O2→CO2+Q

黎华玲等[11]使用碱液将电极片中的集流体铝箔溶解, 得到含电极活性材料、粘结剂和导电炭的固体粉末, 采用高温热解的方法热分解导电炭和粘结剂, 发现在温度为650 ℃、时间为120 min时粘结剂和导电碳基本被分解完全, 三元正极材料有价金属Li、Ni、Co、Mn的回收率分别为99.5%、98.9%、98.7%、98.7%. Shi等[12]将正极材料粉末加入到含有4 mol/L LiOH溶液的高压釜里, 220 ℃水热进行锂化4 h, 然后与Li2CO3混合在氧气中850 ℃烧结4 h, 得到再生正极材料. 主要的反应机理如下:

2MO+Li2CO3+0.5O2→2LiMO2+CO2

3.3 湿法浸出

湿法浸出工艺是指将废旧正极材料破碎溶解, 然后选择性分离出浸出液中的金属元素. 湿法浸出回收相比高温焚烧法原料周转简单, 金属离子的回收率也更高. 回收过程是将活性物质与其他正极材料如铝箔等分离, 浸出时将固体废弃正极材料转换为可回收的离子溶液等. 对于锂离子电池三元层状LiNi1-x-yCoxMnyO2(NCM)电池正极活性材料的酸浸过程, HCl和H2SO4作为无机酸被广泛应用, NaOH浸出铝, H2SO4浸出钴、锂, 最后使用Na2CO3作为沉淀剂得到锂钴化合物, 这一方法铝钴锂的回收率均在90%以上. Meshram等[13]利用硫酸硝酸混合溶液和葡萄糖浸出体系, 在最佳工艺条件下Co的回收率可达到90.52%, Li可达到93.2%, Ni 82.8%和Mn 77.7%;Li等[14]提出使用琥珀酸和过氧化氢作为浸出体系, 可以得到百分百浸出Co元素, Li的利用率也达到96%. Wang等[15]以盐酸为浸出剂, 浸出率与盐酸浓度成正比, 在盐酸浓度为4 mol/L、温度80 ℃、反应时间1 h的条件下, 镍、钴和锰的浸出率大于99%. 废旧镍钴锰酸锂电池正极材料中锂、锰、镍、钴的金属元素分离原理分别为:

H3PO4+ Li+→Li3PO4+H+

MnCl2+2NaOCl→MnO2+2NaCl+Cl2

Ni2++2OH-→Ni+2H2O

Na2CO3+CO2+→CoCO3+2Na+

湿法浸出技术虽成本较低但是工艺流程较长, 且只适用于中小规模锂离子电池的回收.

3.4 萃取法

金属离子的萃取分离是通过使用萃取剂选择性的与金属离子发生络合, 使金属离子形成固体材料, 根据正极材料的化学性质调节pH, 固液分离后实现不同离子的分离. 常见的萃取剂有: 2, 4, 4-三甲基麟酸 (Cyanex272)、三辛胺(TOA)、二(2-乙基己基)磷酸(D2EHPA)、二乙基己基酸(DEHPA)等溶剂. 丁颖[16]釆用了P507萃取剂对正极材料中的锰、钴、镍别进行了莘取分离实验. 使用20% P507+80%煤油作为萃取剂, 在pH=4.5~5.0时, 萃取分离系数BNi/Co为140~180, 随后对原材料分别进行洗涤, pH值控制在4.4±0.1, 最终镍、钴、锰的回收率分别达到99.3%、94.5%和99.1%.

3.5 生物技术

生物技术是一种环境友好的技术, 主要利用微生物细菌代谢产生的酸与正极材料发生氧化或还原反应, 使得材料中的金属以离子的形式溶解出来, 最后回收有价金属. 对于三元材料而言, 一般采用无机化能嗜酸菌为菌种, 以亚铁离子和硫为营养质, 产生硫酸和铁离子作为氧化剂和还原剂, 浸出有价金属. Cerruti等[17]利用氧化亚铁硫杆菌生物浸出废旧电池, 可实现镉元素的100%回收、镍元素96.5%和铁元素95%回收. 但实验过程过长, 需要93 d才能达到理想效果. Xin等[18]通过pH调节微生物浸出性能, 从中提取四种有效金属的效率达到95%以上, 特别是钴的平均提取率从43.5%上升至96%, 镍的平均提取率从38.3%提升至97%. 生物技术方法回收锂电池成本低廉, 工艺简便, 常温常压的实验条件易于推广, 污染小且可重复利用, 是废旧锂离子电池回收的重点研究方向. 但该方法对菌种的选择和培养要求较高, 生物浸出技术需要培养生物菌群, 时间周期长并且容易失活, 限制了在工业中的广泛运用, 这是未来亟待解决的难题.

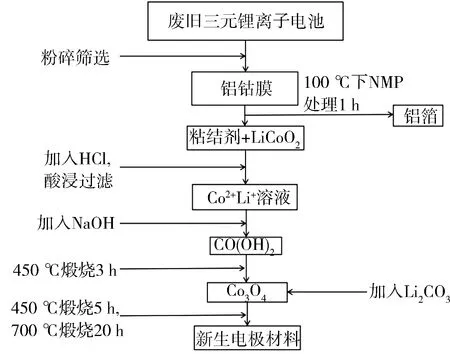

3.6 固相合成法

固相合成法是材料制备中最为常用的一种方法, 通常采用碳酸锂、氢氧化锂为锂源, 乙酸亚铁、乙二酸亚铁等有机铁盐以及磷酸二氢铵等的均匀混合物为起始物, 经预烧和研磨后高温合成正极材料, 回收流程如图2所示.

图2 固相合成法回收锂离子正极材料流程图

Liu等[19]将摩尔比为乙酸镍、乙酸钴、乙酸锰与适量氢氧化锂混合, 发现温度为700 ℃时制备出的三元电极材料具有最优层状晶体结构特征峰. Tan等[20]探究了Ni、Co、Mn、Li的氧化物作为金属源对固相反应合成三元材料的影响. 通过将一种新型的α-MnO2与NiO、Co2CO3、Li2CO3充分研磨混合后, 在500 ℃下预煅烧5 h, 然后在800~950 ℃温度下煅烧来合成三元正极材料. 结果表明, 金属氧化物原材料在850~900 ℃温度范围内, 合成出的正极材料具有较好的层状结构和较低的阳离子混合度. 固相合成法所需过程和工艺较为简单但能耗高且费时, 需要对反应物进行充分的研磨混合, 控制合理的煅烧温度及时间, 近年来人们对传统固相法作出改进, 处理前对起始物进行机械研磨, 使反应物处于温度、粒度、成分均匀的条件, 这样获得的最终产物纯度更高, 循环性能良好.

3.7 共沉淀法

共沉淀法通常在加酸处理后的正极材料溶液中加入沉淀剂回收需回收的金属离子, 沉淀剂的作用是使金属离子形成固体材料, 将镍、钴、锰阳离子沉淀下来, 经过固液分离后实现正极材料中金属离子的分离. Ren等[21]利用NaOH作为沉淀剂, 氨水作为络合剂, 实验过程中控制络合剂和沉淀剂的用量来调节溶液的pH, 通过共沉淀法获得了高性能的LiNi0.6Mn0.2Co0.2(OH)2粉末. 虽然共沉淀法制备体系已经比较成熟, 并且在工业生产中被广泛应用, 但在追求绿色节能环保的今天也应尽量减少制备过程中产生的污染物. Nam[22]采用绿色环保的柠檬酸作为络合剂, 通过共沉淀法获得LiNi0.5Co0.2Mn0.3O2粉末, 发现柠檬酸浓度为0.01 mol/L时, 溶液将金属离子沉淀为化合物的络合能力最强. 共沉淀法制备得到的三元正极材料具有优秀的电化学性能, 但反应过程中对pH、煅烧温度要求较高, 反应物用量也需要精准控制.

4 回收过程存在的问题与展望

目前工业回收体系回收技术各有优缺点, 常见的物理分离法包括机械分选、研磨等方法, 但物理分离法分离效果较差, 金属回收率低;生物处理法利用微生物浸出特定金属, 方法绿色环保但技术不成熟;化学处理法包括火法、湿法以及固相合成、萃取等工艺, 被广泛应用于工业生产中, 但工艺流程较长能耗过高, 需减少污染降低成本. 近年来, 三元NCM锂电池在新能源汽车方面得到了广泛的使用, 镍钴锰酸锂正极材料普遍具有能量密度高、成本低、循环寿命较长等优点, 但也具有导电性差、倍率和循环性能不理想等缺点. 目前随着国内外对其热失控性能的研究以及高镍三元锂电池研究的进一步深入, 三元正极材料也朝着富镍NCM方向发展, 通过元素掺杂、表面包覆等方法以及单晶材料和材料合成的工艺来提升富镍 NCM 三元正极材料的材料结构稳定性、电子传导率、高振实密度. 目前国内外以多种方法相结合为突破点, 发挥各自的优势使劣势得到弥补是镍钴锰酸锂制备方法的研究趋势. 我国出台了《固体废物再生利用污染防治技术导则(HJ1091-2020)》等废电池回收整治利用的相关文件, 在电池的生产、使用、报废、回收、利用等一系列流程进行全过程监管, 对各环节主体回收利用责任实际情况进行检测, 确保废电池流入正规安全的生产回收渠道. 相信未来可以应用更多低耗能、环境友好、适用范围广的三元材料正极材料回收方法.

结合技术创新研发项目的新型工艺路线, 在浸出法的基础上得到金属离子溶液再加入一定比例的硫酸镍、硫酸钴、硫酸锰得到盐溶液, 加入氢氧化钠和氨水等调节盐溶液pH生成三元前驱体沉淀;随后采用共沉淀法得到碳酸锂沉淀对其进行分离干燥, 最后与三元前驱体沉淀一起高温共烧制得新的三元正极材料. 这种方法实际上结合了浸出法、共沉淀法和高温热解法的优点, 在三元正极材料回收的实际应用中有效解决了现有回收方法中正极活性物质与铝箔难分离的状况, 也解决了过程中容易产生二次废液的问题, 使三元锂离子正极材料回收更加高效.

- 四川大学学报(自然科学版)的其它文章

- 一类二阶非线性常微分方程组边值问题解的存在唯一性

- Pullback attractors for lattice FitzHugh-Nagumo systems with fast-varying delays

- 定常Navier-Stokes方程的三个梯度-散度稳定化Taylor-Hood有限元

- On the crossing periodic orbits of a piecewise linear Liénard-like system with symmetric admissible foci

- 激光波形优化产生水窗区单阶谐波

- 基于多模板模糊竞争的涉案财物关系抽取方法