制动连杆衬套装配后内孔与螺栓杆配合间隙的研究

汪 鹏 王贤龙 梅卓民

(中车戚墅堰机车车辆工艺研究所有限公司 江苏 常州 213011)

0 引言

制动连杆上的衬套压装采用过盈配合,装配时利用压装设备将衬套压入到制动连杆上的配合孔内。衬套在压装时变形,导致衬套的内径尺寸在压装过程中发生改变是个不可忽视的问题,将直接影响衬套内孔与螺栓杆之间的配合间隙。压装过盈量越大,衬套变形量也越大,对衬套内径尺寸的收缩量影响也越大。下文将对压装时衬套内径尺寸的收缩量进行分析。

1 制动连杆运用工况

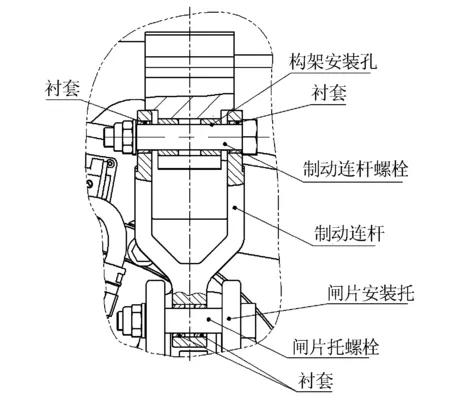

制动连杆是制动夹钳的主要部件,其一端连接车辆转向架构架的前吊挂点安装孔,另一端连接制动夹钳的闸片安装托。为了减小制动连杆与闸片安装托之间的摩擦,提高闸片安装托的寿命,降低制动钳体的故障率,在制动连杆两侧的配合孔内安装了衬套[1]。

制动连杆运用时,随着列车运行方向的变化,在制动夹钳制动过程中交替承受制动压应力和制动拉应力。同时,为保证制动夹钳的动作灵敏性,制动连杆两端铰接处均为间隙配合,列车在运行过程中的冲击和振动情况也会增加衬套和制动连接螺栓的磨损。因此,需要设计合理的、满足以上运用工况使用要求的衬套与螺栓杆的配合间隙(见图1)。

图1 制动连杆运用工况示意图

2 衬套内孔收缩量计算

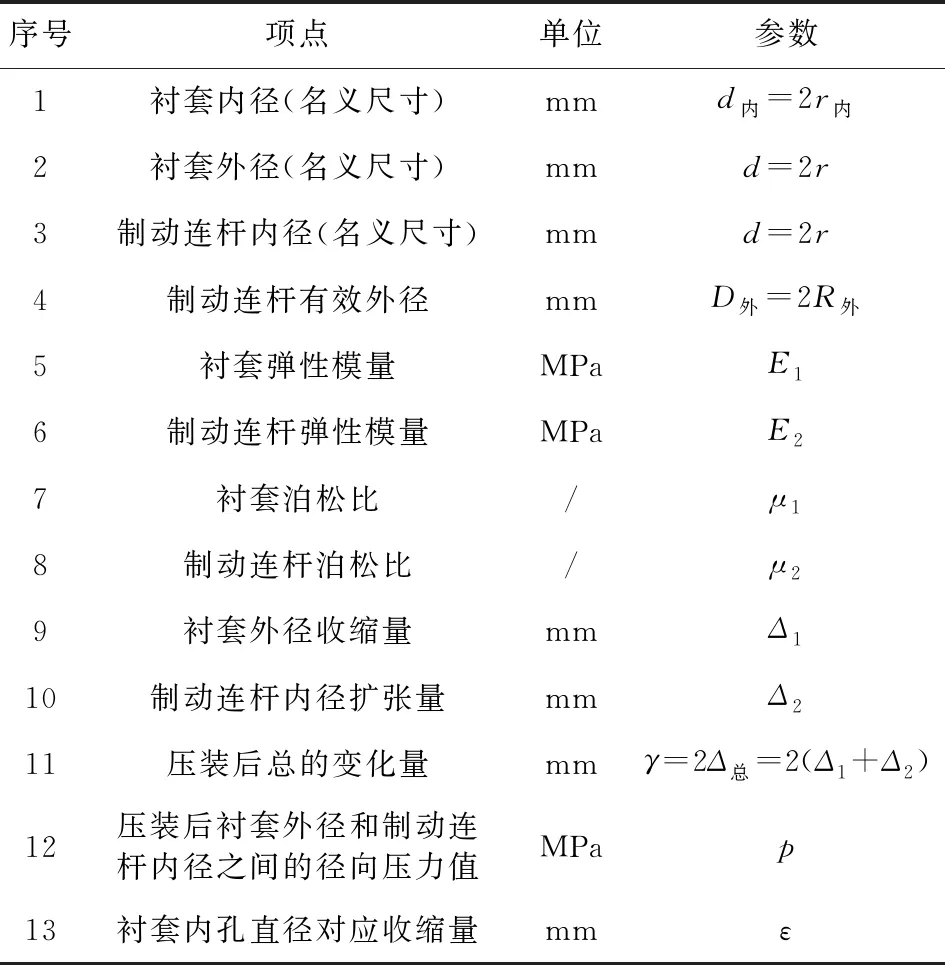

衬套和制动连杆采用H7/y6的过盈配合进行压装,衬套外圆柱面与制动连杆内壁面之间存在径向压力的作用,衬套安装后内径尺寸发生收缩。假设衬套为理想的圆柱体,制动连杆内壁为理想的圆柱面,制动连杆和衬套的相关尺寸、性能参数如表1所示。

表1 衬套和制动连杆尺寸、性能参数列表

利用弹性力学相关理论可得出如下公式:

(1)

(2)

其中Δ总=Δ1+Δ2,且考虑在p的径向压力作用下,衬套内孔直径对应收缩量ε可按照下列弹性力学公式进行计算:

(3)

由上述(1)、(2)、(3)式可得:

(4)

又根据机械设计理论公式

γ=2r·d·d内γ′-β(Rz1+Rz2)

(5)

其中γ′为衬套外径与制动连杆内径的设计过盈量,系数β可根据装配方法确定,采用压入法压装时β=1.2,Rz1和Rz2分别为衬套外圆柱面和制动连杆内圆柱面的表面不平度的平均高度。由此,可得出衬套内孔直径最大收缩量和最小收缩量的计算公式:

(6)

螺栓杆的直径为Y,结合公式(6)可得出制动连杆衬套装配后内孔与螺栓杆配合间隙值X:

(7)

因此可见,可用公式(7)可用于指导制动连杆衬套装配后内孔与螺栓杆的实际间隙值计算和校核。

3 衬套内孔与螺栓杆配合间隙设计值校核

根据公式(7)计算制动连杆衬套装配后内孔与螺栓杆配合的间隙值,其配合间隙计算值在0.153~0.266 mm范围内变化,属于较大间隙的配合,符合制动连杆在长周期恶劣工况下运用的工况。由于螺栓杆选用优质合金钢材料,并对运动表面进行了表面高频淬火处理,性能较衬套更为优越,因此重点对所设计的制动连杆上的衬套的尺寸值进行验证。

3.1 实际压装过盈量的试验验证

选用H7/y6配合的最大和最小过盈量两种情况,并考虑衬套内孔公差的前提下,选配合适的衬套和制动连杆进行压装试验,分别测量压装前和压装后的衬套内径收缩量,多组试验实测间隙平均值为0.155~0.249 mm。与理论计算值基本一致。

3.2 磨损类型分析

衬套主要承受制动连杆的拉力和压力,在交变接触压力的作用下,衬套表面因疲劳而产生物质损失,这部分磨损是衬套的疲劳磨损[2]。

衬套和制动连杆在外界变动负荷影响下,有小振幅的相对振动,衬套表面因振动产生大量的微小氧化物磨损粉末,这部分磨损是微动磨损。

3.3 磨损率的验证

模拟衬套承受的交变接触压力和冲击振动工况,设计了一套模拟制动连杆和衬套工作状态的试验设备(见图2),并进行了衬套模拟磨耗试验。

图2 衬套耐磨试验

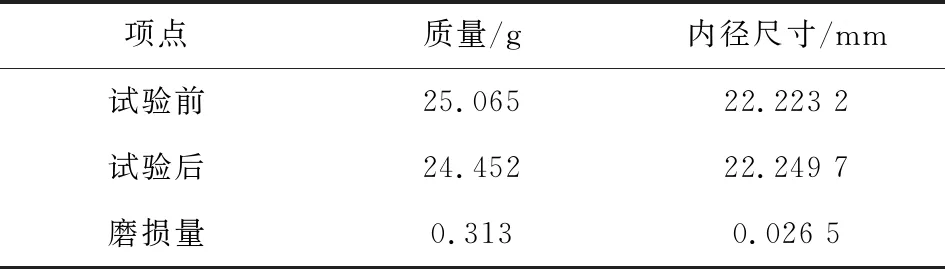

试验前后衬套的质量和内径尺寸测量结果如表2所示,试验前后衬套的质量磨损量为0.313 g;尺寸的磨损量为0.026 5 mm。

表2 试验前后衬套的质量和内径尺寸

3.4 动作疲劳试验验证

将组装有该配合间隙制动连杆的制动钳体依次

进行冲击和振动试验,以及不少于200万次的动作疲劳试验后,检查制动连杆转动灵活,发生横向位移后基本能够自动复位至中间状态;衬套轴向安装状态良好,未发生轴向窜动;衬套内径表面光滑,径向尺寸基本无变化,最大和最小直径相差0.02 mm;试验前和试验后衬套质量相差1.05 g。所设计的制动连杆符合试验验证的要求。

3.5 装车考核

将组装有该配合间隙制动连杆的制动钳体进行了装车考核, 在运用过程中制动钳体动作顺畅, 制动功能正常。 在运用3年约120万km的基础上, 检查制动钳体转动灵活, 衬套未发生轴向窜动, 内径尺寸几乎无减小, 直径最大和最小相差0.02 mm。 因此该制动连杆无须更换衬套, 可以继续组装使用。

4 总结

(1)运用弹性力学和机械设计理论等相关知识,提出了制动连杆衬套和螺栓杆配合间隙的设计公式,为制动连杆等相关工况衬套的设计提供了理论依据。

(2)通过实际压装、磨损率测试、动作疲劳等方法验证了所设计的制动连杆衬套转动灵活,无轴向窜动,磨损率小,完全符合试验验证要求。

(3)通过120万km装车考核,验证了所设计的制动连杆衬套运用正常,可满足实际运用和检修的要求。