钻机钩载静负荷试验装置的研制

罗强 ,张元春 ,赵佳佳 ,叶锐 ,王雨豪 ,李瑞东

(1.宝鸡石油机械有限责任公司,陕西 宝鸡 721002;2.国家油气钻井装备工程技术研究中心,陕西 宝鸡 721002)

0 引言

钻机钩载静负荷试验是根据钻机井架、底座的级别,模拟现场工况通过试验装置对钻机井架、底座施加垂直向下、最大为钻机最大钩载值的静负荷实现的。

根据API规范和产品出厂要求,石油钻机制造时必须对新型结构或有重大结构、材料改变的钻机底座、井架进行额定钩载的静负荷试验,通过试验验证钻机主体结构承载能力和整体结构稳定性,同时也能对钻机的设计和制造过程进行检验、为钻机主体结构的理论计算和有限元分析结果提供准确的试验数据。

经过长期对多种结构型式的钻机进行静负荷试验的总结和分析,结合实际设计开发了一种新型的底梁式钻机钩载静负荷试验装置,该装置能够适应多种结构形式钻机的井架和底座,兼容多种级别钻机的额定钩载,并且与原有地锚式钻机钩载静负荷试验装置相比具有整体尺寸较小、结构简单、试验井口地基建设费用低等特点。

1 底梁式钻机静负荷试验装置设计

1.1 底梁式钻机静负荷试验装置方案设计

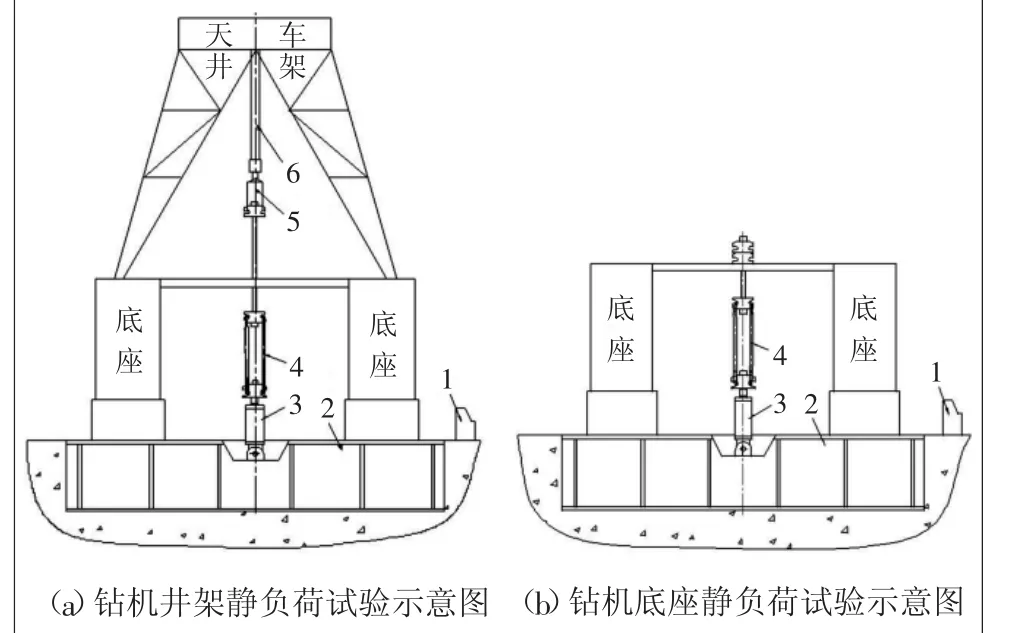

该试验装置将承载底梁和放置在其上的试验钻机组成一个整体,然后通过加载油缸的伸缩来施加试验负荷[3]。井架负荷试验时载荷通过试验连接件和钻机游吊系统将载荷传递到钻机井架主体上;底座负荷试验时载荷通过试验连接件和转盘梁传递到钻机底座主体上,具体安装方式如图1所示。

图1 底梁式钻机静负荷试验装置使用示意图

该试验装置将钻机悬挂的外力系统转化为钻机主体和承载底梁构成的内力系统,从而降低了钻机静负荷试验时对试验井口周围地基承载能力的要求,提高了钻机试验井口对大载荷钻机静负荷试验的兼容性。并且经过长期对多种钻机底座开档尺寸的统计和分析(如表1),将承载底梁总体长度设计为15 m,该长度的承载底梁对底座开档在6~14 m范围内的各种形式钻机具有良好的兼容性,极大地提高了静负荷试验装置的试验能力。

表1 钻机底座参数统计

1.2 控制系统

控制系统由加载控制系统和数据采集系统构成。

加载控制系统由液压站、管路、操作箱组成,用于为加载油缸提供足够的液压动力源和控制加载油缸的伸缩。操作箱内安装高精度调压及控制阀组,便于试验人员根据钻机级别调整液压源压力,从而精确控制试验载荷。

数据采集系统的功能是试验时进行系统油压值、载荷值、重要监测点应力值的实时监控和数据采集;试验完成后生成试验报告,便于设计和检验人员对试验数据进行系统、深入的分析。

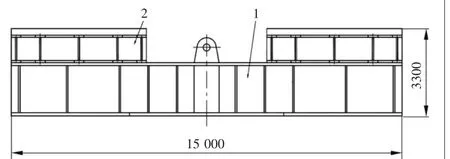

1.3 承载底梁

承载底梁(如图2)作为试验装置的主要承载部件和内力转化部件,选用承载能力大、抗弯能力强的箱型梁结构,中间连接耳座贯穿整个梁体用于加载油缸的连接;为了减小承载底梁主体上的局部应力、增大与钻机底座下表面的接触面积,将承载底梁上表面的两端设计成哑铃型,外伸部分由筋板支撑,然后通过调整垫块增加外伸翼板处的强度和刚度,保证试验的顺利进行。

图2 承载底梁及调整垫块

承载底梁建成后整体放置在试验井口地坑内,保证调整垫块上表面与周围地基表面平齐。同时为了避免加载油缸使用时的频繁拆装,尽量减小加载油缸的整体长度,保证未进行试验时能够倒放在承载底梁上且油缸外壳不高于试验井口周围的地基,盖上盖板即可恢复钻机试验井场的平整,不影响其它钻机摆放和车辆通行。

1.4 加载油缸

由表1统计数据可知,钻深为4000~9000 m的钻机额定钩载为2250~6750 kN,为了满足多种钻机静负荷试验的要求,将加载油缸的额定加载值选定为8000 kN。

1.5 试验连接件

试验连接件主要包括吊卡、吊环和试验拉杆三部分。

吊卡分为油缸连接吊卡和游吊系统连接吊卡,吊环分为下部连接吊环和游吊系统连接吊环。油缸连接吊卡用于加载油缸与钻台面下吊环和吊卡的连接,游吊系统连接吊卡用于试验拉杆与钻机游吊系统的连接,具体连接方式如图1所示。

2 承载底梁主体强度计算及有限元分析

根据钻机级别,ZJ90钻机钻深为9000 m、额定钩载为6750 kN,是万米以下最大额定钩载值钻机,为了验证试验装置主要承载部件的强度,选用ZJ90钻机的额定钩载值6750 kN进行校核计算[1-2]。

ZJ90钻机底座中心开档为10 450 mm,钻机底座与底梁总接触面宽度为1600 mm、接触长度为5000 mm。

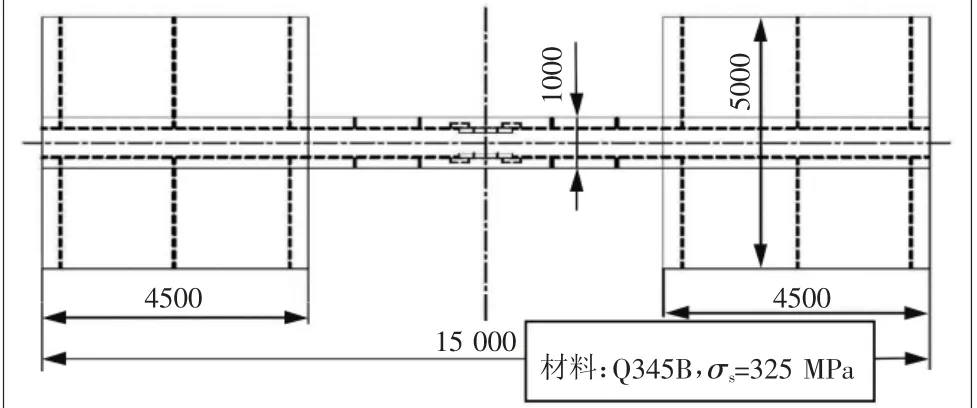

2.1 承载底梁主体计算

承载底梁主体尺寸为15000 mm×5000/1000 mm×2000 mm(长×宽×高),如图3所示。

图3 承载底梁主体结构图

将承载底梁主体简化为简支梁对其弯矩进行校核:

2.2 承载底梁主体有限元分析

通过以上的经典计算方式校核了承载底梁主体的弯曲强度和剪切强度,为了更进一步分析清楚承载底梁主体各部分的受力情况,利用有限元方法对其进行了详细分析。

2.2.1 承载底梁主体网格划分

承载底梁主体由钢板组焊而成,在设置好各部件间的配合关系后将其导入有限元分析软件进行整体分析。

2.2.2 承载底梁主体加载

按照ZJ90钻机进行载荷试验时钻机底座下表面与承载底梁主体的接触情况,在承载底梁主体两端划分出载荷施加部位。然后按照ZJ90钻机额定钩载值对承载底梁的梁体进行加载,如图5所示。

图4 承载底梁网格划分

图5 承载底梁加载

2.2.3 承载底梁主体应力、应变分析

由图6、图7可知:承载底梁主体在工作时局部最大应力值213.43 MPa出现在梁体两侧翼板加载区的边缘,而承载底梁主体箱型梁各部位的应力值较小。

图6 应力云图

图7 加载油缸连接耳板周围应力云图

由图8可知,承载底梁主体在工作时局部最大应变也发生在梁体两侧加载区的外伸翼板边缘,最大变形值为20 mm,其余承载底梁主体箱型梁部位应变值很小。

图8 整体应变云图

3 结果分析

由以上应力、应变分析结果云图可知,承载底梁主体箱型梁结构刚性好、整体稳定性高,而两端外伸翼板处强度和稳定性较差。前面我们提到过,为了减小承载底梁主体上的局部应力、增大与钻机底座下表面的接触面积,在承载底梁两端设置了调整垫块,从而增加了外伸翼板处的强度和刚度。

因此通过校核计算和有限元分析,了解到承载底梁主体各部分的应力、应变情况,并且通过调整垫块的使用,使承载底梁整体满足了6750 kN静负荷试验所需的强度和刚度要求。

4 结论

1)钻机静载荷试验装置的设计与制造极大地增强了试验设备的兼容性。并且结合试验底座,该装置还可进行海洋钻机井架及多种单独井架体的静负荷和承载能力试验,真正实现了对多种钻机设备的试验兼容性。

2)独特的内力系受力结构极大地降低了钻机设备静负荷试验时对试验井口地基承载能力的要求,明显减少了试验井口地基建设的投入。

3)该装置简单的操作、精确的控制为试验的安全、高效提供了保证;同时先进的数据采集系统记录了第一手可靠的数据资料,极大地方便了设计及检验人员对试验设备各部位受力情况的深入分析。