柱塞式注水泵技术的改进应用

阎磊,刘超,邢菲,蒋伟,张峰源

(中国石油集团渤海石油装备制造有限公司 钻井装备公司工业泵制造厂,天津 300280)

0 引言

随着我国经济的发展,对石油的需求越来越多,对石油开采工作也提出了更高的要求。注水泵在石油开采中发挥重要的作用。注水泵的性能状况直接影响采油量、采油效率。柱塞式注水泵是石油开采中重要的机械设备之一。油田开采中使用的柱塞式注水泵往往排量小、中高压,并且在工作中经常发生故障,已经不能满足油田注采的需求,使用寿命大大缩短。现代注水开采工艺向着高效、节能方向发展,要求注水泵的技术参数达到高压标准。改进柱塞式注水泵技术十分必要。改造柱塞式注水泵技术,强化其运行的稳定性,提升综合性能,可以延长使用寿命,减少设备费用投入,增加石油开采量,提高石油开采效率,构建现代高效的生产机制,促进油田企业的持续发展。

1 工况简介

本文选取某油田进行研究,近年来,油田注采工艺不断进步,现代石油开采工作对柱塞式注水泵的易损件寿命、无故障运行时间提出了更高的要求。输送介质从清水到完全是油田回注水、清污混输方向发展[1]。柱塞式注水泵的技术参数向高效节能、大排量、高压方向发展。某油田分公司采油厂共有60座注水泵站,210台(套)橇装式注水泵组、各类柱塞式注水泵,电动机总容量为3.8×104kW,日供水设计能力达12×104m3。注水单耗为6.8 kW·h/m3。在役的注水泵为柱塞式注水泵,包括5ZB系列、5DS系列、3175系列、3125系列等。本文研究选取5个站点的污水注水泵作为研究对象,共有12台污水注水泵。调查统计污水注水泵的故障情况。12台污水注水泵共发生305次故障。其中:蓄能器失效8次,占2.62%;盘根压帽损坏15次,占4.92%;柱塞损伤65次,占21.31%;填料失效103次,占33.77%;泵阀故障106次,占34.75%;其他故障8次,占2.62%。根据统计结果显示,污水注水泵故障的主要原因是柱塞、填料、泵阀的故障,其累计高达90%。

2 柱塞式注水泵易损件寿命短原因分析

本文研究跟踪比较污水注水泵易损件的使用时间,显示不能达到企业标准的要求。根据技术规范要求,输送含油污水额定排出压力≤20 MPa时,泵阀无故障运行时间1600 h,填料寿命是1400 h,柱塞寿命是1300 h。但实际运行中,柱塞寿命仅为640~900 h。泵阀无故障运行时间仅为160~240 h。填料寿命仅为340~500 h。柱塞式注水泵易损件寿命短的原因主要包括:

1)部件结构的问题。无法隔离污水,并且润滑条件恶劣,严重磨损填料,影响其使用时间。污水注水泵的柱塞填料,周围是含颗粒污水,具有很强的腐蚀性[2]。金属密封面配合阀芯与阀体。结构为上下分体泵阀结构。颗粒物在输送污水过程中,导致阀体与阀芯密封不严,出现漏失的问题[3]。长此以往,就会导致泵阀故障,因为金属密封面被破坏。

2)泵阀选材与柱塞填料问题。本文研究对柱塞材料进行测试,显示表面为热喷涂硬质合金[4]。在输送腐蚀性污水现场工作时,该喷涂材料容易脱落,从而损伤柱塞。甚至喷涂材料在仅使用640 h时,就出现脱落掉块,拉毛柱塞。选用碳纤24锭编织材料作为污水注水泵现场使用的填料,该材料在污水下变硬,其密封弹性下降,使用寿命缩短[5]。本文研究的注水站污水注水泵,使用的填料寿命仅为450~507 h。测试污水注水泵的泵阀材料,显示材料的耐磨性、耐腐蚀性为一般水平。材质为2Crl3,含13%的防锈Cr元素。因此,材料选取需要改进,提升综合性能,提高材料的耐磨性、耐腐蚀性,可以使用高等级材料,比如07Crl7Ni7A1、14Crl7Ni2等。

3 改进柱塞式注水泵技术措施

3.1 改进原理

本文改进柱塞式注水泵技术,为采购新注水泵提供选型依据,保障注水站正常运行,提高柱塞式注水泵的技术性能。在含颗粒介质输送时,大部分故障的原因是由于填料、柱塞的密封失效。填料轴向受压缩后,径向伸展,完成密封。由于填料紧裹柱塞,产生很少的泄漏,并不是无泄漏密封[6]。介质有润滑性的情况下,其减小了摩擦和磨损,是填料材料的润滑剂,可以使其寿命延长。对于一切动密封,在流体动静压润滑状态下,密封性能差,泄漏大,液膜厚。在边界润滑状态下,寿命短,磨损快,温度高,摩擦大。在混合润滑状态下,泄漏率小,即便存在一定的泄漏,但相对比较理想,摩擦因数也趋于最小[7]。优化设计柱塞式注水泵技术的密封系统,采取混合润滑状态,设置接触区的液膜,对润滑液压力、柱塞速度进行合理控制,能够使密封处于混合润滑状态。并且优化填料材质、柱塞表面处理工艺及密封结构形式,可以有效延长往复密封的寿命。综合柱塞式注水泵的工况参数,改进柱塞式注水泵技术,优化对比方案,从结构和材料方面改进回注油田污水的注水泵。

3.2 改进柱塞喷涂材料及连接方式

改进柱塞喷涂材料。柱塞式注水泵的柱塞涂层,选取45钢基材表面超音速喷涂Ni60/WC复合金属涂层,处理含颗粒腐蚀性污水介质[8],平衡材料的韧性与硬度,对涂层易剥落、易裂情况进行改进。涂层硬度达1000 HV,允许变形量超过8%。强度大于30 MPa。大幅提升材料的抗磨粒磨损性能、耐磨蚀性能,减少了填料的消耗,降低了密封填料的要求。

如图1所示,应用柱塞自动调心技术,使用复式卡环连接,改进螺纹硬连接结构的柱塞与连接杆连接质量。柱塞在密封函体导向套内,始终保持直线运动,减少摩擦功耗,延长导向套、填料、柱塞的使用寿命。连接杆与柱塞可以有一定量的偏心。

图1 柱塞自动调心结构图

3.3 改进柱塞填料密封结构及材料

1)应用柱塞填料密封同步隔离技术。增设一个密封介质腔,用于柱塞填料密封函体结构。与润滑油罐上接。通过取压通道可以平衡输送介质与介质腔的压力。填料与柱塞间的摩擦减少,在密封腔介质的作用下,对柱塞进行润滑,提升工作效率,并且增加易损件的使用时间。

2)改进填料材料。使用芳纶纤维矩形盘根、U形改性材料SD5,作为密封填料。相比碳纤24锭编织材料,芳纶纤维矩形盘根可承受的工作压力更高[9]。阻流环中含有二硫化钼、石墨、聚四氟乙烯,利用密封组合阻流隔环加补偿弹簧、填料等,提高柱塞填料密封的自补偿、自调整、自润滑能力。每隔2道填料,增加1个阻流环,延长填料、柱塞的使用时间。组合填料密封结构如图2所示。

图2 组合填料密封结构

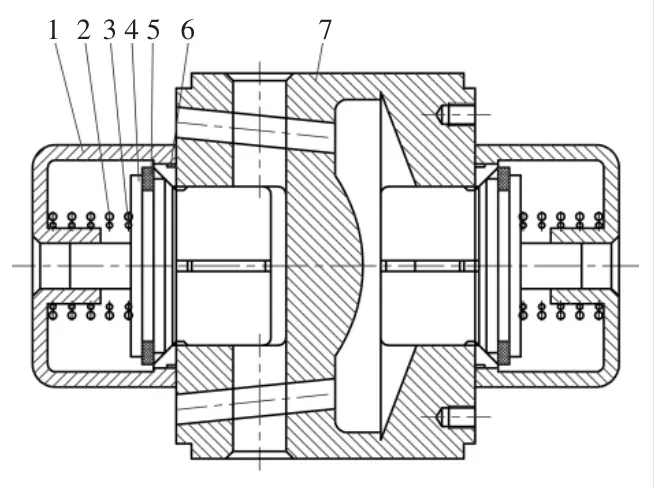

3.4 改进泵阀结构及材料

如图3所示,过去的立式上下分体阀,改进使用螺旋导向复合密封锥型组合阀组。同一阀体上组合排液阀、进液阀。方便拆卸与安装。非金属密封材料应用于金属阀芯锥面上。使用316/WC或者05Crl7Ni4Cu4Nb作为阀座材料,使结构的密封性能有效改善。直线型的阀芯导向翼,改进为具有一定角度的阀芯导向翼[10]。阀座孔上、下运动时,阀芯能够转动,更加均匀平衡阀密封面的磨损,使阀的寿命有效增加。

图3 螺旋导向复合密封锥型组合阀

4 改进柱塞式注水泵技术应用分析

1)提升注水泵机组效率。该油田改进柱塞式注水泵技术,并在12台污水注水泵中使用,获得显著的成效。改进柱塞式注水泵技术有效提升了注水泵机组的工作效率。根据油田生产系统节能监测规范,监测注水泵机组改进后的能耗情况。结果显示,相比改进前的监测能耗结果,改进后的注水泵机组的效率平均提高了10.82%。改进后平均机组效率达到82.46%,比72%的节能监测限定值更高。改进后的注水单耗平均5.73 kW·h/m3,比改进前的注水单耗降低0.86 kW·h/m3。

2)延长了易损件寿命。改进该采油厂的12台污水注水泵技术,结果显示,易损件寿命有效增加。通过半年的跟踪对比,显示其应用效果明显提升。改进后,泵阀的平均使用时间为2380 h,填料的平均使用时间为1563 h。柱塞的平均使用时间为1622 h。

3)降低了运行成本。改进柱塞式注水泵技术后,当期产生直接经济效益92万元,半年节约配件费102万元。12台污水注水泵技术经过改进,年节约资金大约196万元,年有功节电量为301.57×104kW·h。

5 结论

本文改进柱塞式注水泵技术中,综合考虑各种影响因素,依据输送含油污水工况实际,改进加工工艺、材料选用、结构设计等,增加易损件的使用寿命,从而解决制约油田注水关键设备的重要问题,泵阀的平均使用时间为2380 h,填料的平均使用时间为1563 h。柱塞的平均使用时间为1622 h,比改进前有效延长。监测注水泵运行情况显示,注水单耗比改进前明显降低,并且注水泵平均机组效率比改进前明显提升,取得良好的使用效果。