中国石油7000 m自动化钻机电控系统研制

张革民 ,袁通华 ,李炎伟 ,解新

(1.宝鸡石油机械有限责任公司,陕西 宝鸡 721002;2.中油国家油气钻井装备工程技术研究中心有限公司,陕西 宝鸡 721002;3.川庆钻探工程有限公司 长庆钻井总公司,西安 710018;4.西部钻探工程有限公司 巴州分公司,新疆 库尔勒 841000;5.川庆钻探工程有限公司 新疆分公司,新疆 库尔勒 841000)

0 引言

近年来,工业自动化、智能化、信息化技术发展迅猛,带动多个行业生产力水平步入新高度。而石油钻采装备,由于受油气市场低迷、传统生产模式难以更改等多方面因素的制约,新技术应用较为滞后,造成现场作业依然存在人员安全性差、劳动强度大、设备能效等级低、环境污染严重等问题。自2015年以来管柱自动化处理设备开始逐步推广应用,钻井作业的机械化程度和自动化程度有所改善,如动力猫道、铁钻工、二层台排管装置等设备均实现了机械化作业[1-2]。因此,继续应用新技术改变现有石油钻机的作业方式,取消井架工,解放井口作业人员成为钻机技术发展的新方向。同时,中油集团提出了工程技术服务队伍“标准化、机械化、信息化、专业化”的四化建设要求,石油钻机作为油气勘探开发主要装备也同步提出了更高的需求,必须应用机械化、自动化、信息化装备替代人力,以此彻底改变现有的局面。另一方面受国际原油价格长期震荡的影响,全球能源公司都集中于采用新技术提高生产效率、降低生产成本。我国也应采用新技术实现钻井作业的节能降耗保安全,减员增效促生产。

基于上述诸多原因,以提升石油钻机的自动化水平作为基本目标,宝石机械公司开始研发7000 m自动化钻机产品,其中,在钻机传动与控制方面具有以下主要技术创新。

1 钻机传动控制系统

1.1 共享逆变器

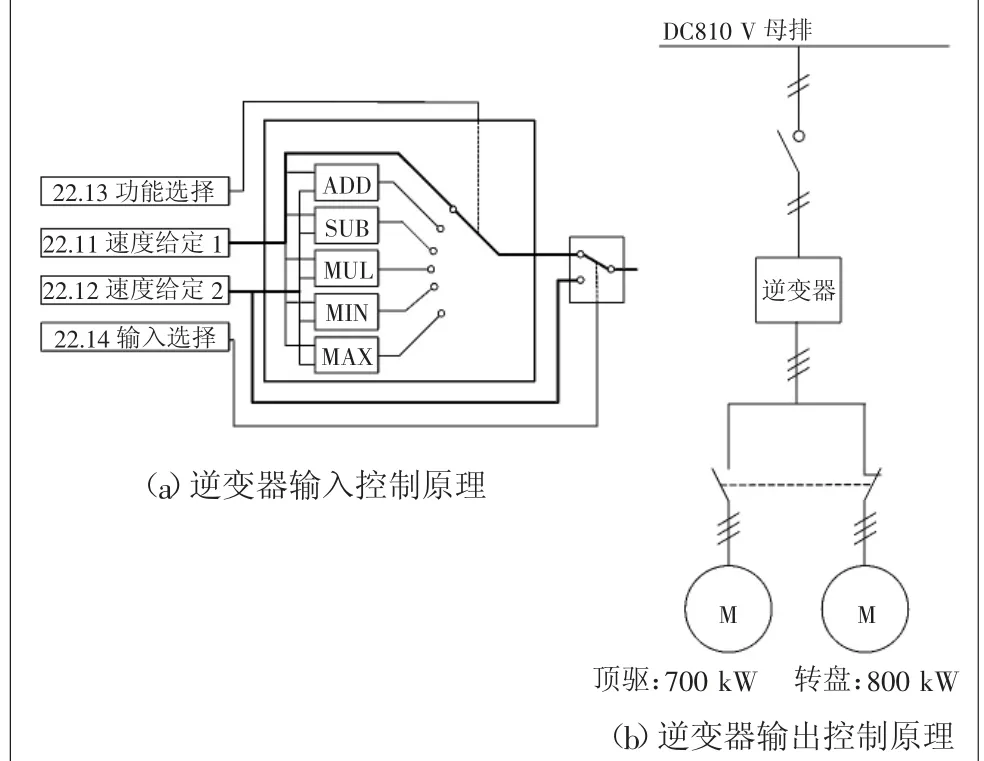

打破常规变频驱动钻机中每个传动设备配套专用逆变器的技术方案,将钻机中具有相似功效的转盘与顶驱共用一套逆变器。通过在电控房设置切换开关,实现该共享逆变器驱动顶驱或转盘的设备选择。图1(a)所示为逆变器输入信号的控制方式,图中22.11和22.12分别表示逆变器的两个速度给定值,分别对应顶驱转速给定和转盘转速给定。切换开关连接至22.14,实现速度给定1或速度给定2的通道选择,从而实现不同的设备控制。图1(b)所示为逆变器输出端驱动设备的控制原理,当切换开关位于转盘时,该电动机供电断路器闭合,顶驱电动机断路器切断。否则,顶驱电动机断路器闭合,转盘电动机断路器断开。

图1 共用逆变器控制原理

该方案的成功实施,将常规钻机中7台逆变器缩减为6台,生产成本缩减16.7%,整流模块装机容量缩减10.3%。对降低整流、逆变、制动单元成本,柴油发电动机组容量,日常生产成本,降低排放、提升环保等各方面效果显著。

通过共享逆变器资源优化方案,省掉常规顶驱的电控房,在钻机布局时节省井场占地面积,减少钻机拆装工作量,降低系统运输成本。

1.2 直驱系统

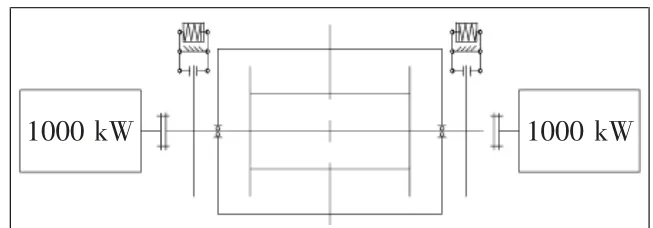

该系列钻机的直驱系统包括绞车、转盘、钻井泵、顶驱4类,共计6台(套)设备,10台直驱电动机,总功耗约为6900 kW,每类设备的主电动机参数如表1所示。其中,绞车由2台1000 kW交流变频电动机直接驱动滚筒轴,采用主电动机实现自动送钻,如图2所示。转盘由1台600 kW的交流变频电动机直驱。每台泥浆泵由2台600 kW交流变频电动机(左右各一台对称布置)直接驱动曲轴,如图3所示,每钻机配套3台泵组。顶驱由1台700 kW直驱电动机驱动主轴旋转。

图2 直驱绞车传动原理

图3 直驱钻井泵传动原理

表1 直驱电动机配置

较之常规驱动方式直驱系统的主要技术优势如下:

1)传动效率高,结构简单,便于维护保养,降低系统故障率;

2)降低生产成本,仅绞车减速箱减重约17吨,且无需送钻电动机及其变频器;

3)控制更为精确,无减速机的齿轮间隙、减速比换算误差等问题;

4)外形体积小,绞车宽度不超过2.5 m,泥浆泵宽度不超过3.2 m,实现一体化运输,降低运输成本和拆装工作量。

2 伺服驱动及安全管控系统

自动化钻机中管柱处理全流程实现机械化作业,包括建立根、立根排放等工序[3-6]。其中关键控制技术包括伺服驱动二层台排管装置、区域安全管控等。

2.1 伺服驱动二层台排管装置

二层台排管装置用于在井口与指梁之间取放目标管柱,如图4所示,取管柱工况,机械手抓取目标管柱后沿灰色箭头所指方向以AB-C-D路径将管柱送至井口位置。放管柱工况,沿黑色箭头所指方向以D-C-BA的动作顺序将管柱送至目标指梁。

图4 二层台机械手工作路径示意图

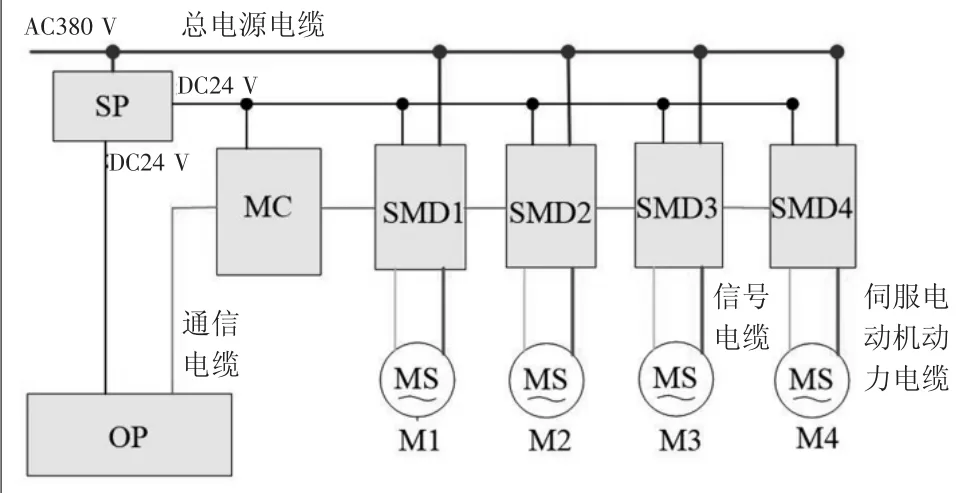

该电控系统主要由开关电源(SP)、运动控制器(MC)、伺服驱动器(SMD1~SMD4)、伺服电动机(M1~M4)、操作终端(OP)等几部分组成。图5所示为该运动控制系统原理,其中:SP提供24 VDC控制电源;编号1~4的SMD表示不同执行机构所对应的驱动器。SP的输出端分别连接至OP、MC和SMD的控制电源端。SMD1~SMD4分别与二层台机械手各个动作机构的伺服电动机相连。OP以总线形式与MC通信,实现各动作机构依次执行控制指令。

图5 二层台机械手控制系统原理

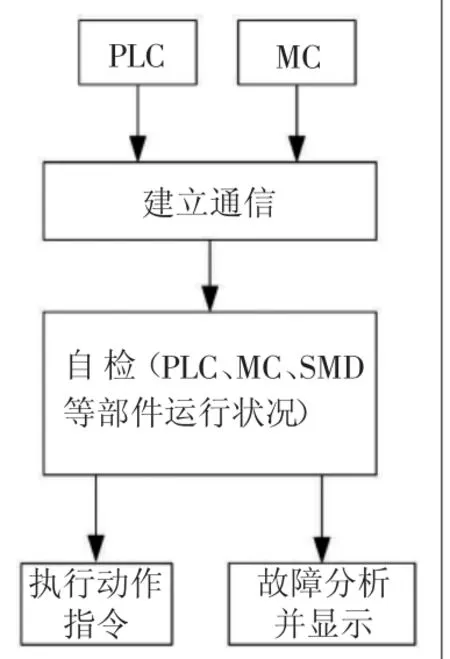

运动控制程序执行流程如图6所示。PLC首先判断与MC的通信是否正常,通信正常时可进入自检程序。若PLC或MC有故障(MC的故障诊断包含MC本身和SMD反馈故障),则系统自诊断故障位置、分析可能原因并在OP显示故障代码,以便于操作人员快速解决问题。自检正常后按操作指令执行相应动作,包括滑车行走、旋转、推扶臂伸缩等。

图6 控制流程图

2.2 区域安全管控软件

2.2.1 区域防碰管理

针对钻机井架及钻台安装的所有运动设备,梳理其在工作过程中存在的相互间碰撞风险。以井口中心为坐标点,结合相关传感器信号,经过软件编程,实时计算各设备的关键轮廓点,通过比较关键点的距离判断是否存在碰撞风险,然后通过提示或紧急制动实现即将碰撞设备的停车,以确保设备自身的安全。图7所示为防碰空间划分及存在碰撞风险的设备状态提示。

图7 防碰显示

2.2.2 设备互锁管理

互锁控制程序主要存在与管柱持有权限交接的过程中。确保交接管柱的两设备之间至少有一个设备持有管柱,避免管柱脱落的事故出现。如图8所示,为互锁功能设置与状态提示人机界面。

图8 互锁显示

3 钻机集成控制网络

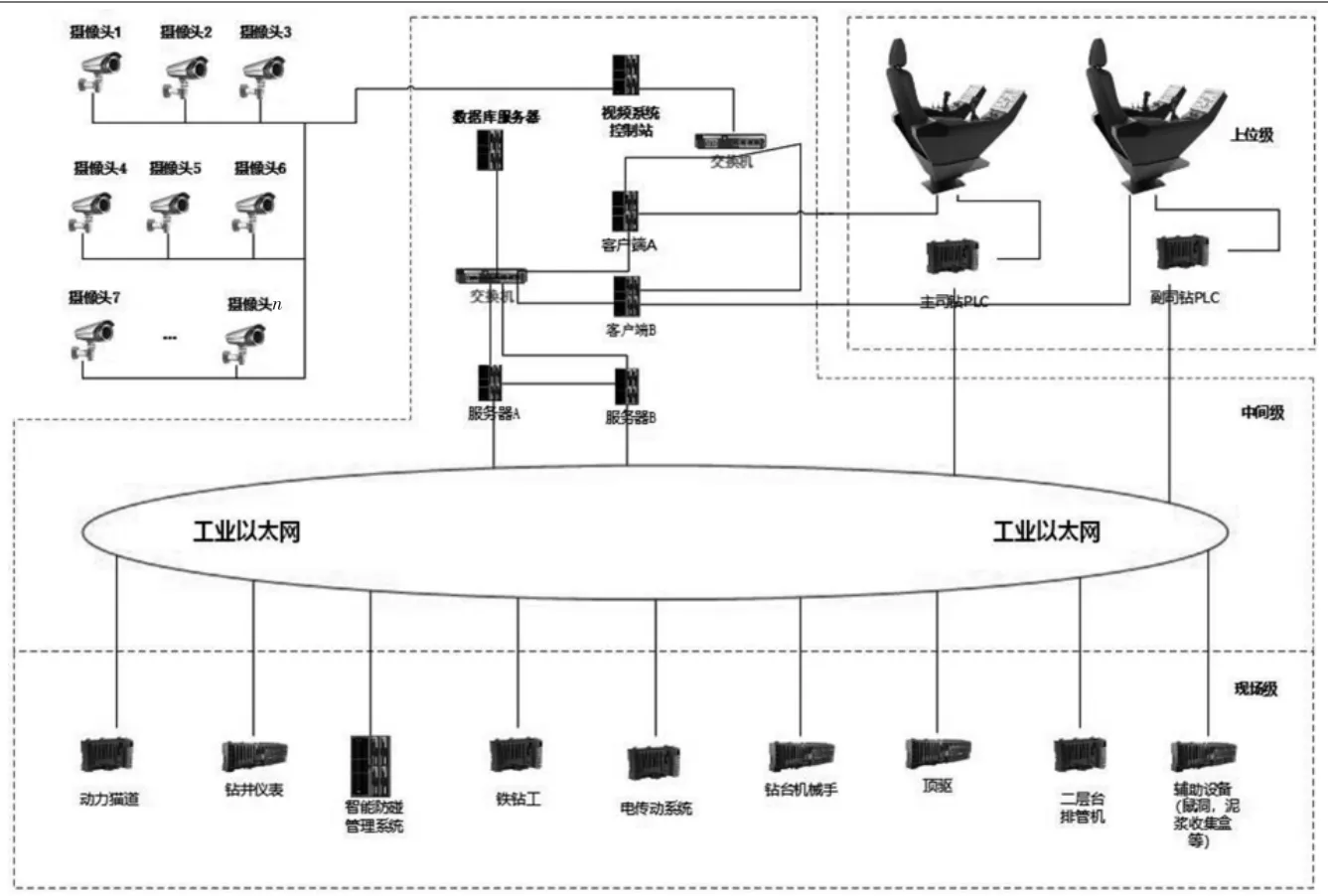

图9 集成控制网络

该钻机集成控制系统由上位级、中间级和现场级3个分系统组成[7-9]。

1)上位级。上位级实现钻机集成控制网络中所有设备状态的一体化显示,以及主要功能的集成化远程操作。根据作业分工将其分别定义为主司钻和副司钻,二者操作设备的分工与功能划分如表2所列。

表2 双司钻分工

2)中间级。中间级是实现钻机集成化操作控制核心,该钻机系统网络架构主要实现的功能包括:上位机与各单元设备数据交换;钻机不同层级急停安全管理;对钻机各单元设备的集成化协同控制和参数集中采集及归档;设备之间防碰、交接互锁等功能。

3)现场级。现场级是各单元设备的控制站,负责各自设备内部的控制逻辑、轨迹运算、状态检测等。通过现场级控制站与中间级集成控制网络交换数据,实现多设备的远程中央操控。

4 钻机远程在线监测

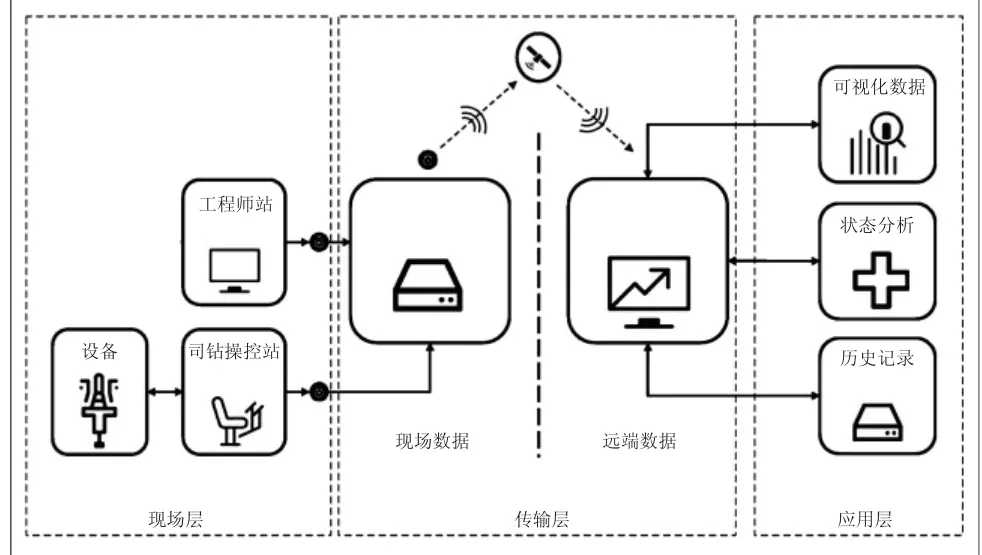

所开发的石油钻机远程监测与技术服务平台[10-11]主要由现场层、传输层和应用层组成,如图10所示。

图10 钻机远程在线服务系统

1)现场层。搭建集数据采集、传输、存储功能于一体的物联网平台,制定统一的数据接入、传输和存储标准。将数据按照统一标准、通过统一通道存储进物联网系统数据库,提高数据的可用性、可靠性及可扩展性,避免信息孤岛。

2)传输层。通过无线移动网络、卫星、有线网络等方式将现场数据传输至远端数据中心,实现对实时数据的分析和归档。另外还可将应用层下发的指令信息回传至现场层。实现信息的双向交互。

3)应用层。用于将现场实时数据进行结构化处理,对数据进行归档,用于建立大数据分析库;实现钻机远程监测、故障诊断、统计分析、维保提醒等功能,并将结构进行可视化显示;远端专家通过客户端对现场提供技术服务。

应用该平台,建立基于风险和状态的维修管理模式,实现设备预知维修管理,为用户提供钻机早期的故障征兆、类型及处理方案;建成设备状态异常预警管理系统,实现快速调度、科学决策;通过在外配件库查询系统实时了解在外配件库的库存情况,针对紧缺配件及时排产和补充;通过钻机档案管理系统实现对出厂钻机档案的管理。

5 应用情况

目前该系列化钻机已经应用于油田现场。分别在大庆钻探、川庆钻探、渤海钻探和西部钻探等主要钻探公司近60套钻机进行现场作业,累计钻井100余口,实现双司钻对整个钻机的集成化操控,整体运行平稳可靠。

图11 油田现场钻机

6 结论

传动系统动力优化配置方案实现柴油发电动机组的节能运行;直驱系统运行效率高,响应速度快,提升自动化钻机的绿色环保、节能减排性能;伺服驱动二层台排管装置,控制精度高、环境适应性强,杜绝液压系统跑冒滴漏等问题;集成控制系统运行平稳,通过司钻一体化监控,实现井架无人化,大幅减轻工人的劳动强度,彻底改善工作环境,实现一线操作员工作业的本质安全;信息化系统为钻机装备了实时在线的“智慧医生”,开创了全新的设备运维管理模式。上述多项传动与控制关键技术的成功应用,将国内石油钻机的自动化、信息化水平提升至一个新的高度。