TC18钛合金高压气瓶电子束焊接研究

贾晓鹏,林乐刚,刘会杰

(中国空空导弹研究院 凯迈(洛阳)气源有限公司,河南 洛阳 471003)

0 引言

TC18钛合金材料为一种新型高强钛合金,其具有强度高、密度小、抗腐蚀能力强的优异特性,目前已广泛应用于航天、航空高压贮箱、高压气瓶等。该型高压气瓶为某型飞机专用高压气瓶,可靠性要求高,由于钛合金导热性能差,氩弧焊热影响区域较大,电子束焊接因具有高能量、高密度、熔深大、热影响区小的特点而成为该型钛合金首选焊接方式。但薄壁柱形高压气瓶电子束焊接内部成型差、易产生飞溅、焊缝探伤易误判等问题较多,本文以4 mm厚度小型气瓶为研究对象,提出一种合适的焊接工艺,为实际焊接生产提供了一定的理论支撑。

1 高压气瓶电子束焊接方法

1.1 原材料力学特性

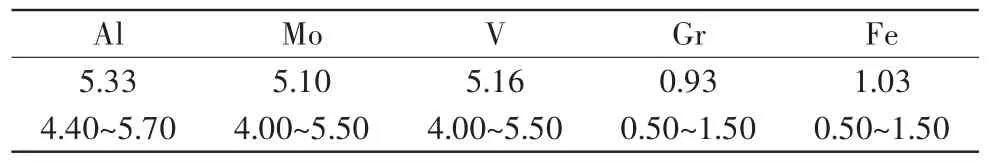

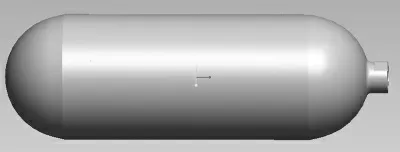

该气瓶原材料为TC18钛合金,其化学成分及力学性能如表1、表2所示。

表1 化学成分质量分数%

表2 力学性能

1.2 气瓶结构

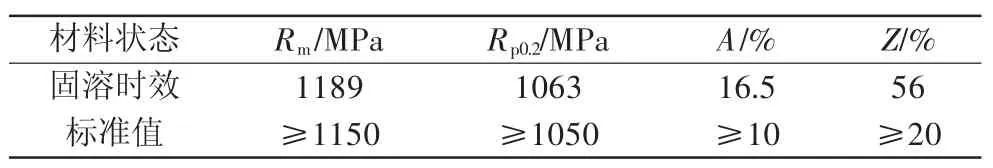

目前钛合金高压气瓶电子束焊接接头普遍采用的对接、插接和搭接方式如图1所示。

图1 焊接接头

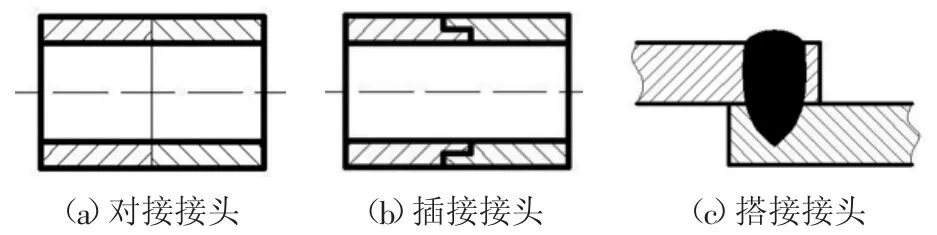

在高压容器的设计中,搭接焊接接头因在容器充放气过程中,易形成气体涡流而影响气瓶使用寿命及安全性,对接接头因不好定位,易造成焊接接头两端基体偏差而不被使用;插接接头因定位简单、装夹方便而被普遍采用。该高压气瓶主要由瓶头、瓶体和瓶尾焊接组成,如图2所示。形成相对封闭的形腔,使用时,通过气瓶上安装的转接块、充气阀,将瓶中的高压高纯氮气贮存起来。

图2 气瓶组成示意图

1.3 焊接工艺

电子束焊一般是指在真空环境下,利用会聚的高速电子流轰击工件焊缝处所产生的热能,使被焊金属熔合的一种焊接方法[1]。焊接过程中能量集中,电子束穿透能力强,焊缝深宽比大,焊接速度快,焊接变形小,焊接接头快速熔化,然后迅速冷却来达到焊接目的。

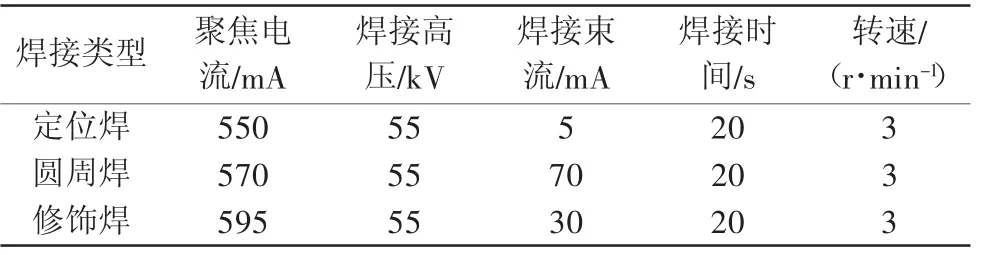

该气瓶为高压容器,工作压力高,焊接接头质量等级要求为一级,焊缝厚度为4 mm薄壁容器,要求单面焊双面成型,焊接难度大,易出现气孔、飞溅等各种缺陷。焊接设备采用中型电子束焊机,焊接工艺如表3所示。

表3 焊接参数

TC18钛合金的加工性能良好,适合真空电子束焊接,但易被空气、水分、残留切削液等污染,产生气孔及夹渣。气孔为电子束焊接钛合金时常见的焊接缺陷,焊接速度要适宜,根据不同的尺寸规格制定与之匹配的焊接速度,在焊接前必须要对焊接接头进行清理,一般采用机械清理与化学清洗的办法。机械清理主要用不锈钢丝轮对电子束焊接区域进行刷洗清除;化学清理是在酸液中清洗,使焊件表面去净杂质。因化学清理工艺比较复杂,故一般采用机械清理,在气瓶焊接零件表面清理之后,焊前还需要用酒精或丙酮擦洗干净焊接区域表面,一般为焊缝两侧20 mm区域。清洗完成后按照GJB 1718A-2005《电子束焊接》及工艺要求进行焊接。电子束焊接焊缝较直、较窄,易出现整圈焊缝局部未熔合现象,大大降低了焊接效率及焊接质量,提高焊接返修率,在气瓶零件定位装夹到焊接过程中,先对焊接接头两端进行定位,用百分表检测焊接接头两端同轴度,要求小于0.2 mm后才开始焊接,先进行定位点焊,焊点应尽量小,再进行圆周焊接,单面焊双面成型,电子束焊接外表面成型不好,应对外表面进行修饰焊接,使焊缝均匀、平滑美观。钛合金对温度比较敏感,在400℃以上的高温状态,也极易被空气中的各种杂质污染,使得焊接接头的延性及韧性下降,并引起氢气孔。因此,电子束焊接完成后,要使焊接接头在真空状态下缓慢冷却到一定温度后,才可以对真空室充气,取出气瓶。

2 焊接效果与分析

2.1 焊接接头力学性能

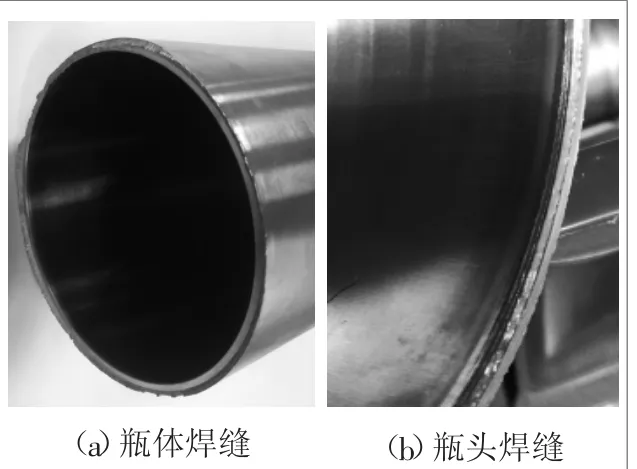

焊接接头内、外表面如图3所示。高压气瓶在电子束焊接后,按照焊接工艺要求对其进行尺寸测量,外形尺寸满足要求,焊缝均匀、平滑过渡,无飞溅、焊瘤、未熔合、未焊透等缺陷,。焊接接头按照NB/T47013.2-2015《承压设备无损检测第2部分:射线检测》及GJB 1718A-2005《电子束焊接》标准检验,属于I级焊缝。

图3 焊接接头内、外表面

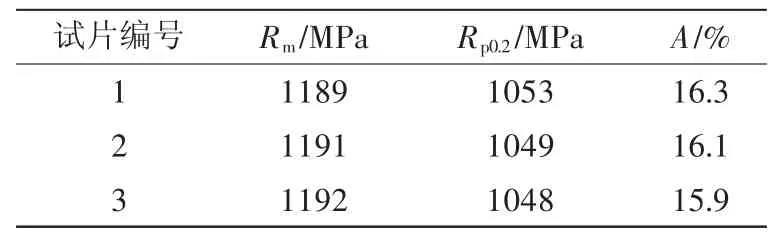

根据GB/T2651—2008要求,制备焊接接头拉伸试片进行拉伸试验[2],试验结果如表4所示。

表4 焊接接头拉伸数据

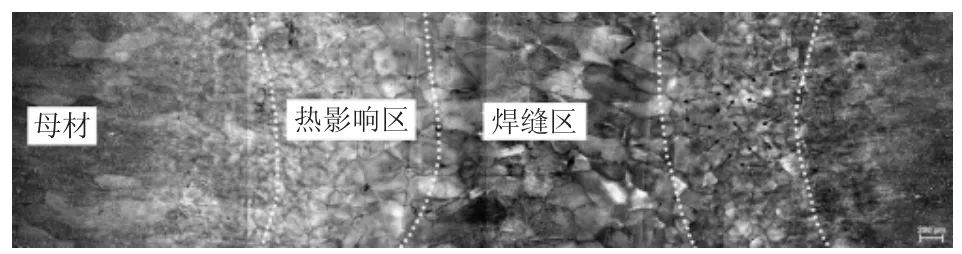

根据GJB 1718A-2005《电子束焊接》:I级 接头的的抗拉强度不低于母材金属技术条件规定的材料抗拉强度下限值的90%[3],该电子束焊接接头综合力学性能满足设计要求,焊后接头强度与基体金属相差不大。图4为电子束焊接接头金相照片,电子束焊接的快速冷却作用在焊缝区形成了马氏体组织,热影响区组织为细小的针状马氏体和原始α+β相的混合物。

图4 焊接接头金相照片

2.2 常见问题及原因分析

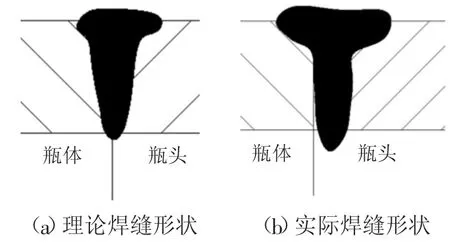

电子束焊接常见缺陷为:内部飞溅、咬边、气孔、未熔合、未焊透、探伤误判等。危害性最大的就是未熔合,能在瞬间形成破坏,造成机毁人亡等。如图5所示,气瓶经电子束焊接热处理后爆破考核瓶头瓶体直接开裂。从焊缝失效现象分析,焊缝为典型未熔合结构,上部熔合,底部未熔透。

图5 气瓶焊缝接头形貌图

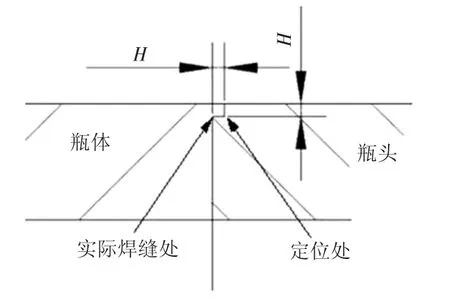

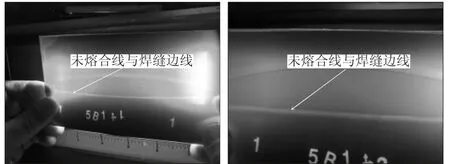

经复查设计图样可知,气瓶瓶头、瓶体接头结构为对接形式,为了方便定位,沿用了电子束焊接典型的卡扣接口形式,如图6所示。焊接时,产品在真空室中进行,通过观察孔找正上部卡扣结合线后,定位点焊,再向主焊缝方向偏移H后进行焊接。由于瓶头、瓶尾为对称结构,焊接瓶头时,本应向瓶体方向偏移,由于操作失误,偏向了瓶头方向,如图7所示,由于电子束焊为高能束焊,焊接速度快,焊缝较直,且气瓶内外焊缝形貌一致性好。气瓶焊缝100%进行了X射线无损探伤,焊缝质量按NB/T47013.2-2015《承压设备无损检测第2部分:射线检测》进行判定,气瓶探伤结果评判时,因未熔合在探伤底片上显示一般在焊缝中心位置,故将气瓶未熔合线误判为气瓶电子束焊缝与基体结合线,因此,判定合格。X射线底片成像如图8所示。

图6 气瓶焊接接头形式

图7 气瓶焊接接头形式

图8 瓶头X射线底片成像图

在电子束焊接底片评定中,焊缝内表面局部咬边现象经常性出现,如图9所示。

图9 焊缝X射线咬边底片成像图

电子束焊接为不加丝熔化焊接,与其他焊接方式不同,其他焊接当方式如氩弧焊等一般采用加丝焊接,焊缝内外表面成型都是通过填充焊丝得以实现,而电子束焊接通过高能束流直接熔化焊接,无外加焊丝填充,焊缝内表面成型凸起势必会引起气瓶基体其他部分的补偿损失,故在焊接底片上显示为咬边现象。焊缝的局部咬边不大影响焊接接头的整体质量,为了对有咬边现象的气瓶整体安全性进行检测,对气瓶进行水压爆破试验验证,气瓶试验压力高于设计要求爆破压力且未破裂,焊缝整体性能满足要求。为焊缝咬边射线探伤提供了强度试验保证

2.3 改进措施

1)完善焊接工艺文件,在工艺文件明确产品焊接前,在瓶体距H处做上标记,施焊前,进行方向确认,防止焊接方向调整错误。2)焊后用内窥镜检查焊缝内部情况,同时加强X射线探伤评定,并对疑似焊缝进行剖切确认,将剖切结果作为后续产品评定依据。3)电子束焊接结构设计中,应对焊缝凸起部分进行补偿,即采用锁底对接方式,以此来弥补气瓶内表面成型造成气瓶基体的损失,也避免引起X射线探伤的误判,提高探伤准确性。

3 结语

1)优化后电子束焊接工艺,在后续气瓶焊接过程中,焊缝内外表面成型良好,X射线探伤检测为I级焊接接头,并经气瓶水压强度爆破试验考核,满足设计及工艺要求;2)为TC18钛合金气瓶环缝焊接接头及焊接方式提供了一种可行的焊接工艺;3)TC18钛合金化学活性大,极容易被空气中杂质所污染,电子束焊接因焊接能量集中、热影响区小、不加丝、在高真空状态下焊接,成为其首选理想焊接方法。