三点直推式铁钻工冲扣钳壳体关键制造技术

程晓丽,杨琨 ,2,黄元元,段宝军 ,姜振祥 ,王玉

(1.宝鸡石油机械有限责任公司,陕西 宝鸡 721002;2.中油国家油气钻井装备工程技术研究中心有限公司,陕西 宝鸡 721002)

0 引言

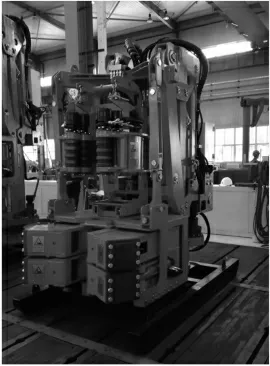

随着钻井设备自动化水平的不断提高,铁钻工由于其高效、安全的特性,越来越受到客户的青睐、应用越来越广泛[1-2]。目前,我公司生产制造的铁钻工涵盖了伸缩臂式[3]、导轨式[4]等众多品种,在伸缩臂式铁钻工中,三点对中夹持的钳体(如图1),对比两点直推式的钳体,在同缸径的条件下,能够提供更大的转矩[5]。在研发与制造的过程中,冲扣钳壳体在铁钻工进行冲扣运动时承受载荷较大[6],但由于其内腔结构复杂,加工难度较大,机加工工艺方案设计的是否合理直接决定了该零件最终能否满足设计各项精度要求,也决定着铁钻工夹紧和冲扣的作业能否顺利完成。

图1 ST-160铁钻工

1 壳体结构工艺性分析

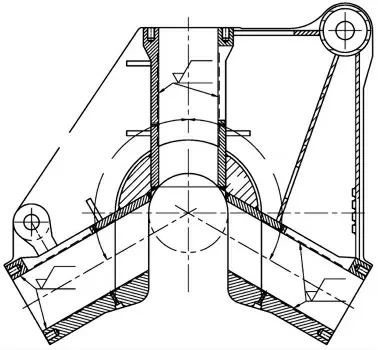

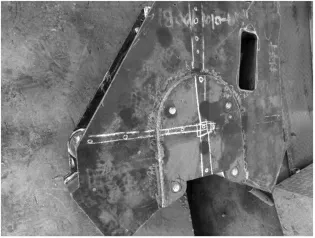

三点对中式铁钻工冲扣钳壳体结构如图2所示,有3处宽度相等、中心呈120°分布的内腔,液缸推动滑块在三处内腔里进行滑移运动,实现钻具的夹紧,从其使用角度可以看出,三处内腔中心线要交汇一点且与钻具外圆理论上应该是同心,这对加工提出了很高的要求,同时内腔是封闭的矩形,内腔两侧面要求加工,如何在保证各项形位精度的情况下完成内腔侧面的加工成为一大难题。壳体为组焊结构[7],且存在U形开口,加大了焊接变形的影响,如何规避U形开口处的焊接变形[8]也是工艺方案设计时一项重要的考虑因素。

图2 冲扣钳结构图

2 工艺方案的设计与实施

2.1 工艺方案的设计

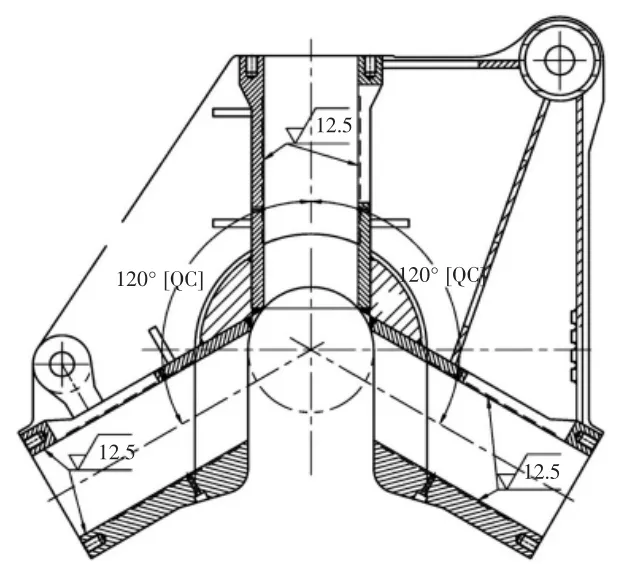

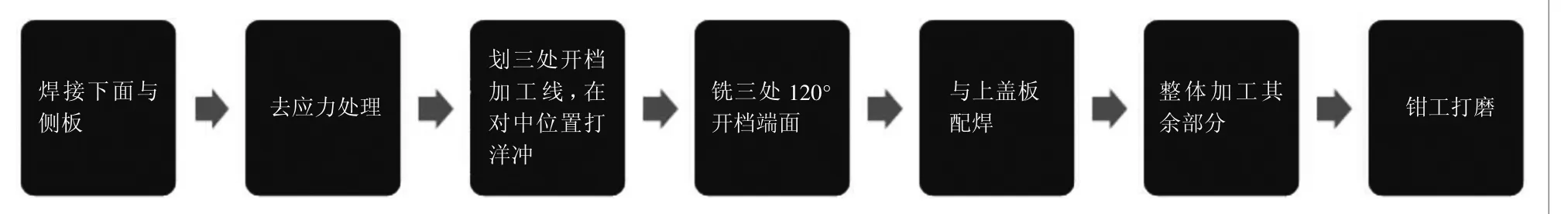

考虑三处内腔呈120°分布,且相互交汇一点,如果成封闭的箱体状态加工端面,是很难实现的[9],所以将内腔的侧面加工方案设计为先将下面板与内腔的侧板焊接(如图3),然后对内腔侧板进行铣削加工,然后再将壳体的上面板焊接,形成封闭腔体,再加工壳体上的各连接孔,制定的工艺方案如图3所示。

图3 制定的工艺方案

图4 焊接后的壳体

由于壳体三处内腔中心线要交汇一点、且与钻具外圆同心,否则在冲扣钳夹紧钻具和冲扣时,钻具会因受剪切力而受伤,所以在加工过程中要充分考虑如何保证三处内腔120°交汇一点,从图2可以看出,交汇处是缺口位置,肉眼无法辨识,在最初的方案制定时,在侧面铣出一基准面,后续加工完全依靠机床保证[7]。

2.2 实施过程中出现的问题

2.2.1 焊后变形情况严重

壳体是组焊结构,由于该工件需在上面板焊接之前对三处开裆进行加工,也就是说最初的状态未形成一个封闭的腔体,整体刚性较差,同时工件中心U形缺口也对刚性影响较大,在下面板与侧板焊接后出现了整体翘曲变形[8],从图5中两处面板高低差可见。

图5 焊后变形

2.2.2 工艺撑去除后出现变形

为防止开档在焊接过程中变形较大,需在焊接过程中增加相关辅助拉筋或背板。但这类防止焊接变形的措施,在后续加工中被去除,继而释放了相应的变形量。

2.2.3 对中效果不好

由于壳体三处内腔呈120°分布,一处基准面不能有效地解决对中的精确度问题,尤其加工过程中将原来的拉筋去除,工件再次变形,导致最后加工的三处内腔中心对中效果不好。

2.3 解决方案及过程控制

针对实施过程中出现的变形问题,逐一进行解决。

首先针对刚性差导致的焊接变形问题,提出不对面板中间U形缺口进行预制(如图6),能够有效地加强工件刚性,避免U形缺口处焊接变形的问题;另一方面,能够保证在划线加工时中心点可见,加工三处内腔时将可以直接将基准点定位到中心(如图7),提高对中效果。同时针对工艺撑去后变形问题,增加焊后去应力工序,有效减小变形。

图6 镶补后的面板

图7 壳体中心

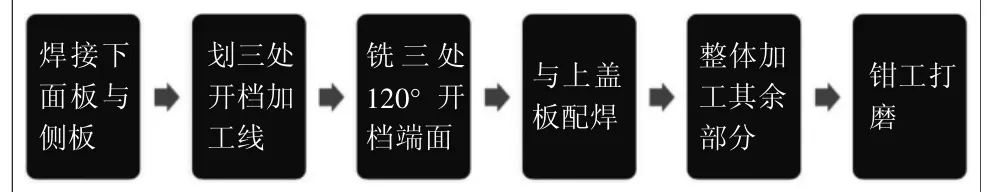

优化后的工艺方案如图8所示。

图8 优化后的工艺方案

2.3.1 下面板与侧板焊接

一次大组合时,连接板之间、立板之间分别均匀点焊刚性工艺撑(工艺撑要求打摞铣头处理,长度误差≤0.5 mm),保证开档尺寸公差要求;焊接前,组件背面整体点焊工艺板(板厚≥50 mm),长宽尺寸略大于面板,以减小焊接变形。

焊接时,先焊坡口尺寸较小侧焊缝,再焊坡口尺寸较大一侧,焊接时尽量采用小电流不摆动快速施焊,一层和一层之间稍作停留,避免层间温度过高。焊后进行去应力处理。

2.3.2 下盖板与立板组合加工

按照所划各线找直找正,加工时内腔面时采用低速铣削,减小刀具对工件的作用力、降低切削温度,同时尽量减少工件装夹点,压点处必须垫实,减少装夹塑性变形。在粗铣去除焊缝高点后松开工件,时效后再次装夹精铣[10];使用ROT RPL=120指令使其机床坐标系旋转120°,保证三处腔体120°精度要求。

2.3.3 上盖板焊后整体加工

在上盖板焊后整体加工U形槽的时候为了防止工件再次变形。首先使用φ40刀盘粗加工,去除大部分余量后松开压板,释放应力再次在原位置上进行装夹,进行精加工。加工结束后进行测量,各项尺寸都得到了有效的控制,且公差均符合设计要求。

3 结语

本文为解决三点直推式铁钻工在焊接及机加工过程中所产生的变形提供了有效的方法,保证三处呈120°均匀分布的开档质量,在焊接过程中通过对U形缺口的前后整改、辅以工艺撑,合理安排焊接工序、去应力、装夹、加工参数及加工顺序等方法,达到了较为满意的加工质量。