33×12-20(7.50)SAS实心轮胎的设计

韦昌交

(贵州轮胎股份有限公司,贵州 贵阳 550201)

实心轮胎是一种适用于低速、高负荷运行车辆的工业用轮胎。优良的安全使用性能有利于提高工作效率,由于其使用寿命长、耐疲劳和免维护等特点而被广泛用于各种工业车辆、工程机械和拖挂车辆等,主要应用场所为港口、机场、铁路及大中型工矿企业和各种货物装卸作业场所。实心轮胎形变小、运行稳定、抗刺穿且无需充气,避免了频繁补胎、换胎的繁重劳动,可提高车辆的使用率和工作效率,在低速、高负荷的运行车辆中,实心轮胎完全可以替代充气轮胎[1-5]。

为满足市场需求,我公司经市场调研后开发了33×12-20(7.50)SAS实心轮胎,主要用于滑移式装载机和曲臂高空作业平台车轮,现介绍其设计过程如下。

1 技术要求

根据市场需求,参照GB/T 10823—2009《充气轮胎轮辋实心轮胎规格、尺寸与负荷》,确定33×12-20/7.50(SAS)实心轮胎的技术参数为:轮辋 7.50V-20,成品外直径(D′) 842(800~842) mm,成品断面宽(B′) 292(≤292)mm,标准负荷(速度10 km·h-1) 3 380 kg。

2 结构设计

2.1 外直径(D)和断面宽(B)

根据我公司胶料的收缩性能和以往的设计经验,现取外直径收缩率(D′/D)为0.988 3、断面宽收缩率(B′/B)为0.989 8,即D取852 mm、B取295 mm。

2.2 行驶面宽度(b)和弧度高(h)

b和h是决定胎冠形状的主要参数,设计不当直接影响轮胎的耐磨性能、牵引性能、抓着性能和滚动阻力。

b值过大,行驶面宽,胎冠生热量大,散热困难,以致造成胎冠早期损坏;b值过小,行驶面窄,胎面与路面接触面积小,平均单位面积压力增大,极易早期磨损,影响轮胎的使用寿命。该规格轮胎行驶速度低,为保证轮胎使用寿命,b/B取0.955 9,则b取282 mm。

h值过大即胎冠曲率大,轮胎耐磨性能和抓着性能差;h值过小,虽然耐磨性能和抓着性能得以提高,但影响胎冠散热。根据该规格轮胎的深花纹设计、胎冠散热性能好的特点,本次设计h取15 mm。

2.3 胎圈着合直径(d)和着合宽度(C)

胎圈曲线是依据轮辋边缘曲线设计的。胎圈与轮辋一般采取过盈设计,若过盈量较大,轮胎装卸困难;若过盈量较小,轮胎与轮辋不能紧密配合,轮胎在行驶过程中胎圈与轮辋之间会发生相对位移,导致胎圈早期磨损。为满足轮胎装卸方便和紧密配合两点要求,本次设计d取503 mm,C取195 mm,趾口倾角为5°。

2.4 胎侧散热减震孔

胎侧散热减震孔可提高轮胎散热性能,从而解决了实心轮胎因温度积累而导致的胀大、爆裂等质量问题。实心轮胎的硬度较高,减震性能一般,而侧孔很大程度上缓解了车辆行驶时的震动,提高了驾驶的舒适性。

本次设计采用轮胎两面侧孔交错排列方式,可避免轮胎行驶时因侧孔位置应力和应变集中而引起轮胎早期爆裂问题。

胎侧散热减震孔中心轴位置是轮胎在负荷下法向变形最大的位置,选取不当会导致轮胎早期损坏。中心轴位置偏下,轮胎行驶过程中应力和应变较集中于基部,易造成基部胶破裂;中心轴位置偏上,应力和应变集中于胎冠,容易造成轮胎冠空。根据实心轮胎基部胶硬度大、变形量小的特点,本次设计胎侧散热减震孔中心轴位置偏下一点,断面水平轴位置(H1/H2)取0.879 1。轮胎断面轮廓如图1所示。

图1 轮胎断面轮廓示意

2.5 胎面花纹

轮胎花纹的主要作用是增大胎面与路面间的摩擦力,以防止车轮与路面之间打滑。在胎面与路面间切向力(如驱动力、制动力和横向力)的作用下,花纹块能产生较大的切向弹性变形。切向力增大,切向变形随之增大,接触面的摩擦作用随之增强。轮胎花纹提高了胎面接地弹性,抑制了胎面与路面打滑或打滑趋势,使车辆的动力性、制动性、转向操纵性和行驶安全性得到保障[6-8]。

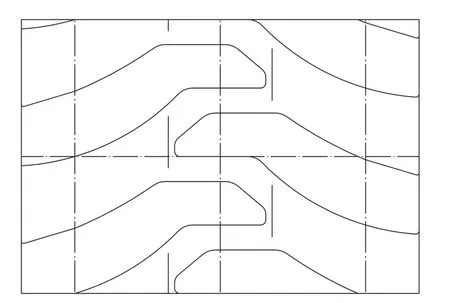

本次胎面花纹设计,根据轮胎类型结构、使用条件、主次要求并兼顾平衡确定方案。采用有向牵引型大块横向花纹,花纹深度为40 mm,花纹饱和度为51%,花纹周节数为20。采用深花纹,胎冠生热小,散热性能好;轮胎花纹内窄外宽,自洁性能好;花纹具有方向性,主沟为横向花纹,使花纹有很强的抓着性能和牵引性能。为防止花纹掉块,在冠部花纹块间设有加强筋连接底部。花纹沟底部采用圆弧过渡,以分散应力,从而避免花纹沟裂口现象。本次花纹设计美观、噪声低,而且便于模具加工,图2为胎面花纹展开示意。

图2 胎面花纹展开示意

3 施工设计

3.1 胎面

采用先进的三段式(基部胶+中部胶+冠部胶)结构设计,保证了轮胎的整体性能。高刚性、高强度的基部胶及钢丝圈支撑,既保证了轮胎的挺性,又确保轮胎与轮辋的紧固性,消除了实心轮胎胎圈打滑的问题;高弹性的中部胶,有效地吸纳了车辆运行时产生的震动,提供舒适的驾乘性,同时避免了车辆因大幅震动而损坏;加厚的冠部胶层,保证了轮胎的抗撕裂和耐磨性能,提高轮胎的使用寿命。

3.2 成型

采用XK-450型开炼机(成型机头的直径为可收缩式,直径为480~520 mm,机头宽度为400 mm)自动缠绕方式成型,保证成型压力使胶层之间粘贴紧密且排除胎坯内部的空气。胎坯胶层居中对齐,质量满足工艺要求。

3.3 硫化

采用XLB-DQ-1000T型平板硫化机进行硫化,硫化条件为155 ℃/15 MPa×270 min。

4 成品性能

4.1 外观质量

经外观检验,成品轮胎外观满足HG/T 2177—2011《轮胎外观质量》要求。

4.2 外缘尺寸

根据GB/T 521—2012《轮胎外缘尺寸测量方法》对成品轮胎外缘尺寸进行测量,成品轮胎的D′和B′分别为842和292 mm,符合GB/T 10823—2009设计要求。

4.3 静负荷性能

对成品轮胎进行静负荷性能测试,结果满足设计要求,如表1所示。

表1 成品轮胎的静负荷性能

4.4 物理性能

对成品轮胎进行物理性能测试,结果符合GB/T 10824—2008《充气轮胎轮辋实心轮胎技术规范》要求,如表2所示。

表2 成品轮胎物理性能测试结果

4.5 耐久性能

对成品轮胎进行耐久性测试,结果符合GB/T 10824—2008要求,如表3所示。试验结束时轮胎状况良好。

表3 成品轮胎耐久性测试结果

5 结语

33×12-20(7.50)SAS实心轮胎成品外观质量、外缘尺寸、静负荷性能、物理性能和耐久性能均符合设计和国家标准要求。

33×12-20(7.50)SAS实心轮胎目前已投产,用于曲臂高空作业平台车轮,用户反应轮胎性能满足使用要求,达到预期效果,为公司开发新产品打下了坚实的技术基础。