基于ADAMS的微型RV减速器虚拟样机仿真技术研究

郑彦博,谢彪,王红霞,李杰,杨屏

1.黔南民族职业技术学院 贵州都匀 558000

2.贵州航天朝阳科技有限责任公司 贵州遵义 563100

1 序言

RV传动是在传统摆线针轮行星传动的基础上发展出来的,不仅克服了一般针摆传动的缺点,而且具有体积小、质量轻、传动比范围大、寿命长、精度保持稳定、效率高和传动平稳等一系列优点,日益受到国内外的广泛关注。

2 微型RV减速器仿真模型的建立

2.1 装配图

微型RV减速器装配示意如图1所示,其中摆线齿轮7、8分别如图2、图3所示,齿轮参数:精度等级5级,齿轮齿数38,偏心距0.5mm,全齿高0.9230mm,短幅系数0.8478,针齿半径1.5mm,针齿中心圆φ46mm,针齿齿数39,针径系数1.2338。

图1 微型RV减速器装配示意

图2 摆线齿轮7

图3 摆线齿轮8

2.2 结构参数

微型RV减速器的总长度为41mm,最大外圆直径为73mm,其总传动比i=50,输入轴转速n1=2000r/min,输出盘转速n2=40r/min,输出盘转矩T=7N·m。针齿壳半径rp=23mm,针齿半径rrp=15mm,偏心距a=0.5mm,针轮齿数Zp=39,即摆线齿轮齿数Zc=Zp-1=38,渐开线中心轮齿数Z1=39,渐开线行星轮齿数Z2=49,压力角α=20°,模数m=0.3。

2.3 质量特性参数

微型RV减速器零部件材料特性见表1。考虑到一级小齿轮与输入轴为一体结构,则大、小齿轮材料均选用0Cr17Ni4Cu4Nb(热处理、375HBS、6级精度及软齿面)。为了提高零件承载能力,并使结构紧凑,摆线轮、针齿壳、针齿均选用轴承钢GCr15,热处理硬度取58~62HRC。输出轴材料选用0Cr17Ni4Cu4Nb。

2.4 建立模型

根据RV减速器的传动原理,利用CREO软件建立微型RV减速器的三维模型,CREO与ADAMS之间的数据交换是通过MECHANISM/PRO接口模块实现的,MECHANISM/PRO模块使两个软件实现无缝衔接,将装配好的微型RV减速器模型调入ADAMS,进行系统的运动学和动力学仿真分析。简化的微型RV减速器虚拟样机模型如图4所示。

图4 微型RV减速器虚拟样机模型

3 ADAMS仿真条件设置

3.1 ADAMS工作环境设置

设置模型的重力及方向、工作网格、模型单位及坐标系等工作环境。

1)模型重力及方向:重力方向为大地坐标系Y轴的负方向。

2)工作网格:将工作网格设置为长方形网格,网格范围为80mm×80mm,网格尺寸为2mm×2mm。

3)模型单位:模型单位选择MMKS。

4)坐标系:将微型RV减速器装配体坐标系与ADAMS坐标系设置为重合。

5)参数:按照表1,修改微型RV减速器各零件的质量特性参数。

3.2 ADAMS约束副的设置

运动副主要包括五大部分:一般运动副、虚约束、运动发生器、高副及一般函数约束。在ADAMS仿真软件中约束副设置如下。

1)创建固定副:针齿壳与大地固结在一起,曲柄轴与渐开线行星轮固结在一起,针齿与针齿壳固结在一起。

2)创建旋转副:旋转副只允许两个物体绕一条共同的轴线旋转,创建曲柄轴与摆线轮、输入轴与大地、输出盘与大地及曲柄轴与输出盘之间为旋转副。

3)创建耦合副:在ADAMS仿真软件中设置渐开线中心轮与渐开线行星轮为耦合副约束。

3.3 ADAMS载荷的设置

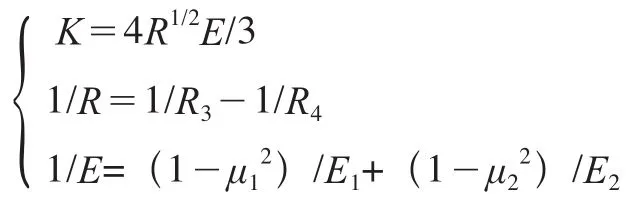

利用冲击函数法计算微型RV减速器渐开线直齿轮传动中的接触力。根据赫兹静力弹性接触理论得到如下公式:

式中,K是刚度系数(MPa·mm1/2);R3是外齿轮的节圆半径(mm);R4是内齿轮的节圆半径(mm);μ1是渐开线中心轮材料的泊松比;μ2是渐开线行星轮材料的泊松比;E1是中心轮材料的弹性模量(MPa);E2是行星轮材料的弹性模量(MPa)。

计算可得K=8.2×105MPa·mm1/2。接触力具体参数如图5所示。

图5 接触力参数

3.4 ADAMS驱动的设置

输入转速使用阶跃函数(step)来定义,转速在0~2s处于变化阶段,在2s后达到2000r/min,相当于12000°/s,并处于稳定阶段。输入转速的阶跃函数表示为“12000d*time*STEP( time , 0 , 0 , 2 ,1 )”,即输入转速在2s后达到12000°/s,并保持不变,在0~2s转速由0变化至12000°/s。

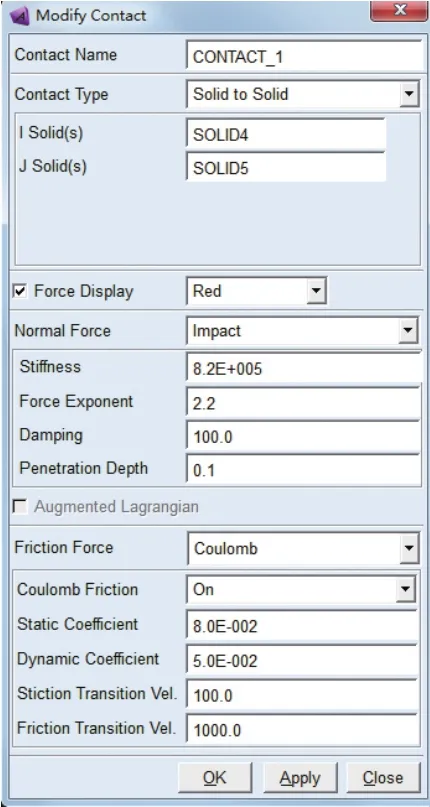

3.5 ADAMS负载转矩的设置

在输出轴上施加恒定转矩7N·m,1.5s后使转矩在1.5~2s平稳加载,转矩的阶跃函数可表示为“STEP( time , 1.5 , 0 , 2 , 7000 )”,输出轴的负载转矩如图6所示。

图6 输出轴的负载转矩

4 仿真结果分析

取模拟时间为6s,步长为0.05s,通过对微型RV减速器模型进行模拟仿真研究,得到运动学参数和动力学参数曲线图。

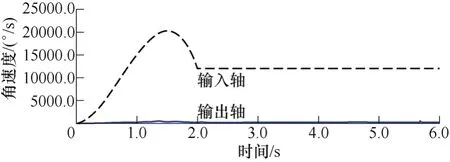

输入轴和输出轴质心角速度随时间变化曲线如图7所示,可以看出输出轴和输入轴转向相同。由于使用了阶跃函数“12000d*time*STEP( time ,0 , 0 ,2,1 )”来定义减速器的驱动转速,所以在0~2s,输入轴和输出轴的转速处于变化阶段,2s之后,输入轴转速为12000°/s,输出轴转速约为240°/s,传动比为50∶1,和实际传动比相符,证明了虚拟样机运动关系是正确的。

图7 输入轴和输出轴质心角速度变化曲线

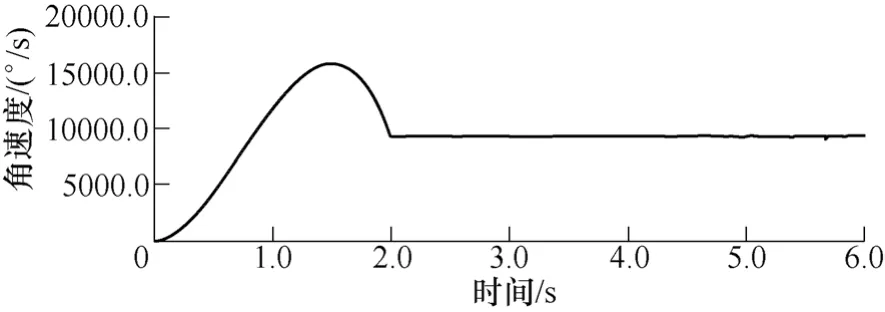

曲柄轴和渐开线行星轮质心角速度随时间变化曲线如图8所示,曲柄轴和渐开线行星轮通过花键联接,质心角速度随时间变化的曲线完全一致。

图8 曲柄轴和渐开线行星轮质心角速度变化曲线

齿轮在微型RV减速器中起着承受载荷和传递动力的作用,齿轮常见的失效形式有轮齿折断、齿面磨损、齿面点蚀、齿面胶合和塑性变形等,另外曲柄轴也在微型RV减速器中起着重要的作用,因此对曲柄轴和齿轮进行动力学分析。

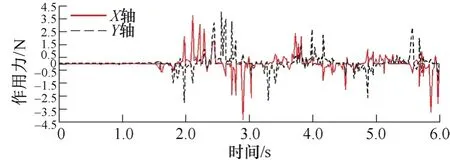

曲柄轴和渐开线行星轮相互间作用力曲线如图9所示。在0~1.5s微型RV减速器刚开始起动,曲柄轴和渐开线行星轮相互作用力几乎为0。在2s之后,转速达到平稳,曲柄轴和渐开线行星轮出现较小的相互作用力,符合微型RV减速器的实际工作情况。

图9 曲柄轴和渐开线行星轮相互间作用力曲线

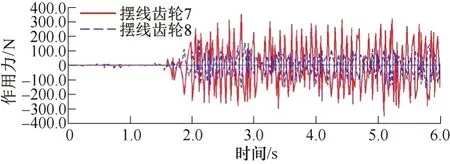

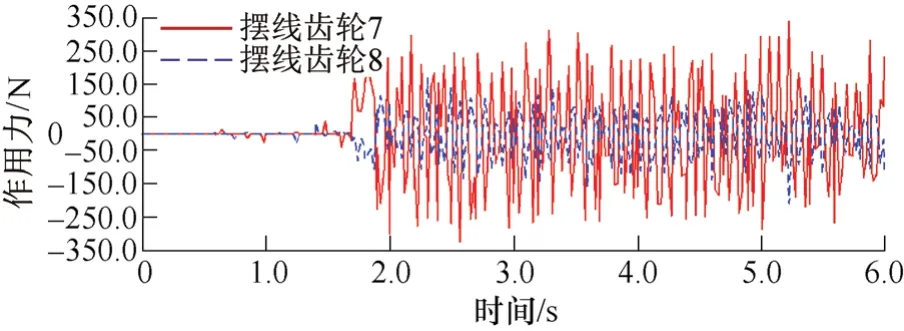

二级齿轮传动X轴方向作用力与时间曲线如图10所示,二级齿轮传动Y轴方向作用力与时间曲线如图11所示。摆线齿轮7与针齿间作用力和摆线齿轮8与针齿间作用力的方向是相反的,ADAMS动力学仿真结果与理论一致。

图10 二级齿轮传动X轴方向作用力曲线

图11 二级齿轮传动Y轴方向作用力曲线

5 结束语

1)模型传动比和实际情况相符合,实际运动方向与理论相符,结构受力合理,传动特性良好。通过ADAMS虚拟样机仿真分析,研发效率得到了很大的提高。

2)通过ADAMS虚拟样机的运动学和动力学分析,得到渐开线行星轮、曲柄轴、输入轴和输出轴质心角速度随时间变化的曲线,以及摆线轮和针齿之间的相互作用力曲线。仿真结果与理论分析一致,表明所建立的虚拟样机模型是合理的,为相似类型的微型RV减速器提供了参考。