数控立式车削中心工作台卡死故障处理

沈朋

中车戚墅堰机车车辆工艺研究所有限公司 江苏常州 213000

1 序言

数控立式车削中心VTC-160E是一台进口设备,主要用于盘式齿轮和齿圈的端面切削、内孔加工等。在车削加工时,工作台相对于刀具进行旋转切削加工。当需要打孔或者铣削加工时,通过M代码的使用,机床C轴齿轮对工作台进行定位。当需打孔时,C轴旋转角度配合X轴的移动可以进行孔的定位。近期在进行车削加工时,出现工作台卡死故障,这直接影响产品的加工进度,需要及时解决该故障。

2 故障原因分析

车削加工时工作台发生卡死现象,其主要原因分析如下。

1)工作台的传动电动机损坏(包括电动机轴承损坏)。

2)工作台的传动齿轮或轴承损坏。

3)工作台锁紧液压缸未解锁松开。

4)C轴定位齿轮损坏。

5)传动Ⅱ轴齿轮或轴承损坏。

发生此次工作台卡死故障后,拆卸工作台锁紧液压缸,检测到工作台无法转动,排除工作台锁紧液压缸未松开原因。

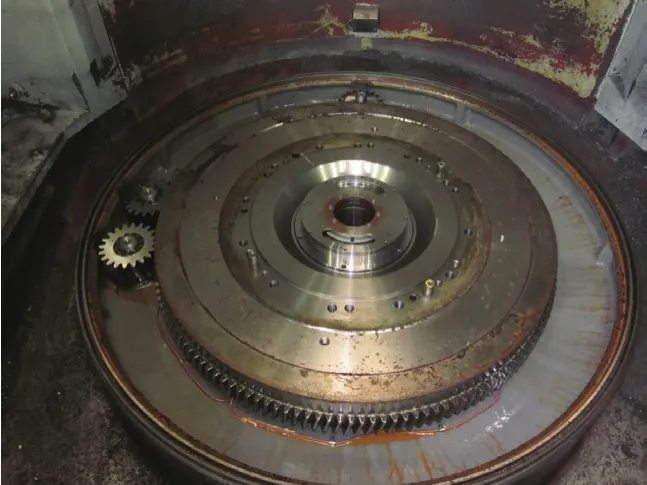

将工作台台面拆卸吊出,拆卸C轴定位齿轮和Ⅱ轴传动齿轮,发现工作台可以转动,工作台传动结构如图1所示,排除工作台导轨以及轴承损坏等原因。将工作台齿轮传动台面拆卸吊出,分别检测C轴定位齿轮传动齿轮轴与齿轮Ⅱ轴的传动情况,发现Ⅱ轴传动出现卡死现象(见图2)。

图1 工作台传动结构

图2 工作台Ⅱ轴传动卡死故障现象

经过分析后,发现本次故障的根源是工作台齿轮传动的润滑系统出现堵塞现象,导致工作台传动Ⅱ轴的轴承缺少润滑,出现干磨现象,最终轴承磨损损坏,使传动齿轮无法进行旋转传动。

3 故障处理

解决此故障,只需对设备工作台传动Ⅱ轴的轴承进行拆卸、更换,并对润滑系统进行疏通。

3.1 车削中心工作台拆卸准备工作

1)建议进行数据备份操作。由于设备的工作台机械部分维修时间较长,至少要20天,所以为了防止机床长时间关机而导致数据丢失,需要进行数据备份。首先准备存储卡(见图3),可使用SRAM存储卡,因为在卡体内装有电池,所以可长期保存。然后进入数据传输画面,NC断电状态下将存储卡插入显示器左侧的存储器插槽中。按住屏幕下方最右边2个软键接通NC电源,直至显示如图4所示的BOOT 系统的菜单画面。接着进行数据备份,选择“SRAM DATA BACKUP”指令,将数控系统(随机存储器SRAM)中的用户数据(系统参数、螺距误差补偿值、加工程序、宏程序、刀具补偿值、工件坐标系参数和PMC参数等)全部储存到CF存储卡中做备份用。最后进行数据恢复(将CF卡中数据加载到数控系统F-ROM 中),操作方法为:进入系统引导区后,选择菜单选项“SYSTEM DATA LOADING”(见图4),进行逐个数据加载操作。加载完成后,退出BOOT系统,重启系统。

图3 存储卡CF卡

图4 BOOT系统的菜单画面

2)将机床刀架中心移动到合适的位置,便于拆卸和移动。

3)将工作台旋转至零位,并做好记号。避免安装时出现错误,导致机床报警。

4)清洁设备工作室以及清除工作台面的切屑及垃圾。

3.2 车削中心工作台拆卸

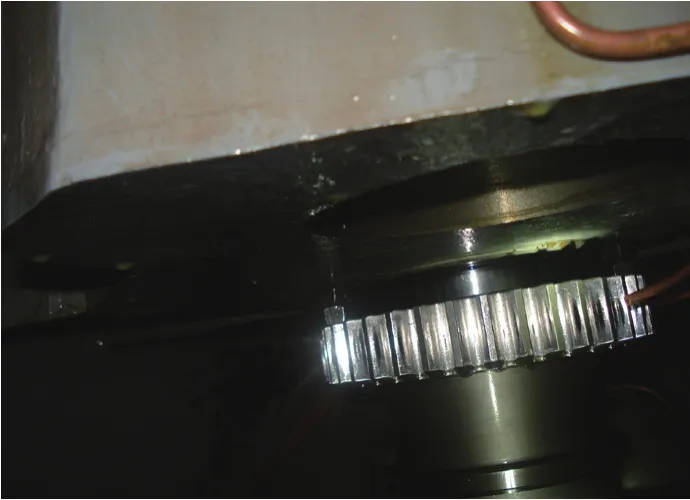

进行工作台传动部分的拆卸:根据机床图样拆卸机床工作台传动机构的防护板。经查找发现,机床传动Ⅱ轴卡死,无法进行工作。检查轴齿轮的轮齿及齿面,发现完好。经分析应是该轴的轴承故障。根据机床结构图样与传动Ⅱ轴的实际位置,分析该传动轴齿轮的最佳取出方案与取出位置。拆除时将相对应的机械部位做好标记。

清洁机床工作台,并拆除工作台回零感应开关以及工作台锁紧液压装置。将机床工作台面平稳吊起移至机床外部。

先拆除工作台传动Ⅱ轴顶部护板,然后拆除工作台编码器传动齿形带及其他机件(如孔式卡簧等)。传动Ⅱ轴的轴承取出需要与齿轮轴一并取出,这样才能更换相应的轴承。取出轴的齿轮部件一般有两种方法:第一种是用拔销器联接齿轮轴,向上拉动拔销器将齿轮轴取出;第二种是将该齿轮轴从机床内部取出,再拆卸齿轮轴上损坏的轴承。如果采用方法一,齿轮轴拔出靠拔销器拉动,受力不均匀,容易使齿轮轴造成偏移,取出困难。此外,在齿轮轴被拉出的瞬间容易出现弹蹦,造成人员受伤和机床零部件损坏。如果采用方法二,将该齿轮轴从机床内部取出,再拆卸齿轮轴上损坏的轴承,此方法较为可靠,但拆卸该齿轮轴需要将工作台传动系统的大部分齿轮机构拆卸,因还有众多机床油管、电动机等部件,所以耗时较多,而且在安装拆卸过程中易将一些机床配件、零部件和辅助元件损坏。虽然两种方法都可行,但从精益角度来分析,缺点较大,需要寻求新的方法。经过反复研究,另辟蹊径,使用螺母顶压法来拆卸传动Ⅱ轴,如图5所示。

图5 螺母顶压法拆卸传动Ⅱ轴

用2个圆锥台等高块放在齿轮孔上端两侧,用垫块架在圆锥块上。将螺栓固定在齿轮轴上,将螺帽垂直固定在垫块上。在齿轮轮齿上端面上加等高的螺帽(也可以是等高铁块),保持整个轴平衡取出(见图6)。用扳手旋转螺栓,将齿轮平衡拉出。

图6 保持平衡取出传动Ⅱ轴

吊出轴齿轮及其上端轴承,检查该轴齿轮上、下端轴承及轴承配合面,发现上端轴承损坏,其余部分完好。拆卸损坏的上端轴承,更换相同型号的新轴承。通过实践,将常用的两种拆卸传动轴方法和螺母顶压法从使用时间和难易程度等方面进行对比,可得出螺母顶压法为最优。

3.3 工作台传动轴齿轮总成的安装和调试

(1)轴齿轮总成的安装 将工作台传动Ⅱ轴的安装面清理干净,将此轴吊装垂直进行安装(注意对准轴上的平键),安装中要进行垂直度调整。安装该轴的固定机构(如卡簧等)。安装工作台编码器传动齿形带。

(2)轴齿轮总成的调试 在安装齿轮总成后,拆卸轴齿轮啮合和轴承的润滑油管,发现管路已被油泥堵塞,如图7所示。将机床底部齿轮箱里所有润滑油管清洁疏通。

图7 润滑油管路被油泥堵塞

(3)安装润滑油管 将疏通后的油管重新安装好,调整好润滑油嘴的出油口。保证润滑油能够准确喷淋到啮合齿轮。

(4)安装好机床其他部件以及辅助元件 润滑油管安装好后,继续安装好机床其他部件以及辅助元件。将一些老化的配件(如橡胶密封垫等)予以更换。

4 机床试加工

机床安装结束后,开机试加工。检查润滑情况、机床程序以及工作台回零状况皆正常,如图8所示。

图8 润滑情况等皆正常

5 结束语

通过详细分析,找到了可能导致故障发生的各种原因,并有针对性地实施了工作台传动齿轮轴承的有效拆卸和更换,以及齿轮传动润滑系统的疏通与清洁,并制定定期检查传动机构及机床润滑系统的检查机制,保证了数控立式车削中心工作台的可靠性传动。实践表明,使用螺母顶压法拆卸机床传动轴,平稳可靠、不需要大拆机床各大部件,节省了较多的修理时间,也提高了维修工作效率。

另外在此次故障解决过程中,发现该机床的保养不到位,润滑油管路积蓄油泥较多,可在机床小修时将润滑油管出油通畅列为重点检查项,同时严格执行机床油品周期性更换以及油路清洁工作。数控设备长时间停机维修时,建议做好系统数据备份工作,防止数据丢失而造成更多经济损失。