热轧铝板带表面划痕产生原因分析及改进

魏 鹏,罗 涛,顾绍均

(二重(德阳)重型装备有限公司,四川 德阳 618000)

1 概 况

以某铝厂铝板带热连轧生产线的情况为例,介绍铝热轧板带表面产生划痕的现象:铝锭坯加热出炉后,在粗轧机往复轧制过程中,当轧制到150 mm~200 mm厚度铝板时,偶然在某个道次后,板材上表面出现条状划痕(如图1所示),这些划痕与板带延展方向平行,位于板带中部区域且划痕间距不等而无规律,划痕沿板带长度方向周期性的分布在整个板带材上表面。

此类现象并非在每块铝锭坯轧制时都出现,而是在某些铝合金系的轧制时随机出现,5×××系铝合金轧制时出现这种情况的频次较多。粗轧时铝板带表面出现的划痕会持续残留在带材表面,甚至经过后续的精轧机轧制后仍然无法消除,从而影响最终成品卷材的表面质量。

2 铝板带划痕产生现状

铝板带热轧过程中,影响其表面产生划痕的因素很多,最常见的是因设备造成的机械划痕,它多以单条纹随机出现,纹路较深,触摸时有粗糙感,此类划痕一般没有规律且无周期性;另外一类是乳液冷却不均匀会在铝板带表面产生乳液印痕,该类印痕一般呈规律性的片状分布,严格意义上来说,乳液印痕应理解为表面色差。

与以上两种情况不同的是图1所示的条状划痕,具有一定的规律性,并且是周期性出现。经过对现场情况的观察和研究,发现铝板带一旦在某道次出现该划痕后,不仅在该块料后续的轧制道次划痕会一直存在,而且在下一块铝锭坯轧制中,也会产生不同程度的印痕。将轧辊拉出后,发现在上工作辊表面圆周方向有线性粘铝条纹,其分布范围、间距均与铝板带上表面的条状划痕基本吻合。经过重新磨辊后再装在轧机进行轧制生产,其板带材表面无划痕产生。因此初步推断板带材表面出现划痕与轧辊表面圆周方向的线性粘铝条纹有着必然的联系。

采用更换轧辊间接的来解决铝板带产生划痕的问题是不现实的,频繁磨辊不但影响生产节奏,而且会减少轧辊的寿命。因此,要从轧辊装配及附属机械机构角度,研究轧辊与板带在轧制过程中的关联工作状态,进一步分析轧辊表面出现条纹损伤的原因,从根本上解决铝板带表面产生划痕的问题。

3 划痕产生的原因分析

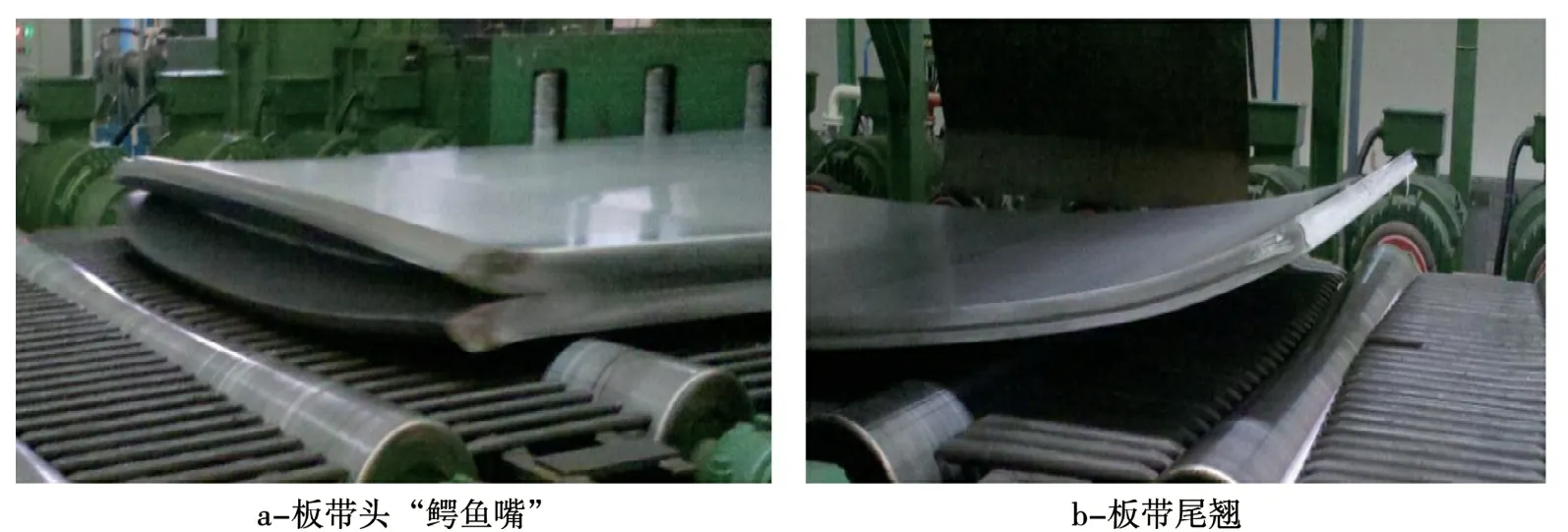

由于铝合金材料的特性,在轧制过程中板带材厚度方向上表面和芯部的延展程度不同,会造成铝板带头或带尾出现张口的现象,俗称“鳄鱼嘴”,如图2a所示。另外,因上下轧辊直径不同,带材厚度方向上温度分布不均匀,带材进入轧辊角度等因素,铝板带轧制时也会出现严重的翘曲现象,即向上尾翘或向下尾勾,如图2b所示。

图2 铝板带头”鳄鱼嘴”及板带尾翘曲Fig.2 Head crocodile and tail warping of the aluminum sheet

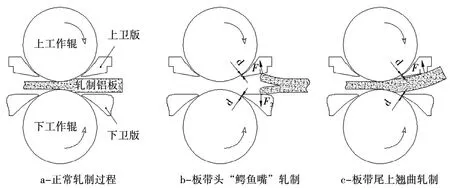

粗轧机工作辊装配主要由轧辊、轴承座和卫板组成,其结构特点为:轧辊前后安装有上下卫板,呈对称布置,卫板的主要功能是起到保护轧辊和板带导向的作用。图3所示为粗轧机工作辊装配组成及铝板带在不规则的几种状态下轧制过程示意图。

图3 粗轧机工作辊装配组成及轧制过程示意图Fig.3 Work roll assembly and the rolling process of the roughing mill

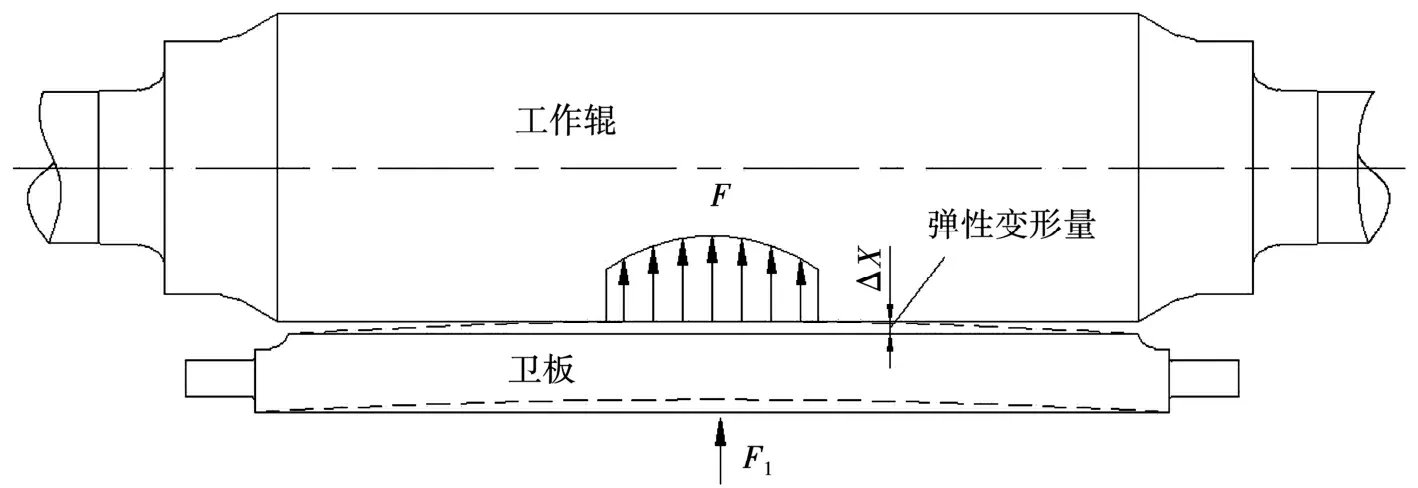

图3a所示为理论上的铝板带正常轧制过程中,板带材与工作辊的上下卫板是不接触的。当板带材出现“鳄鱼嘴”和翘曲情况时,即非正常状态轧制,如图3b所示板带头出现“鳄鱼嘴”轧制时,铝板带进入轧辊过程中,板带头与上下卫板接触,卫板受到冲击力F1和F2。同样的,如图3c所示铝板带产生向上翘曲轧制时,带尾与卫板接触,上卫板受到挤压冲击力F1。从示意图分析,以上两种情况下,在穿带和甩尾瞬间,铝板带与卫板发生接触,在克服铝板带变形抗力的过程中,卫板会产生较大的弹性形变ΔX,其尖端与工作辊表面接触,在工作辊表面产生非线性载荷F(图4所示),在工作辊转动过程中形成圆周方向的断续或连续的划痕。

图4 卫板受冲击时变形示意图Fig.4 Schematic diagram of deformation of the guard under impact

从卫板的安装方式和受冲击时的受力图分析,最大形变发生在卫板中部,也验证了造成铝板带最严重的划痕分布在板带材中部区域。由此得出结论:轧制时,因卫板产生变形与工作辊接触,划伤轧辊表面是造成板带材表面产生划痕的根本原因。

4 预防划痕的改进措施

为了预防铝板带轧制时其表面出现划痕,主要从以下两方面提出解决方案。

1)改进卫板结构设计

卫板的主要功能是保护轧辊及板带材穿带时起导向作用。首先,要减小卫板受冲击时的弹性变形量,设计时考虑提高卫板的强度和刚性,材料选择方面应采用刚性较好的锻钢件,在结构设计中,在空间允许的情况下,尽可能增大卫板受冲击方向上的有效截面面积,尤其在宽幅轧机中,由于卫板长度增加,增强卫板的刚性就显得更为重要。其次,根据轧制板带材的品种和翘曲概率,适时调整增加卫板与工作辊表面的间隙。常规设计中,粗轧机的卫板与工作辊辊面理论间隙为3 mm~5 mm,在某些特殊铝合金轧制时,该间隙可调整至8 mm;大规格轧机的卫板尖角端也可加工成带凹型弧度,这样可有效地减少卫板与轧辊表面直接接触的概率;另外,在卫板尖角端堆焊软合金材料,这样当卫板与工作辊接触时可降低对轧辊表面的损伤程度,减缓辊面划痕的产生。

2)防止轧制板带材翘曲

铝板带轧制中造成板带翘曲的因素有多种,如上下工作辊直径差异、表面粗糙度差异、板带材厚度方向温度不均匀、板带材进入轧辊角度的影响、上下工作辊中心线不在同一垂直面等。从前面的分析看出,板带翘曲造成卫板产生变形与轧辊接触,是导致轧辊划痕损伤的原因之一,那么,有效地控制好铝板带轧制过程中的翘曲现象,也是解决铝板带产生划痕的重要手段。一方面从轧辊磨削和安装角度来保证轧辊直径、表面粗糙度一致,安装时保证下轧辊上表面相对于机架辊高差一致,轧辊在轴线方向无倾斜;另一方面从轧制操作控制角度来讲,需要考虑轧制速度、压下量和乳液冷却润滑几个因素,并根据每台轧机自身的特点和工人操作经验综合控制带材轧制翘曲的问题,从而间接地解决板带材出现划痕的问题。

5 结束语

随着热轧铝板带产品多样化和市场需求的日益增加,用户在产品表面质量方面的要求越来越高。铝板带热轧生产过程中,如何提高其表面质量已成为现代轧制工艺和设备设计中重点考虑和亟待解决的问题,在今后的设备设计中,应更多地考虑到板带材划伤等影响表面质量的因素,针对不同的设备特点做广泛深入的研究,才能更好地提高热轧铝板带的表面质量。