探讨核电厂轴承补脂间隔和加脂量

何 亮,马红军,谭剑锋

(广研检测(广州)有限公司,广东广州 510700)

0 引言

目前国内核电行业已有30 余年的发展历程,随着科技发展和设备的更新换代,对核电运维的要求逐步提升。

因为核安全的重要性,再加上设备零部件因磨损失效占比高达80%,50%以上的机械装备的恶性事故都源于润滑失效和过度磨损[1],有效的设备润滑维保尤为关键。目前,核电厂设备润滑维护管理基本以操作规程文件进行定期维护,属于计划性维修,大部分用脂设备的补脂周期和补脂量均参照设备厂商提供的设备运行与维修手册执行,未考虑设备工况及所处环境,缺乏科学性。

近些年致力于提升核电厂的设备润滑管理,对于核电厂的补脂周期和补脂量进行了相关研究,以实现脂润滑设备精准润滑,保障核电厂设备运行的可靠性和安全性,延长设备使用寿命。

1 补脂间隔选择

如同商品有保质期一样,润滑脂也是有使用寿命的,主要由于剪切作用和老化,其润滑性能会随着设备的稳定运行中逐渐降低,在使用过程中金属磨料也会逐渐增多。因此,在多数情况下必须隔一定时间进行加脂。实际上补脂间隔需要考虑的因素较多,主要因素有如下8 个。

1.1 确定轴承型号

不同的设备在特定工况会使用不同黏度的润滑剂,同样轴承的构造及环境也会影响轴承的加脂量和补脂周期。轴承的种类有很多,按照摩擦方式可以分为滑动轴承和滚动轴承,而滚动轴承大部分是采用润滑脂润滑,所以首先需要确定轴承的类型。决定补脂间隔的主要参数有轴承转速n、轴承的外径D、内径d和宽度B 等。

1.2 温度

温度是影响润滑脂性能的非常重要的因素,润滑脂会因温度的上升而加速老化。温度对于润滑脂的流动性具有很大影响,温度升高,润滑脂变软,使得润滑脂附着性能降低而易于流失。另外,在较高温度下润滑脂的蒸发损失增大,氧化变质与凝缩分油现象严重。在温度下降时润滑脂硬度会增加,影响正常输送,造成润滑脂不能及时到达润滑点,设备冷启动时缺乏润滑。

研究表明,轴承工作温度超过70 ℃时,每升高15 ℃补脂间隔周期将减半,一般情况下补脂间隔时间不超过30 000 h。

1.3 水分

润滑脂中过多的水分将严重影响设备的润滑效果,必须将脂中水分含量控制在尽可能低的程度。当设备受到水分影响时,应比理想的补脂周期更为频繁地对轴承进行润滑,以降低油膜强度被破坏、润滑脂流失的风险。

1.4 振动

一般的振动不会对油脂寿命有太大影响,但剧烈的振动和冲击(如矿山设备)可能导致润滑脂乳化。在这种情况下应缩短补充润滑间隔。如果润滑脂变得太软,就应使用机械稳定性好或更高稠度的润滑脂。

1.5 负载

设备轴承起到支撑、固定和传递力矩等作用,而轴承摩擦副之间依靠油膜减少摩擦,油膜的厚度将直接影响它们的传动效率。故当设备运行负载较大时,应该适当减少补脂周期的间隔,以保证一定强度的油膜,降低摩擦、减少磨损;当设备运行负载较轻时,理应适当延长补脂周期,降低能耗、节约成本。

1.6 粉尘

粉尘一般来自于外界,当设备密封性不好或一些长期露天的设备会受粉尘影响较大。有无粉尘属于污染因素一种,长期存在可能会使润滑剂的黏度增大或减少,从而引起磨损破坏、导致密封失效等危害。在这种情况下,润滑脂会因异物入侵造成机械剪切作用不断地消耗,故应在必要时候进行补脂。

1.7 轴承安装位置

一般轴承安装位置有水平安装、垂直安装及45°安装3 种方式。安装位置对轴承的加脂量有小幅影响,因为润滑脂在随设备运行时会受到不同方向的力作用,造成不一样的消耗。与其他两种方式相比,垂直安装(即卧式安装)的补脂周期较短。

1.8 轴承补脂周期计算

根据以上因素分析,得出了一个计算轴承在首次加脂之后的补脂间隔的经验公式。因受到以上因素影响,故给上述条件设置一个波动的系数范围(0.1~1.0),从而得到不同的补脂间隔。补脂间隔T 与轴承结构、尺寸、转速和环境条件有关。

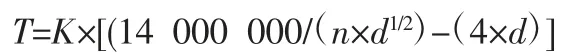

式中 K——大因子,K=Ft×Fc×Fm×Fv×Fp×Fd

n——转速,r/min

d——轴承内径,mm小因子Ft、Fc、Fm、Fv、Fp和Fd等,受设备工况和安装位置影响而选择不同值(表1)。

表1 因子与不同条件状况分类选择系数

核电厂部分设备是停机切换运行或运行时间间隔极短,这种加脂情况下:如果设备实际运行时间没有达到连续运转的补脂间隔时间,其补脂间隔应为一年一次或大修时候加一次脂;如果大于连续运转的补脂间隔时间,则按正常补脂周期进行加脂维护。

2 加脂量的核算

2.1 加脂量对轴承的影响

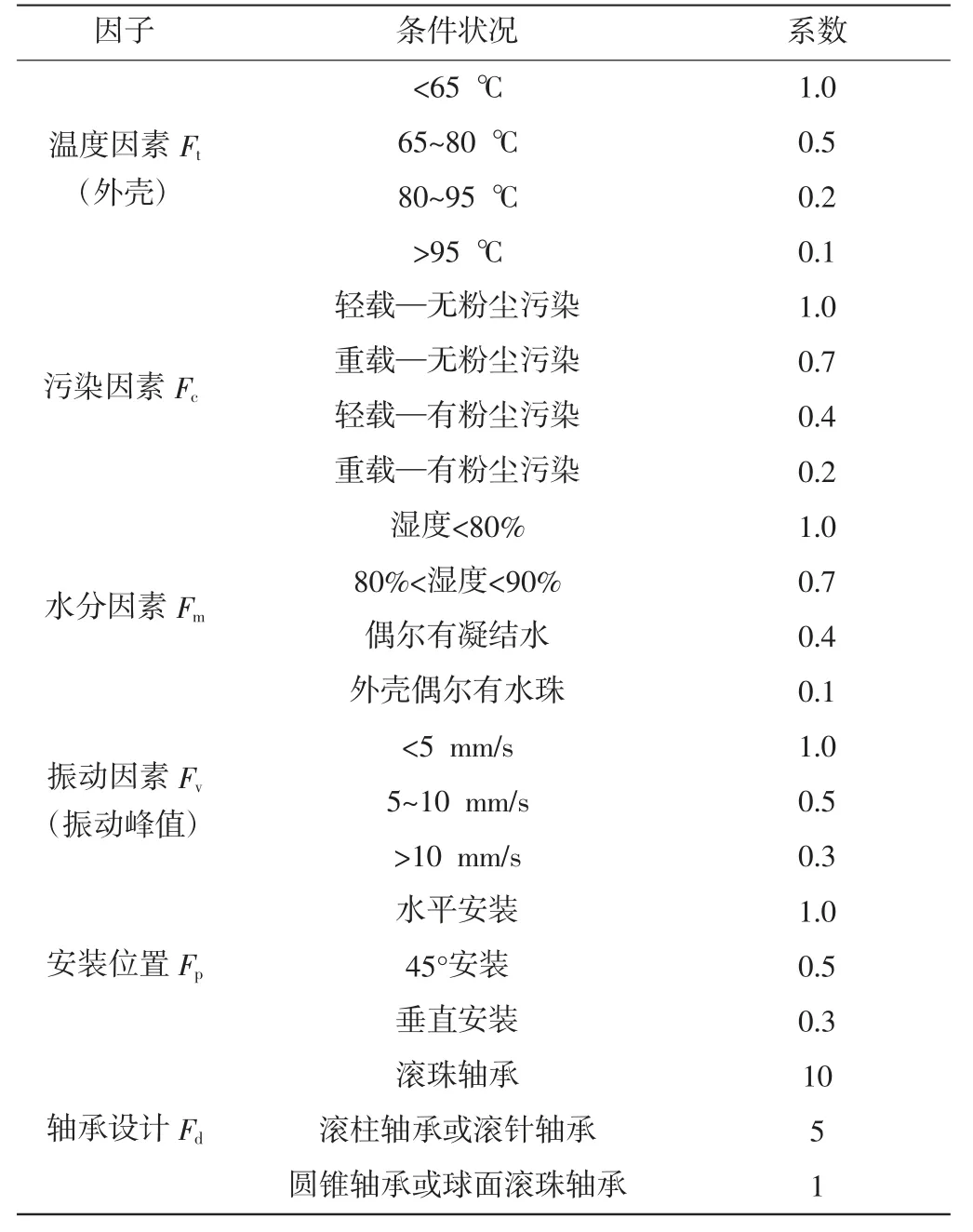

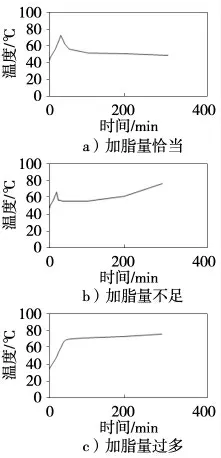

加脂量的多少会影响设备的正常运行:量加多了,不利于散热,引起局部高温,降低润滑脂的使用寿命;量少了,则不足以形成润滑油膜,不能及时对设备摩擦副形成润滑保护,造成设备的磨损。图1 为不同加脂量情况对轴承温度的影响:图1a)为正确的加脂量,刚开始填充的时候温度逐渐上升,但轴承内润滑脂分散均匀后温度恢复至原始状态,随后趋于平稳;图1b)为加脂量不足情况,随着设备的运行,润滑脂在消耗和挥发,最初有短暂的温度下降,但由于润滑不足,两摩擦副之间摩擦增大,温度会逐渐上升;图1c)为加脂量过多的情况,轴承运转过程中因润滑脂过度搅拌和混合摩擦,温度将会逐渐上升,直到到达一个平衡条件。但过多的润滑脂易造成无法散热,温度不会降低。

图1 加脂量与轴承运行温度关系

2.2 轴承加脂量计算

2.2.1 初次加脂

使用轴承座的情况下,初次润滑时建议对轴承(轴承内外圈)进行100%的润滑脂填充,轴承座内的自由空间填充30%~50%。当轴承的转速小于1500 r/min 时,填充量为轴承自由空间体积的40%~50%,其余部位加满;当转速大于3000 r/min 时,填充量为轴承自由空间体积的20%~30%,其余部位加满。

2.2.2 定期加脂

轴承在首次加脂后,定期润滑维护是设备安全平稳运行的关键,近年来总结出一套加脂补充公式:一是从轴承的一端(侧面)补脂,补脂量为G=0.005D×B;二是从轴承的中间补脂,补脂量为G=0.002D×B。

核电厂的维护大多数是以大纲计划周期进行润滑维护,只要到时间即加脂,无论设备是否持续运转或停机切换运转等情况。这种情况往往需要更精准的加脂量才能保证核电厂的安全和可靠性,故认为可以通过文献[2]中所提的计算方式和结合核电厂补加脂间隔,对应选择公式中G 的系数X 值,具体可选0.002、0.003、0.004(分别对应每周、每月、每年补充润滑周期的加脂量)。对于放置大于两年以上的不运行轴承,建议的补充润滑量为Q=0.01×D×B。通过此方式计算出理论值后,再考虑实际操作性,适当增加补脂量即可,从而得到加脂量Q1。但根据核电厂的特殊性,设备有连续运行和中间停机切换(不连续)运转两种条件,故加脂量可以分两种情况来确定。

(1)对于连续运转设备加脂量确认。假设某电厂的原始加脂量为Q2,若-5 g≤Q1-Q2≤5 g,最终加脂量为原始加脂量Q2,保持原来值不变;否则以加脂值Q1为主,再和核电厂实际情况作微调。

(2)对于中间停机切换(不连续)运转设备加脂量确认。以连续运转设备加脂量为基准,先加其80%左右,观察温度情况,再补加,如无异常,按正常加脂补完。

3 结论和建议

由于核电厂对安全性的要求特别高,所以对核电厂设备的润滑要做得更精细和更精准,才能更好地维护核电厂的设备安全性。核电厂有必要加强润滑精准化,确保不同文件(设备运维手册、润滑程序、大纲计划)润滑信息的准确(如补脂间隔、补加脂量)。但不能仅仅通过理论经验计算,还需要依靠现场的经验来不断实践、改善、更新。只有理论和实践结合为一体,核电厂轴承的润滑加脂优化才更有意义。