一种注塑叠层母排内部缺陷的检测方法

刘金锋 王斯博 徐德才 赵慧超 黄智昊

一种注塑叠层母排内部缺陷的检测方法

刘金锋 王斯博 徐德才 赵慧超 黄智昊

(中国第一汽车集团有限公司新能源开发院,长春 130011)

新能源汽车要求电动机逆变器功率密度高、结构紧凑、电磁干扰低,为满足这一要求,内部导电母排通常进行母排叠层设计,一体化注塑叠层母排具有定位精度高、装配方便、结构简单等优点,有较高的使用价值。但在实际应用中发现,新能源车用叠层母排多采用拼装模式,采用一体化注塑方式相对较少,主要原因是叠层母排内部缺陷难以检测,为解决该问题,本文提出一种一体化注塑叠层母排内部缺陷检测方法。

叠层母排;一体注塑;内部缺陷

0 引言

由于新能源汽车用电机逆变器安装空间狭小、使用环境恶劣,通常对其功率密度、结构紧凑性及电磁兼容性等有较高的要求[1]。叠层母排具有电路杂散电感小、集成度高及电磁兼容性良好等特点,能够较好地满足车用逆变器需求,故叠层母排被广泛应用于车用逆变器[2]。通过对目前可见的文献及行业调研发现,针对叠层母排的缺陷检测多集中于外观缺陷[3-5],如填充不足、收缩痕、水丝、流痕、熔接线和迟滞现象等,鲜有提及叠层母排内部缺陷的检测方法。由于叠层母排的相邻母排间距离较近的特点,一旦叠层母排内部出现绝缘问题,后果极其严重。本文主要通过对一体化注塑叠层母排工程应用过程中出现的问题,进行原因分析排查,根据分析产生的原因,调整生产工艺,制定试验方案,最后顺利将产生的缺陷问题解决。基于此成功案例提出一种一体化注塑叠层母排内部缺陷检测思路,以期在产品早期开发阶段排查出一体化注塑叠层母排内部缺陷,避免不必要的损失,确保产品质量及可靠性。

1 叠层母排优势及实现形式

1.1 叠层母排优势

叠层母排是由导体层和绝缘层交替叠层排列而成。根据趋肤效应,导体层的电流集中在母排内部相近的两个平面上[6],且方向相反,其对外磁场在一定程度上相互抵消,使线路上的杂散电感大幅减小[7]。另外,将导线做成扁平截面,相同截面积下,导线越薄越宽,其寄生电感就越小[8]。除了以上特点外,与传统电缆相比[9],叠层母排还具有更好的载流能力和散热能力、较低的制作成本、装配简单且节省空间、较高的安全性与可靠性等一系列优点。

1.2 叠层母排实现形式

目前车用逆变器中母排叠层的实现方式主要有母排套热缩管方式、母排浸塑方式、母排裹附绝缘胶带方式、母排与独立绝缘支架拼装方式及母排与绝缘材料一体化注塑成型方式等。其中,母排套热缩管、母排浸塑、母排裹附绝缘胶带的方式虽然设计比较灵活,无注塑模具成本,工艺相对简单,但是定位精度差,需人工装配,不适合大批量自动化生产。另外,母排套热缩管和母排裹附绝缘胶带这两种方式不适合复杂结构铜排方案,比如带有折弯结构的铜排在折弯位置处的绝缘。

母排与独立绝缘支架拼装方式是目前比较常用的方案,适合结构相对简单的母排叠层设计。绝缘支架作为独立部件,其成型工艺相对简单且缺陷较易发现,绝缘可靠。但是,该拼装方式需要人工预合装;另外,由于母排和绝缘件有一定串动量,定位精度一般,当母线结构比较复杂时,绝缘件结构可能会非常复杂或者需要多个绝缘件拼装组合,除此之外,由于拼装方式边缘无法完全封闭,有异物或者凝露水滴进入的可能,一旦安全裕量不足,有绝缘失效风险。

母排与绝缘材料一体化注塑成型方案的定位精度高,装配方便,虽然母排构型非常复杂,但整体设计及成型工艺相对简单,且母排层叠区域完全被注塑绝缘材料包覆,能有效防止异物侵入,具有较高的实际应用价值。但该方案也有一定缺点,由于整个部件一体成型,且缺陷主要出现在绝缘材料层,无法通过如X光或工业成像技术等常规探测手段检测,一旦带缺陷部件装机运行,有可能导致严重事故和召回事件。因此,有必要对一体化注塑叠层母排内部缺陷检测方法进行研究,进而提高产品可 靠性。

2 一体化注塑叠层母排内部缺陷检测方法

2.1 常规检测

目前,针对一体化注塑叠层母排内部缺陷进行的常规检测措施主要有两种:

1)通过X光或计算机断层扫描检查母排的变形情况,进而判断样件受力支撑点位是否合理。

2)常规耐电压试验。该试验的电压值主要用于考察常规电气绝缘设计,依据测试所需绝缘规格设定,一般根据国家标准或者企业标准确定。

通过上述常规检测,一般可以排查出绝缘件内部较大的缺陷,但是无法检测出绝缘件内部较小的缺陷,如微裂纹、二次注塑件边缘形成的熔接线处缺陷等,这些小的缺陷会随时间进一步恶化,导致母排间绝缘击穿。针对这种小的缺陷,目前行业内尚无较好的检测方法。

2.2 耐压击穿试验

针对上文常规检测无法检出的小的缺陷,本文提出一种适合一体化注塑叠层母排绝缘件的缺陷检测思路,即利用注塑材料本身绝缘耐电压特性,对注塑成型后材料进行耐压击穿试验,通过击穿电压值与注塑材料本身绝缘耐电压进行对比,进而判断一体化注塑样件内部是否存在缺陷。其中,注塑材料本身绝缘耐电压可以通过制作绝缘材料样件(无缺陷或少缺陷,厚度与母排间绝缘件厚度一致)并检测其耐电压获得,也可将绝缘件物性表中绝缘电压或者材料供应商已经进行的检测试验数据作为 参考。

本文提供一种缺陷检测的基本思路,针对不同样件缺陷检测方案的确定,还需要根据具体样件特点及产生失效的原理确定是否需要补充其他辅助 试验。

3 应用实例

3.1 问题出现

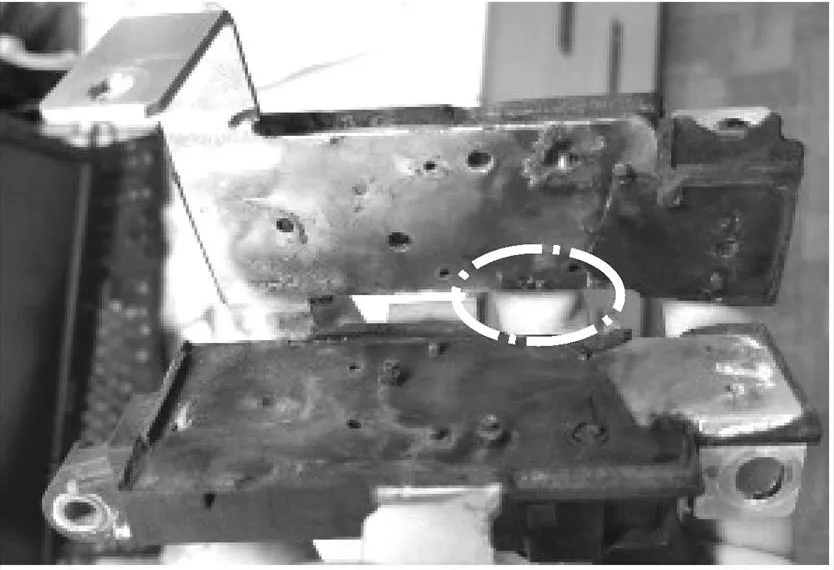

以某款逆变器开发过程中一体化注塑叠层母排出现开裂问题为例。逆变器在进行整机高温高湿试验和加减速冷热冲击试验中均出现注塑叠层母排开裂现象,损坏样件如图1和图2所示,开裂现象相同,均为负极母排向外侧有明显塑性变形,且负极母排与正极母排之间有明显的放电烧蚀痕迹。

图1 开裂件放电烧蚀

图2 开裂件拆机

3.2 问题分析

针对注塑叠层母排开裂问题进行原因排查,主要从两个方面着手分析:

1)由于母排先变形导致塑料件开裂,最后造成绝缘失效。

2)由于母排间绝缘先失效,正负铜排间由于放电作用导致母排变形,因母排变形量较大,最终导致塑料件被撑裂。

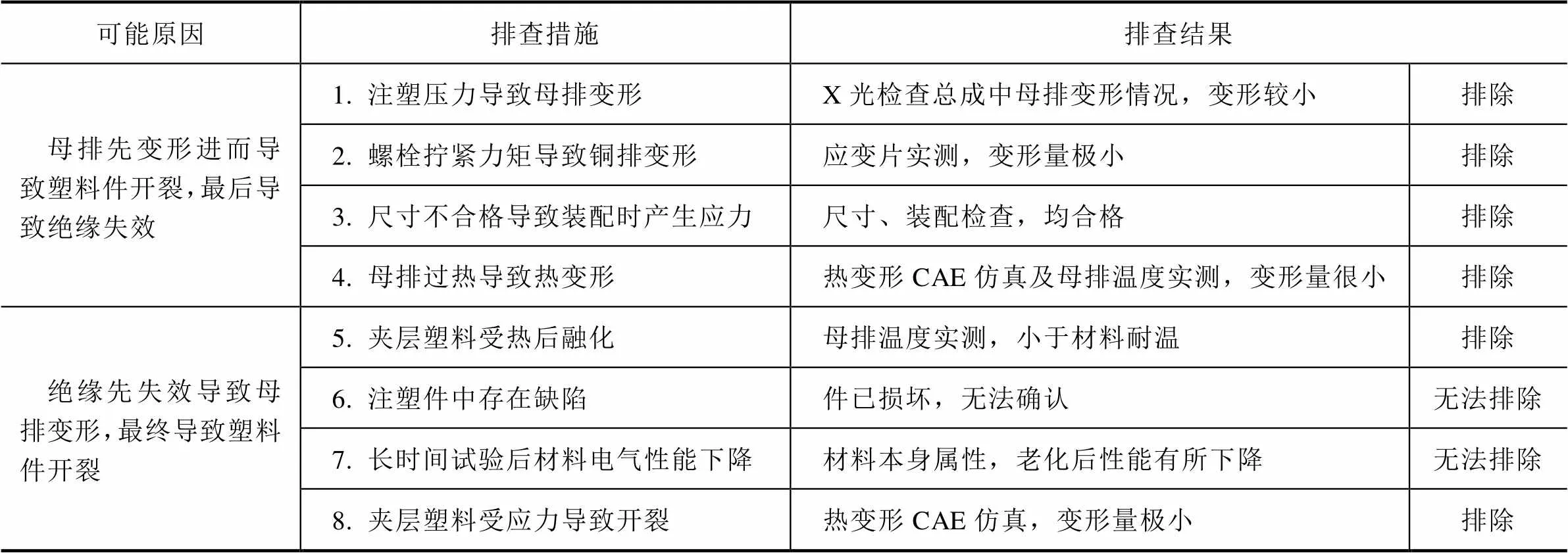

根据上述思路对故障原因进行一一排查,排查结果见表1。

表1 故障原因排查结果

对表1中可能的故障原因6和7,初步无法实现排除,所以需开展进一步排查工作,具体措施如下:

1)损坏样件拆解检查,发现故障位置一致,均位于夹持定位柱边缘。

2)故障复现。取6个全新样件,进行2 500V绝缘检测,全部通过;之后对6个样件进行模拟高温高湿试验后,2 500V耐压复测,1个样件绝缘突破,拆解后发现与损坏样件击穿点位置相同。

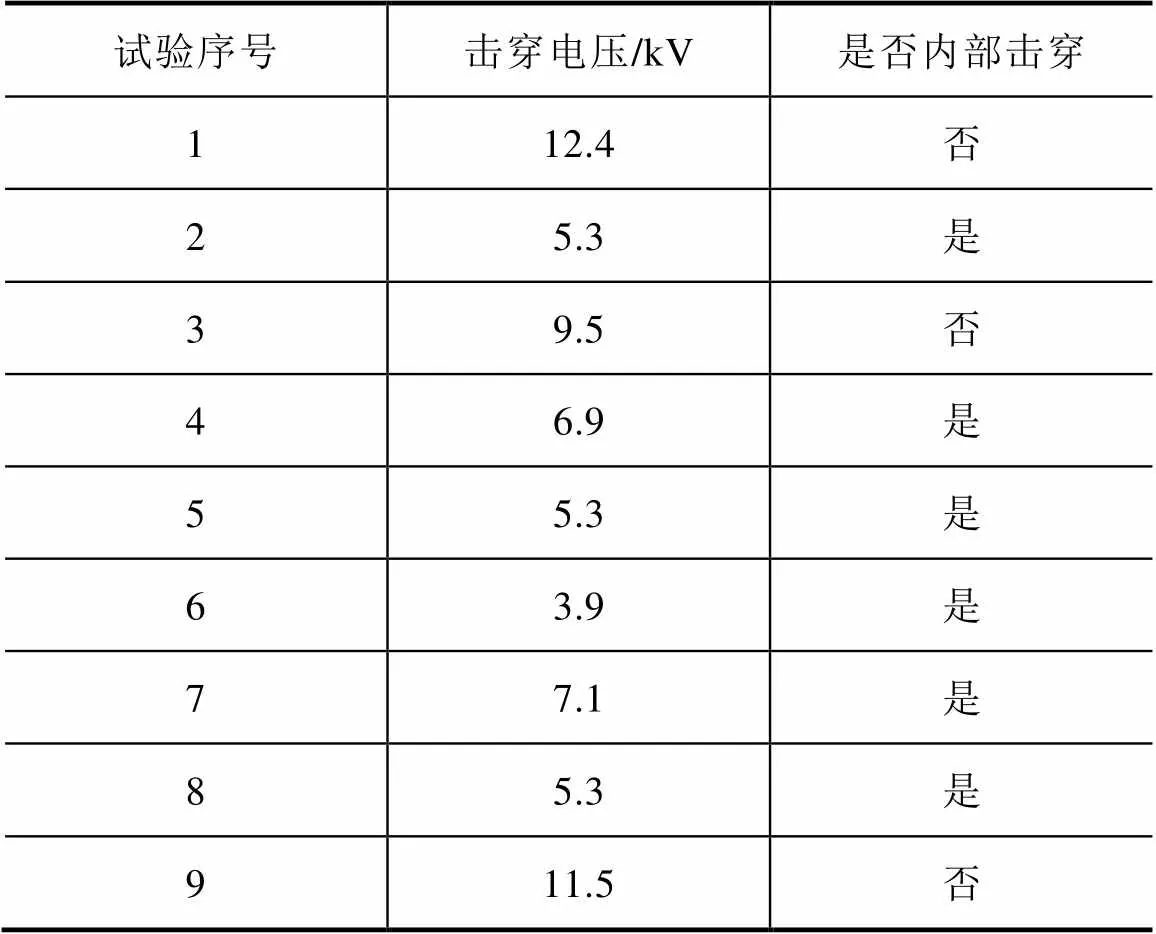

3)故障复现。对9件全新件进行耐压击穿试验,6件内部击穿,具体击穿电压值见表2,拆解后发现击穿点与损坏样件击穿点位置相似,均位于夹持定位柱边缘。

说明:因注塑叠层母排正负母排间最短爬电距离为8mm,进行耐压击穿试验时,若叠层母排内部无缺陷,当电压升高一定值时,会导致外部爬电距离先失效,若内部先失效,则判断存在缺陷。

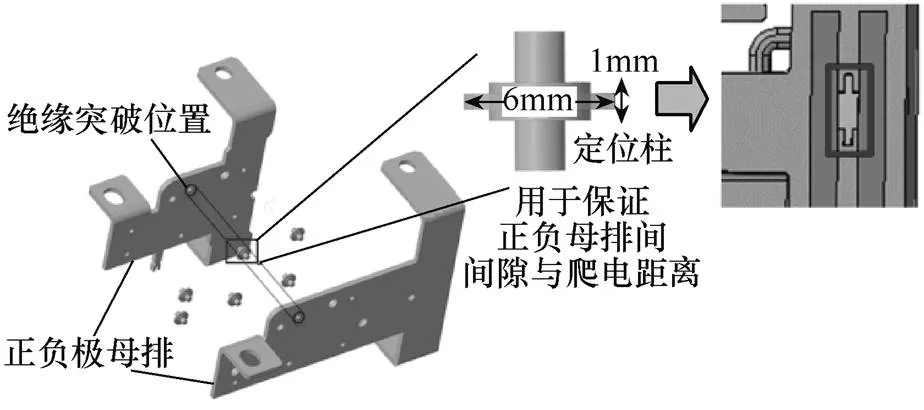

4)注塑成型工艺分析。母排定位示意图如图3所示,正负母排间定位柱预先成型,通过定位柱对正负母排相对位置定位后进行整体注塑,虽然定位柱与注塑料为同种材料,但存在二次注塑问题,熔接线处可能产生缺陷。

表2 故障复现耐压击穿试验

图3 母排定位示意图

综上所述,确定出现故障的主要原因为定位柱预先成型,虽与注塑料为同种材料,但存在二次注塑问题,熔接线处易产生缺陷,由于行业内目前缺乏对叠层母排注塑件内部缺陷检测的有效手段,初期未排查出样件存在缺陷;次要原因为高温高湿及温度交变导致注塑料缺陷扩展和材料性能下降。

3.3 改善措施及验证

1)改善措施:取消预成型定位柱,改为由顶针及模具直接固定正负铜排,母排改进后结构示意图如图4所示,然后进行一体注塑。

图4 母排改进后结构示意图

2)试验验证

(1)确定注塑材料本身绝缘耐电压

正负母排间绝缘件设计厚度为1mm,通过材料物性表及材料厂家试验得知,该叠层母排注塑材料(无缺陷或少缺陷)在恶劣环境下耐压15kV/mm以上。

(2)改善后样件耐压击穿试验

选取改善后样件5个,并对其进行特殊处理以保证试验耐受击穿电压下不会因外部先爬电而导致击穿电压试验失败。耐压击穿电压均在20kV以上。

(3)根据样件自身特点,制定针对该样件内部的缺陷检测方案

由于样件在正常室温环境下,表面爬电距离失效电压约10kV,即使正负母排间绝缘材料存在缺陷,如果外部爬电距离先失效,可以认为该缺陷不会影响样件绝缘效果。另外,因该失效件在逆变器整机高温高湿和冷热冲击试验条件下失效,因此增加附加高温高湿和冷热冲击的顺序环境试验,试验样件数量根据来料质量、设备稳定性及工厂环境等因素综合确定。

基于以上前提条件,制定样件内部缺陷检测判断标准:耐压击穿试验中样件是否内部先击穿,即若样件外部爬电距离先失效,则样件合格,若内部先击穿,则样件存在不可接受缺陷,继续进行整改。本次试验方案为:选取9个改善后样件,首先进行耐压击穿试验检测,若样件全部合格,继续对该批次样件进行冷热冲击试验,冷热冲击试验后再次进行耐压击穿试验检测,若样件全部合格,最后进行高温高湿环境试验,高温高湿试验完成后,再次进行耐压击穿试验检测,若检测结果全部合格,则认为该批次样件合格,可以正常供货。若在整个试验中出现不合格样件,则需对不合格样件进一步分析,继续优化调整。

本文采用DDJ—50kV电压击穿试验仪对9个样件进行试验,耐压击穿试验检测如图5所示。

图5 耐压击穿试验检测

将两个测试夹(电压输出端和测试端)分别夹在待测样品测试端之间。

试验一:击穿电压试验

选择全新样件,在样件测试端之间加载测试电压,从2kV一直加至10kV,观察样件在此过程是否出现内部击穿或者外部爬电距离失效现象。其余8个样品依次重复该试验,试验结果均为外部爬电或者并未出现击穿现象,全部合格,具体数据见表3。

表3 验证试验数据

试验二:冷热冲击试验

(1)对试验一中的全部样件进行冷热冲击试验,按照GB/T 2423.22《环境试验 第2部分:试验方法 试验N:温度变化》中第7项“试验Na:规定转换时间的快速温度变化”的要求进行试验。放入冷热冲击箱进行试验,试验单个循环:环境箱内温度为-40℃,持续时间10min,升温至85℃,持续时间10min,温度转换时间≤3min。试验循环:300次。

(2)对冷热冲击后的试验样件,再次进行击穿电压试验,全部合格,试验结果见表3。

试验三:高温高湿试验

(1)将经过试验二后的样件进行高温高湿试验,因试验设备不具备在高温高湿试验的同时加载测试电压的能力,因此未在高温高湿试验过程中施加电压干扰。试验条件:样件进行高温高湿双85试验,持续时间336h。

另外,对改善后样件重新装机进行整机高温高湿和冷热冲击试验复测,未再出现类似故障。试验结果证明改善后方案及缺陷检测方案有效。需要说明,一旦模具、材料、工厂环境或者生产线长期停产重新组织生产等因素变化时,需按该方案重新进行试验检测。

4 结论

目前行业内缺乏一体化注塑叠层母排内部缺陷检测的标准或方法,针对这一难题,本文提出了一种利用注塑材料本身绝缘耐电压特性,对注塑成型后材料进行耐压击穿试验,通过击穿电压值与注塑材料本身绝缘耐电压进行对比,从而判断一体化注塑样件内部是否存在缺陷的方法。本文提供了一种缺陷检测的思路,在确定具体样件内部缺陷检测方案时,还需要根据具体样件特点及产生失效的原理确定是否需要补充其他辅助试验。

应用实例表明,本文所提逆变器用一体化叠层注塑母排内部缺陷检测方法实用有效。

[1] 张舟云, 徐国卿, 沈祥林. 新型叠层功率母线在EV电机驱动器中的应用[J]. 电力电子技术, 2005(1): 53-54, 57.

[2] 王青, 卢林辉. 功率变换器叠层母排优化设计[J]. 电力与能源, 2013(1): 34-38.

[3] 陈小鹿, 林家庆, 王海兰, 等. 电子电器注塑件典型缺陷分析及其解决措施[J]. 广州化工, 2019, 47(8): 120-124.

[4] 欧相麟, 王大中, 宁凯军. 汽车注塑件典型缺陷分析及其解决措施[J]. 工程塑料应用, 2014(1): 51-55.

[5] 邓凤霞, 刘勇. 汽车注塑件典型外观缺陷分析及消除对策[J]. 湖北汽车工业学院学报, 2015(1): 47-51.

[6] MOONGILAN D. Skin-effect modeling of image plane techniques forradiated emissions from PCB traces[C]// IEEE 1997 International Symposium on Electro- magnetic Compatibility, 1997: 308-313.

[7] SKIBINSKI G L, DIVAN D M. Design methodology & modeling of low inductance planar bus structures[C]// Proceeding of the Fifth European Conference on Power Electronics and Applications, 1993: 98-105.

[8] 张正南. 迭层母线排[J]. 电源技术应用, 2001(3): 104-106.

[9] 李江胜. 叠层母排的技术优势及其应用[J]. 电子技术与软件工程, 2015(5): 142-143.

A method for detecting internal defects of injection molded laminated busbar

LIU Jinfeng WANG Sibo XU Decai ZHAO Huichao HUANG Zhihao

(New Energy Vehicle Development, China FAW Group Corporation Limited, Changchun 130011)

In order to meet the requirements of motor inverter for high power density, compact structure and low electromagnetic interference, etc, the internal conductive busbar is usually designed as a laminated busbar. The injection molded laminated busbar has the advantages of high positioning accuracy, convenient assembly and simple structure. It is has high use value. However, in engineering application, laminated busbar for new energy vehicles mostly adopt multi-component assembly mode, and relatively few adopt integrated injection molding mode. One of the main reasons is that the internal defects of the laminated busbar are difficult to detect. To solve the problem, in this paper, a method for detecting internal defects of injection molded laminated busbar is presented.

laminated busbar; integral injection molding; internal defect

2020-11-16

2020-12-11

刘金锋(1988—),男,安徽亳州人,硕士,工程师,主要从事新能源车电驱系统设计相关工作。